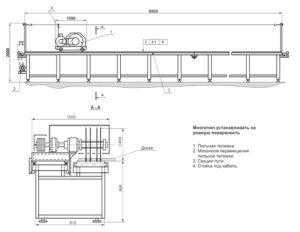

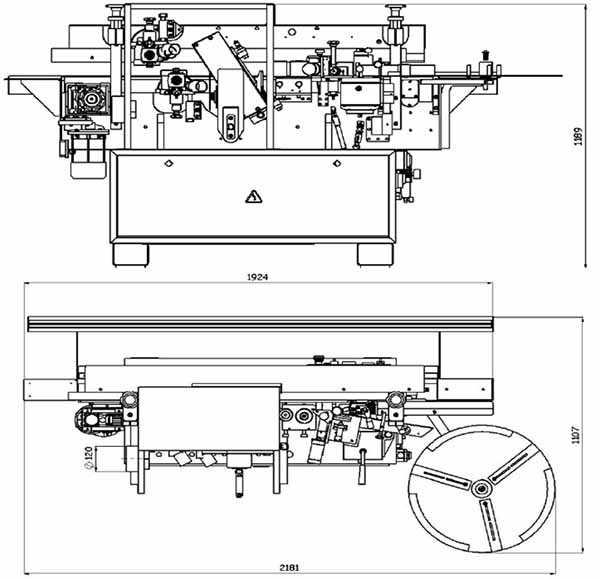

Чертеж кромкообрезного станка

Как сделать кромкообрезной станок своими руками

Как сделать двухпильный кромочный станок своими руками

Кромкообрезной станок предназначен для снятия кромки с поверхности деревянных брусков и досок. Эту операцию можно делать на обыкновенной ленточной пиле. Но при этом сложно добиться точности обработки и создания изделия с требуемыми параметрами геометрии.

Конструкция кромкообрезного станка

Прежде чем начать делать кромочник своими руками необходимо ознакомиться со спецификой его компоновки и конструкции. Это деревообрабатывающее оборудование является обязательным для комплектации специализированных производственных линий и предназначено для предварительной обработки пиломатериалов перед их шлифовкой.

Кромкообрезные станки имеют стандартную комплектацию. Они состоят из рамы, которая выполняет две функции. На ней располагаются механизмы для распиловки, а также она может служить конвейером для подачи заготовок. Альтернативным вариантом является жесткая фиксация деревянной детали на поверхности рабочей рамы.

В зависимости от конструктивных особенностей различают следующие типы деревообрабатывающих кромкообрезных станков:

- способ подачи материалов – ручной, автоматически или полуавтоматический. Ручные модели отличаются простотой конструкции, но при этом имеют небольшой показатель производительности. Они являются оптимальным вариантом для самостоятельного изготовления;

- по количеству пильных дисков – одно и двухпильные. Первые предназначены для односторонней обработки и используются крайне редко. Оптимальный результат достигается после применения двухпильных моделей, так как обрезка происходит одновременно по двум краям заготовки;

- подвижная или стационарная каретка с пильными дисками. Для изготовления самодельного деревообрабатывающего оборудования рекомендуется делать подкожную каретку. Это позволит контролировать процесс обработки. Но заводские модели делаются с неподвижной кареткой. Это способствует повышению производительности.

Дополнительно в ручном деревообрабатывающем станке можно предусмотреть систему удаления продуктов реза — стружки и древесной пыли. Для этого можно использовать стандартный стружкопылесос или его аналог.

Оптимальная мощность силовой установки должна составлять от 4 кВт и более. Это необходимо для одновременной обработки заготовок с помощью ручного двухпильного деревообрабатывающего станка.

Рекомендации по самостоятельному изготовлению

На первом этапе необходимо составить схему конструкции оборудования. Она должна включать точный чертеж, на котором указывается расположение и основные характеристики составляющих элементов. Без этого сделать качественный и надежный кромкообрезной станок будет невозможно.

Оптимальным вариантом для самостоятельного изготовления будет конструкция с подвижной кареткой. Для ее реализации можно использовать двухпильный или четырехпильный режущий блок, управляемый ручным механизмом. Последние кромкообрезные станки будут способны за один проход формировать две заготовки. Но при этом для их работы потребуется мощная силовая установка.

Конструктивные элементы ручного деревообрабатывающего оборудования:

- опорная рама. На ней будет фиксироваться заготовка. Ее лучше всего сделать сварную из профильных труб квадратного сечения. Верхние будут предназначены для перемещения каретки. Между боковыми станками крепятся роликовые направляющие. С их помощью можно подавать заготовки с большой массой. Для фиксации деревянных деталей можно использовать струбцины или устройства, аналогичные им;

- подвижная каретка. На ней устанавливают силовой агрегат, который соединяется с приводным валом с помощью ременной передачи. Для монтажа дисков следует изготовить специальный вал с возможностью изменения положения дисков. Перемещение каретки по направляющим рамы осуществляется с помощью колес.

Дополнительно следует предусмотреть подъемный блок для регулировки глубины пропила. Таким образом можно значительно увеличить максимальную толщину заготовки.

Блок управления должен располагаться в боковой части оборудования. Для повышения безопасности эксплуатации деревообрабатывающего станка необходимо на каретку установить щиток. Так можно избежать попадание стружки в электродвигатель.

Советы по комплектации оборудования

Для упущения конструкции на самодельный кромкообрезной станок можно монтировать две силовые установки. Это даст возможность не делать систему ременной передачи, что значительно облегчит процесс изготовления.

Для перемещения каретки по направляющим можно сделать длинную рукоять. Рядом с ней обычно располагаются кнопки активации/деактивации электродвигателей. Это даст возможность контролировать процесс обработки с безопасного расстояния.

Кроме этого на кромкообрезные станки можно установить следующие дополнительные компоненты:

- линейку;

- указатель глубины пропила;

- защитный механизм, предотвращающий перегрев двигателей.

Чаще всего для изготовления подобного применяются подручные комплектующие. Поэтому дать четкие рекомендации по сборке невозможно. Технология напрямую зависит от характеристик составных элементов.

Для примера можно посмотреть конструкцию и работу самодельного деревообрабатывающего кромкообрезного устройства:

Изготовление кромкооблицовочного станка своими руками

Облицовка кромок деталей мебели является важным этапом ее производства. Качественные кромки помогают защитить материал, будь то дерево или фанера, от различного негативного воздействия, а также придают ему красивый и законченный вид.

Любое нормальное предприятие, занимающееся изготовлением мебели, обязано иметь оборудование для облицовки кромок. Для этого существует специальный агрегат, который так и называется – кромкооблицовочный станок.

Если у вас есть свое небольшое производство или вы просто мастер одиночка, изготавливающих различные изделия из дерева, то вам не обязательно растрачиваться и покупать такое приспособление. Его относительно несложно сделать и собственноручно, потратив немного времени и усилий. Самодельный кромкооблицовочный станок будет выполнять свою задачу ничуть не хуже заводского агрегата, но обойдется владельцу существенно дешевле.

Принцип работы кромкооблицовочного станка и некоторые варианты устройства

Данный аппарат широко используется как в частных мастерских, так и в промышленных масштабах. В качестве рабочего материала для украшения деревянных изделий можно использовать:

Типичная ширина облицовки составляет приблизительно 2-5 сантиметров, а толщина может варьироваться в пределах 0,4-3 миллиметра.

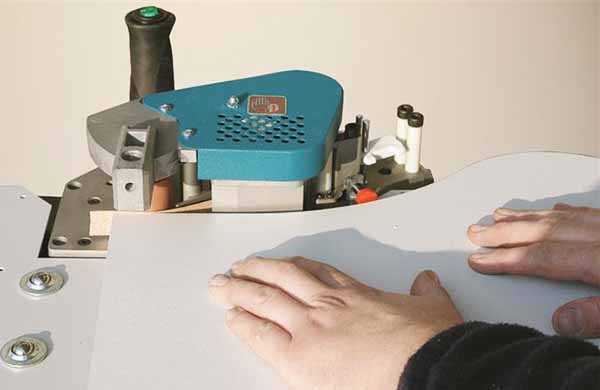

Далее к устройству подносится нужная деревянная деталь и по ее кромке приклеивается подготовленная лента. Происходит это очень просто – нужно всего лишь провести аппарат вдоль дерева, слегка его прижимая.

Конечно, если речь идет о том, чтобы сделать кромкооблицовочный станок своими руками, то он вряд ли будет некоторые продвинутые функции заводского изделия, к примеру, прогрев клея. Хотя вполне несложно организовать даже и этот механизм – просто понадобится немного больше терпения и времени.

Что касается разновидностей рассматриваемого аппарата, то выделяют такие варианты:

- Для работы с криволинейной кромкой. Обычно здесь используется ручная подача материала, так как мастеру нужно вовремя подстраиваться под очередной изгиб на детали и спешить за автоматической лентой точно не получится.

- Для прямолинейной обработки. Такие изделия, как правило, имеют автоматическую подачу. Именно они чаще всего используются на массовом производстве мебели или других вещей из древесины.

Типичная конструкция

Чтобы изготовление кромкообрезного станка своими руками прошло успешно, нужно ознакомиться с типичной конструкцией подобного агрегата.

Система подачи облицовки состоит из рулона, гильотины и специальных роликов. Также предусмотрен специальный магазин, куда подается начало ленты. Она протягивается роликами до самой детали, которую нужно обработать, по пути покрываясь слоем подходящего клея, разогретого до нужной температуры.

Есть некоторые типы облицовочных материалов, которые сразу идут уже с нанесенным на них клеем. В таком случае достаточно их разогреть перед использованием. Если этого нет, то клей содержится отдельно в специальной ванночке. Ее температура принимает типичные значения в 150-200 градусов Цельсия.

Прижим между деревянной деталью и облицовкой выполняется специальным опорным роликом, хотя их может быть и несколько. Делая самодельный кромкооблицовочный станок, можно вполне обойтись и одним таким элементом, добавляя нужное усилие своей физической силой.

Видео: Самодельный кромочный станок.

Как сделать аппарат самому

Так как рассматриваемые агрегаты имеют довольно большую стоимость на рынке, многие мастера готовы потратить некоторое время на их изготовление собственноручно. В принципе, этого варианта тоже будет вполне достаточно для нормальной работы, но здесь придется больше внимания уделять технике безопасности и использовать устройство очень аккуратно.

Для начала, нужно обзавестись необходимыми компонентами. В стандартную комплектацию входит:

- Узел автоматического обрезания облицовки.

- Узел регулировки оборотов вращение роликов, подающих ленту, хорошо, если оно оборудовано специальным индикатором.

- Место для нагрева клея, какой-либо терморегулятор.

- Узел подачи ленты для клейки.

- Направляющие, которые помогут нормально зафиксировать обрабатываемую деталь.

Если вы запаслись всем необходимым, то можно приступать к сборке. Конечно, ничто не мешает немного отойти от принятой комплектации и добавить какой-нибудь свой дополнительный узел, который поможет сделать аппарат более удобным и функциональным.

В качестве заключения стоит отметить, что сделать кромкооблицовочный станок своими руками будет по силам любому человеку, имеющему опыт работы с механизмами, элементарной электроникой и инструментами. Немного фантазии – и вы получите желаемое.

Кромкообрезной станок своими руками чертежи

Кромкообрезной станок предназначен для снятия кромки с поверхности деревянных брусков и досок. Эту операцию можно делать на обыкновенной ленточной пиле. Но при этом сложно добиться точности обработки и создания изделия с требуемыми параметрами геометрии.

Конструкция кромкообрезного станка

Прежде чем начать делать кромочник своими руками необходимо ознакомиться со спецификой его компоновки и конструкции. Это деревообрабатывающее оборудование является обязательным для комплектации специализированных производственных линий и предназначено для предварительной обработки пиломатериалов перед их шлифовкой.

Кромкообрезные станки имеют стандартную комплектацию. Они состоят из рамы, которая выполняет две функции. На ней располагаются механизмы для распиловки, а также она может служить конвейером для подачи заготовок. Альтернативным вариантом является жесткая фиксация деревянной детали на поверхности рабочей рамы.

В зависимости от конструктивных особенностей различают следующие типы деревообрабатывающих кромкообрезных станков:

- способ подачи материалов – ручной, автоматически или полуавтоматический. Ручные модели отличаются простотой конструкции, но при этом имеют небольшой показатель производительности. Они являются оптимальным вариантом для самостоятельного изготовления;

- по количеству пильных дисков – одно и двухпильные. Первые предназначены для односторонней обработки и используются крайне редко. Оптимальный результат достигается после применения двухпильных моделей, так как обрезка происходит одновременно по двум краям заготовки;

- подвижная или стационарная каретка с пильными дисками. Для изготовления самодельного деревообрабатывающего оборудования рекомендуется делать подкожную каретку. Это позволит контролировать процесс обработки. Но заводские модели делаются с неподвижной кареткой. Это способствует повышению производительности.

Дополнительно в ручном деревообрабатывающем станке можно предусмотреть систему удаления продуктов реза — стружки и древесной пыли. Для этого можно использовать стандартный стружкопылесос или его аналог.

Оптимальная мощность силовой установки должна составлять от 4 кВт и более. Это необходимо для одновременной обработки заготовок с помощью ручного двухпильного деревообрабатывающего станка.

Рекомендации по самостоятельному изготовлению

На первом этапе необходимо составить схему конструкции оборудования. Она должна включать точный чертеж, на котором указывается расположение и основные характеристики составляющих элементов. Без этого сделать качественный и надежный кромкообрезной станок будет невозможно.

Оптимальным вариантом для самостоятельного изготовления будет конструкция с подвижной кареткой. Для ее реализации можно использовать двухпильный или четырехпильный режущий блок, управляемый ручным механизмом. Последние кромкообрезные станки будут способны за один проход формировать две заготовки. Но при этом для их работы потребуется мощная силовая установка.

Конструктивные элементы ручного деревообрабатывающего оборудования:

- опорная рама. На ней будет фиксироваться заготовка. Ее лучше всего сделать сварную из профильных труб квадратного сечения. Верхние будут предназначены для перемещения каретки. Между боковыми станками крепятся роликовые направляющие. С их помощью можно подавать заготовки с большой массой. Для фиксации деревянных деталей можно использовать струбцины или устройства, аналогичные им;

- подвижная каретка. На ней устанавливают силовой агрегат, который соединяется с приводным валом с помощью ременной передачи. Для монтажа дисков следует изготовить специальный вал с возможностью изменения положения дисков. Перемещение каретки по направляющим рамы осуществляется с помощью колес.

Дополнительно следует предусмотреть подъемный блок для регулировки глубины пропила. Таким образом можно значительно увеличить максимальную толщину заготовки.

Блок управления должен располагаться в боковой части оборудования. Для повышения безопасности эксплуатации деревообрабатывающего станка необходимо на каретку установить щиток. Так можно избежать попадание стружки в электродвигатель.

Советы по комплектации оборудования

Для упущения конструкции на самодельный кромкообрезной станок можно монтировать две силовые установки. Это даст возможность не делать систему ременной передачи, что значительно облегчит процесс изготовления.

Для перемещения каретки по направляющим можно сделать длинную рукоять. Рядом с ней обычно располагаются кнопки активации/деактивации электродвигателей. Это даст возможность контролировать процесс обработки с безопасного расстояния.

Кроме этого на кромкообрезные станки можно установить следующие дополнительные компоненты:

- линейку;

- указатель глубины пропила;

- защитный механизм, предотвращающий перегрев двигателей.

Чаще всего для изготовления подобного применяются подручные комплектующие. Поэтому дать четкие рекомендации по сборке невозможно. Технология напрямую зависит от характеристик составных элементов.

Для примера можно посмотреть конструкцию и работу самодельного деревообрабатывающего кромкообрезного устройства:

Производство пиломатериалов из бревна сопровождается образованием скругленных отходов. На большом оборудовании с циркулярной пилой переработать их в изделия, пригодные для дальнейшего использования не получится. Для таких нужд целесообразно иметь кромкообрезной станок проходного типа с одной или несколькими пилами. Можно получать свой ассортимент строительных заготовок толщиной 0,5 см и выше: брусок, тонкую обрезную доску, рейку, ламели, штапик.

Различные решения в конструкции станка

В зависимости от целевого назначения, места установки кромкообрезной деревообрабатывающий станок может сочетать в себе такие конструктивные решения:

- двигатель внутреннего сгорания или электрический;

- каретка с режущими элементами приводится в движение автоматически/вручную;

- число пил, делающих одновременный рез (1, 2, 3…).

Общими для кромкообрезного станка являются рама с направляющими для передвижения каретки, зажимами – фиксаторами для заготовки, блок управления, в дополнительной комплектации — лазерная линейка, упрощающая операции по позиционированию.

Модели для промышленного производства отличаются автоматическим устройством подачи древесины под неподвижную каретку. Их снабжают системами удаления опилок, пыли, отходов.

Особенности работы

Если на кромкообрезной станок установлен однопильный узел, то обрезают сначала одну сторону доски, а вторую – обратным ходом. Такой вариант пригоден при малых объемах переработки. Сократить время и затраты может станок кромкообрезной многопильный, имеющий, при необходимости, до 14 одновременно работающих пил. Раскрой выполняется за 1 проход каретки.

Дисковые пилы на кромкообрезной станок тайга устанавливаются с вращением в противоположные стороны.

Регулируют двухпильный (и более) кромкообрезной станок, выставляя зазор между режущими дисками, вручную. Более поздние модели двухпильных кромкообрезных станков оснащены электронным управлением, механически перенастраивать станок своими руками нет необходимости. Скорость вращения меняется переключателем, применяется лазерная линейка для точного расположения доски на столе.

Принцип обрезки кромки

Обслуживание этого вида оборудования при их работе производят 2 человека.

Как изготовить ручной станок

Самостоятельно сделать кромкообрезной станок можно после некоторой предварительной подготовки. Необходимо определить основные параметры будущего оборудования, разработать чертежи кромкообрезного станка, предусмотреть основную и вспомогательную оснастку. Полезно учесть технические решения стандартных аналогов известных производителей. Каждый самодельный вариант находит более широкое применение, если унифицирован по сырью, продукции.

Исходными данными могут послужить технические характеристики установок тайга:

- двигатель мощностью от 5,5 квт у однопильного к1 до 15 квт у двухпильного к-2м;

- дисковые пилы ø 450 – 500 мм;

- частота вращения – 3000 об/мин;

- регулируемое расстояния между пил 50 – 340 мм;

- глубина пропила 85 – 105 мм;

- допустимый габарит досок 6,5 × 0,6 м.

Станина для размещения заготовки сваривается из швеллера под габарит заготовок внутри прохода режущего органа. Главный критерий – устойчивость, отсутствие вибраций при работе. Высота 1 м. По продольным сторонам навариваются направляющие для роликов каретки.

Самодельный агрегат лучше делать с подвижным пильным узлом. Это позволит контролировать скорость подачи и качество реза, уменьшит брак.

Подвижную часть собираем из 2х П-образных стоек, соединенных перекладиной. Это каркас для навески кромкообрезных пил с приводом.

Чистоту реза можно повысить, установив повышающую передачу до 5000 об/мин. Двигатель на самодельный режущий узел берут от 4 кВт (однопильный) и выше, Ø диска у кромкообрезного станка однопильного – от 250 мм.

С увеличением количества дисков повышается производительность. Кромкообрезной трехпильный агрегат позволит эффективно нарезать брус, штапик, рейку с минимумом затрат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Автор DmitryK , 31 июля 2008

852 сообщения в этой теме

Создайте аккаунт или авторизуйтесь, чтобы оставить комментарий

Комментарии могут оставлять только зарегистрированные пользователи

Создать аккаунт

Зарегистрировать новый аккаунт в нашем сообществе. Это несложно!

Кромкообрезные станки

Производство пиломатериалов из бревна сопровождается образованием скругленных отходов. На большом оборудовании с циркулярной пилой переработать их в изделия, пригодные для дальнейшего использования не получится. Для таких нужд целесообразно иметь кромкообрезной станок проходного типа с одной или несколькими пилами. Можно получать свой ассортимент строительных заготовок толщиной 0,5 см и выше: брусок, тонкую обрезную доску, рейку, ламели, штапик.

Различные решения в конструкции станка

В зависимости от целевого назначения, места установки кромкообрезной деревообрабатывающий станок может сочетать в себе такие конструктивные решения:

- двигатель внутреннего сгорания или электрический;

- каретка с режущими элементами приводится в движение автоматически/вручную;

- число пил, делающих одновременный рез (1, 2, 3…).

Общими для кромкообрезного станка являются рама с направляющими для передвижения каретки, зажимами – фиксаторами для заготовки, блок управления, в дополнительной комплектации — лазерная линейка, упрощающая операции по позиционированию.

Модели для промышленного производства отличаются автоматическим устройством подачи древесины под неподвижную каретку. Их снабжают системами удаления опилок, пыли, отходов.

Особенности работы

Если на кромкообрезной станок установлен однопильный узел, то обрезают сначала одну сторону доски, а вторую – обратным ходом. Такой вариант пригоден при малых объемах переработки. Сократить время и затраты может станок кромкообрезной многопильный, имеющий, при необходимости, до 14 одновременно работающих пил. Раскрой выполняется за 1 проход каретки.

Дисковые пилы на кромкообрезной станок тайга устанавливаются с вращением в противоположные стороны.

Регулируют двухпильный (и более) кромкообрезной станок, выставляя зазор между режущими дисками, вручную. Более поздние модели двухпильных кромкообрезных станков оснащены электронным управлением, механически перенастраивать станок своими руками нет необходимости. Скорость вращения меняется переключателем, применяется лазерная линейка для точного расположения доски на столе.

Принцип обрезки кромки

Обслуживание этого вида оборудования при их работе производят 2 человека.

Как изготовить ручной станок

Самостоятельно сделать кромкообрезной станок можно после некоторой предварительной подготовки. Необходимо определить основные параметры будущего оборудования, разработать чертежи кромкообрезного станка, предусмотреть основную и вспомогательную оснастку. Полезно учесть технические решения стандартных аналогов известных производителей. Каждый самодельный вариант находит более широкое применение, если унифицирован по сырью, продукции.

Исходными данными могут послужить технические характеристики установок тайга:

- двигатель мощностью от 5,5 квт у однопильного к1 до 15 квт у двухпильного к-2м;

- дисковые пилы ø 450 – 500 мм;

- частота вращения – 3000 об/мин;

- регулируемое расстояния между пил 50 – 340 мм;

- глубина пропила 85 – 105 мм;

- допустимый габарит досок 6,5 × 0,6 м.

Станина для размещения заготовки сваривается из швеллера под габарит заготовок внутри прохода режущего органа. Главный критерий – устойчивость, отсутствие вибраций при работе. Высота 1 м. По продольным сторонам навариваются направляющие для роликов каретки.

Самодельный агрегат лучше делать с подвижным пильным узлом. Это позволит контролировать скорость подачи и качество реза, уменьшит брак.

Подвижную часть собираем из 2х П-образных стоек, соединенных перекладиной. Это каркас для навески кромкообрезных пил с приводом.

Чистоту реза можно повысить, установив повышающую передачу до 5000 об/мин. Двигатель на самодельный режущий узел берут от 4 кВт (однопильный) и выше, Ø диска у кромкообрезного станка однопильного – от 250 мм.

С увеличением количества дисков повышается производительность. Кромкообрезной трехпильный агрегат позволит эффективно нарезать брус, штапик, рейку с минимумом затрат.

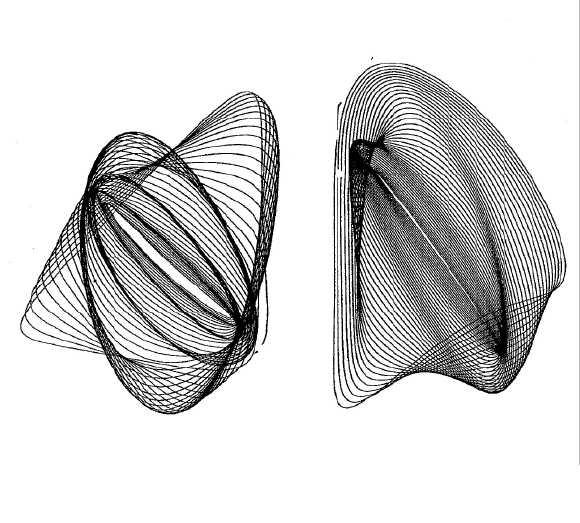

Рисовальные машины имеют историю, уходящую в начало 1400-х годов. Они свободно определены как любое устройство или устройство, которое рисует или помогает человеку в процессе рисования.

Чертежные машины были разработаны, чтобы не только помогать отображать реалистичные рисунки, но и создавать сложные узоры и геометрические рисунки, невозможные для одного человека.

Они часто состоят из сложной серии шкивов и зубчатых колес, которые перетаскивают стилус или ручку по бумаге, чтобы оставить след.Они могут управляться механизмом намотки, весами или рычагами.

Некоторые чертежные машины «развернуты», то есть они настроены и затем работают в течение короткого времени с помощью своего механизма, другие используются для облегчения рисования и управляются иллюстратором чертежа. Некоторые из этих машин были изобретены для коммерческих целей, таких как увеличение и копирование изображений, другие были созданы для развлекательных целей.

Наиболее распространенным, возможно, является тип гармонографа или пендулографа.Эти волочильные машины работают со стилусом, висящим на конце веревки. Первоначально они были разработаны с учетом научного применения, но в конечном итоге превратились в популярную игрушку для рисования.

Различные типы рисунков были созданы с помощью различных путей качания, а сложность была добавлена за счет введения подвижной доски, на которую была наклеена бумага. Художник, Пабло Гарсия, создал на сайте невероятно богатый архив машин для рисования. drawingmachines.орг. Окунитесь в блестящую историю этих замечательных машин с изображениями высокого разрешения, доступными для скачивания.

Источник: Drawingmachine

Источник: Drawingmachine Современные машины сочетают в себе технологию с ностальгией

Несмотря на то, что в Пабло раскрыты исторические аспекты машин для рисования, среди современных художников, очарованных этими машинами, наблюдается своего рода возвращение. В последние годы было построено много новых волочильных машин для выставок. Среди лучших примеров - SADbot на солнечной батарее (робот для рисования с сезонным воздействием) от Eyebeam и велосипедные машины для рисования Sharpie Джозефа Гриффитса.Художник Харви Мун создал настенную автоматическую портретную машину, а Эске Рекс создал машину размером с комнату, которая производит огромные рисунки в виде фресок. Рекс выставил эту огромную машину на выставке Mindcraft 11 в Милане в 2011 году. Машина состоит из двух структур высотой 2,7 метра. От центра каждого находится взвешенный маятник. Вес маятников можно регулировать, добавляя и удаляя шлицевые бетонные диски. Больший вес создает меньшие круги на бумаге, в то время как меньший вес дает больший размах маятника и, следовательно, большие круги.

Некоторые из наиболее интересных из этих современных рисовальных машин принадлежат художнику Джеймсу Нолану Ганди. Ганди создает свои машины из металла и дерева, они создают красивые петельные изображения, выполненные в бледных пастелях и глубоких черных тонах. В рисовальном аппарате Ганди используется движущаяся рука со стилусом, прикрепляющим рисунок к вращающемуся диску, где бумага приклеена. Результатом являются сложные развертки, заполненные тонкими перекрестными штрихами. Посетите Instagram и веб-сайт Gandy для просмотра видео с рисунками и окончательными результатами, которые выставлены на продажу.

.

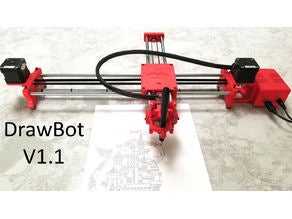

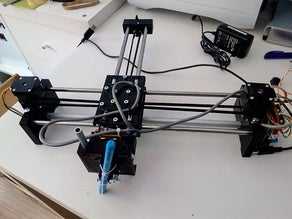

YouMagine - Рисовальная машина от KatPit - YouMagine 🔨

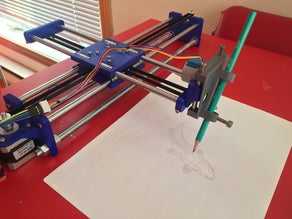

Эта рисовальная машина представляет собой небольшого трехосного робота, который управляет ручкой над холстом.

Maker / DIYРазрешено коммерческое использование, вы должны указать автора, вы можете сделать ремикс на эту работу, а ремикс должен быть доступен по этой лицензии.

Узнайте больше или загрузите теги атрибуции

Атрибуцияcyul: https://www.thingiverse.com/thing:1514145; misan: https: //www.instructables.com / id / 4xiDraw /

Описание

Этот проект представлял собой учебный процесс для обучения построению работающей машины практически с нуля. Однако, так как это была моя самая первая собранная машина, мне приходилось переходить между несколькими инструкциями и делать много дополнительной работы, чтобы понять каждый шаг, который они описали. Поэтому я постарался включить в эти инструкции все, что нужно для удобства и создания этой машины, даже если вы новичок.

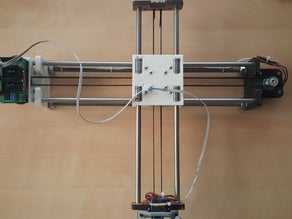

Эта машина для рисования представляет собой небольшого трехосного робота, который управляет ручкой на холсте.Для перемещения горизонтальных осей X и Y в машине используется один ремень и два шаговых двигателя в конфигурации, называемой h-bot, а третий - для перемещения вертикальной оси Z (ручки) вверх и вниз. Для рисования или письма, поскольку ориентация пера различна, можно использовать обычные шариковые ручки, авторучки или фломастеры. Для сборки машины я использовал 3D-принтер, максимально переработал детали и заказал некоторые детали из электронной коммерции. Моя операционная система Windows 10.

В качестве отправной точки я использовал инструкции, сделанные cyul (https://www.thingiverse.com/thing:1514145) и misan (https://www.instructables.com/id/4xiDraw/).

Кроме того, обучающие видеоролики, сделанные 3DMake (https://www.youtube.com/channel/UCRhkN6gZW62WmhAbPMKPoFA) и

MiguelBi (https://www.thingiverse.com/thing:2401997), оказали большую помощь при сборке. фаза.

Конечно, наибольшую помощь и поддержку я получил от замечательного персонала в FabLab Silkeborg (http: // campusbindslevsplads.dk / index.php / fablab /), где эта машина была построена.

С помощью этой машины для рисования вы можете освоить некоторые основы цифрового производства и робототехники. Проект развивает понимание аппаратного обеспечения, прошивки и программного обеспечения. Он включает в себя 3D-печать, заказ или переработку материалов, механическую и электронную сборку, включая пайку и простую проводку, а также настройку и настройку встроенного программного и программного обеспечения.

Обратите внимание, что перед печатью необходимо повернуть детали 3D-печати, так как некоторые из них после загрузки выглядят неправильно.

Вы можете найти всю информацию и исчерпывающее описание сборки этой машины на странице Инструктивные материалы KatPit:

https://www.instructables.com/id/Build-Your-Own-Drawing-Machine

Материалы и методы

Спецификация других материалов:

Электроника для управления машиной:

1 х Arduino UNO щит с USB-кабелем

1 плата Engraver с ЧПУ щит V3.0 (также доступны комплекты с обоими щитами)

9 х 2-контактных микроперемычек (могут быть проданы вместе со щитом с ЧПУ, проверьте)

3 платы управления драйвером шагового двигателя A4988 (с радиаторами, или вы можете использовать кулер, как я сделал)

2 x шаговых двигателя NEMA 17 - высота 40 мм могла бы быть идеальной (мои были переработаны из старого 3D-принтера высотой 48 мм и работающего нормально)

1 х 12.Источник питания 0 В 2A (шахта переработана, 12,0 В 8,0 А)

1 х гнездо питания 2.1 мм для монтажа на печатной плате

1 x 300 мм Монтажный провод одножильный 1,4 мм (рекомендуется иметь 2x 100 мм черного цвета для заземления и 1x 100 мм красного провода для питания)

1 x 28BYJ 12V редукторный двигатель для оси Z

удлинитель кабеля 1 x 850 мм для шагового двигателя 28BYJ с зубчатой передачей

1 х Techflex Flexo ПЭТ муфта для кабелей шагового двигателя 28BYJ

1 х термоусадочная трубка 140 мм для резки и соединения некоторых кабелей

Вентилятор охлаждения 1 x 5 В 30x30 мм

2-х соединительных перемычек с внутренними штырьковыми разъемами для вентилятора охлаждения

Стержни и крепеж для создания осей X-Y-Z:

4 х 8 мм гладких стержней по парам нужной длины для осей X и Y

(я использовал 2 x 340 мм в длину для X и 2 x 455 мм в длину Y (переработанный из принтеров и сканеров), что дало мне около 300 (X) x 240 (Y) x 23 (Z) мм рабочего пространства.)

2 x 10 мм (3/8 ") резьбовых стержня, такой же длины, как ваша ось X + 2 см (у меня 360 мм)

2 x 6 мм гладких стержней диаметром 60 мм для оси Z (мои переработаны из старого сканера)

10x F623ZZ Фланцевые шарикоподшипники с двойным экраном для осей X и Y

2 x 16 зубьев, 5 мм шкив для ремня GT2

8 x LM8UU Линейные шарикоподшипники для стержней с гладким диаметром

1 x 200 см, 6 мм GT2, открытый ремень ГРМ

(если вы измените длину осей, вы получите длину ремня, рассчитав [(ось X см + ось Y см) x2] + дополнительно 10 см для затяжки)

Я рекомендую сделать ось X (включая 2 стержня с гладким диаметром 8 мм + 2 × 10 мм резьбовые стержни) длиннее оси y, чтобы сделать машину более устойчивой.У меня было только 360 мм переработанных резьбовых стержней, но я хотел сделать область рисования больше, так что моя ось Y длиннее оси X, из-за чего мне пришлось сделать дополнительные ножки, чтобы сделать машину устойчивой.

Болты, гайки и шайбы

3 винта M3 6 мм (для оси z 28BYJ, шаговый двигатель + держатель ручки)

9 x M3 8 мм (для шаговых двигателей NEMA 17 + держатель ручки)

11 x M3 20 мм (для концов по осям X и Y)

4 x M3 30 мм винта (для x-y-конфигурации)

4 x M3 40 мм винта (для x-y-конфигурации / держатель кабеля)

19 x гаек M3 (для концов осей x и y и конфигурации x-y)

5 x шайб M3 (для конфигурации x-y + держатель ремня по оси z)

1 х M5 винт (для ручки на оси Z)

4 х M10 зубчатых гайки (для резьбовых стержней)

4 x гайки M10 (для резьбовых стержней)

4 x шайбы M10 (для резьбовых стержней)

3D печатные части:

Поскольку для 3D-печати требуется некоторое время, рекомендуется начать с печати деталей.Я адаптировал некоторые детали Misan (https://www.youmagine.com/designs/4xidraw) и Cyul (https://www.thingiverse.com/thing:1514145) для 3D-печати, но некоторые из них я разработал далее, а также создал и добавил несколько новых частей. У меня были трудности с форматом OBJ, поэтому я открыл файлы в 3D-сборщике и сохранил их как STL-формат. Все оригинальные части Cyul's можно найти и отредактировать здесь.

Из частей cyul я доработал оба Y_Ends, чтобы сделать их сильнее и ось Y более устойчивой.

Developed_Y_End_1.stl (физическое лицо)

Developed_Y_End_2.stl (подключен к оси Z)

Чтобы сделать машину более устойчивой, я сделал ножки для оси X:

LEG1-для-Arduino + Cooler.stl

LEG2-для-Stepper-motor.stl

Я добавил также держатель кабеля для кабеля шагового двигателя, идущего над сценой, и держатель кабеля, вставленный в LEG для Arduino:

Cable-Holder-for-stage.stl

Cable-Keeper-for-LEG.stl

Я все еще буду развивать Z-stage и держатель ручки в будущем.

Вещи, помеченные как "Машина для рисования"

Робот для рисования - Arduino Uno + CNC Shield + GRBL Генриарнольд 27 мая 2017 г. 5651 6099 825 POLAR DRAWBOT от daGHIZmo 1 мая 2015 г.

5651 6099 825 POLAR DRAWBOT от daGHIZmo 1 мая 2015 г.  3587 +3980 149 Чертежная машина Cyul 23 апреля 2016 г.

3587 +3980 149 Чертежная машина Cyul 23 апреля 2016 г.  1403 1482 242 4xiDraw Рисовальная машина по мизану 26 марта 2016 г.

1403 1482 242 4xiDraw Рисовальная машина по мизану 26 марта 2016 г.  1063 1246 347 2020 DRAWbot Рисование Робот от wsolstice69 11 июня 2017 г.

1063 1246 347 2020 DRAWbot Рисование Робот от wsolstice69 11 июня 2017 г.  571 670 125 Полярограф - запчасти и инструкция Джоларс 3 декабря 2014 г.

571 670 125 Полярограф - запчасти и инструкция Джоларс 3 декабря 2014 г.  467 477 19 SeXYDraw (еще одна чертежная машина) Jorgerobles 4 апреля 2016 г.

467 477 19 SeXYDraw (еще одна чертежная машина) Jorgerobles 4 апреля 2016 г.  256 258 17

256 258 17  .

.