Как правильно фуговать доску на станке

Фугование и рейсмусование без ошибок

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успеха

Как работает фуговальный станок

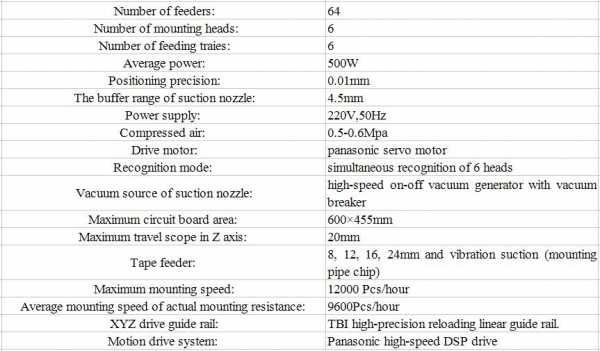

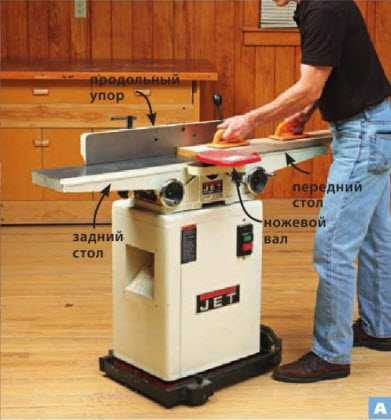

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

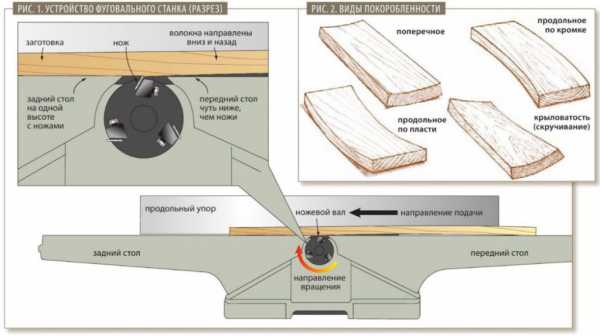

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

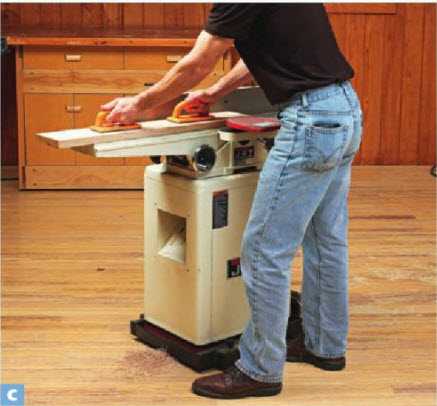

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен (фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

Совет мастера

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие которой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Рейсмусование: делайте заготовки любой толщины

Как работает рейсмусовый станок

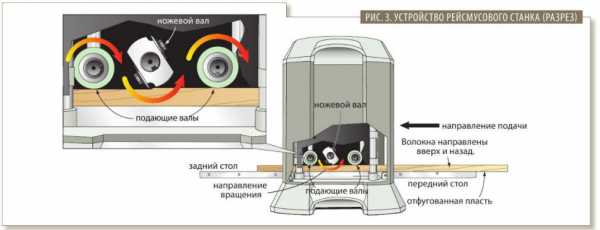

В отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Правда о рейсмусовании

При подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад (рис. 3).

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним проходом рекомендуется установить глубину резания не более 0,4 мм.

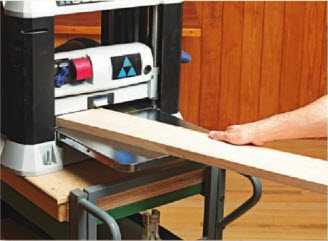

Перед тем как пропустить короткую доску через рейсмусовый станок, приклейте к ней временно два бруска. В этом случае ступенька появится на брусках, а не на заготовке.

Небольшая глубина резания уменьшает и размер ступеньки, образующейся у концов заготовки. Чтобы дополнительно уменьшить размер ступеньки или устранить ее полностью, поддерживайте длинные доски руками или с помощью опор в начале и в конце прохода, чтобы они плашмя лежали на столах станка. При обработке коротких досок используйте подклеенные к ним сбоку вспомогательные бруски, которые удаляются после рейсмусования (фото F).

Если для острожки доски до необходимой толщины требуется снять более 3 мм материала, то после обработки верхней пласти переверните доску и обработайте ранее фугованную пласть. Попеременно обрабатывайте доску с обеих сторон до достижения окончательной толщины. Удаление примерно одинакового количества материала с каждой пласти делает заготовку более стабильной, уменьшая риск коробления.

Все еще возникают проблемы? Возможно, требуется настройка

Если вы строго следовали всем указаниям, но по-прежнему не видите хороших результатов, скорее всего, станок не отрегулирован. Даже самая совершенная в мире технология деревообработки не в состоянии это исправить. Если вы подозреваете, что со станками что-то не так, читайте статьи по настройке оборудования, опубликованные в нашем журнале.

Советы по работе с фуговальным станком

- Чтобы снизить количество отходов и повысить выход материала, перед фугованием распилите доски по длине и ширине, оставив припуск на дальнейшую обработку. Короткие и узкие заготовки имеют меньшую величину прогиба, и они могут быть обработаны за меньшее число проходов.

- Для получения более гладкой поверхности с меньшим числом вырывов снимайте за один проход слой материала толщиной не более 0,8 мм. Уменьшение скорости подачи также дает более чистую поверхность.

- При фуговании доски, имеющей крыловатость, прижимайте ее противоположные углы. Старайтесь удерживать эти углы прижатыми к столам и не раскачивайте заготовку, проходящую над ножевым валом. После нескольких проходов выровненные углы обеспечат устойчивую поверхность для базирования заготовки при фуговании оставшейся части.

- При фуговании двух заготовок для склейки по кромке обрабатывайте одну из заготовок, обратив к продольному упору ее нижнюю пласть (левое фото внизу), а другую — обратив к упору ее верхнюю пласть (среднее фото внизу). Если продольный упор станка не перпендикулярен столу, два угла взаимно скомпенсируют друг друга и склеенный щит будет плоским (правое фото внизу).

- Чтобы отфуговать пласть доски, ширина которой превышает возможности вашего станка, распилите доску вдоль пополам, отфугуйте каждую из частей, в том числе и кромки, полученные после распиловки, после чего склейте их по кромке, выровняв в одной плоскости отфугованные пласти. Продольный распил досок, имеющих сильную поперечную или продольную покоробленность или крыловатость, безопаснее делать ленточной пилой.

Советы по работе с рейсмусовым станком

- Используйте стружкосос для удаления отходов, которые производит станок. Стружки и другой мусор, попавший между заготовкой и подающими барабанами или столами, могут оставить на поверхности доски отпечатки.

Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.

Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.- Чтобы обработать материал толщиной менее 6 мм, прикрепите его двухсторонним скотчем к салазкам из МДФ (левое фото внизу). Однако не обрабатывайте заготовки, толщина которых менее 3 мм. Ножи станка могут расщепить заготовку и отбросить обломки на вас.

- Чтобы получить несколько заготовок одинаковой ширины без следов, оставленных пильным диском, сложите их вместе пласть к пласти, обратив отфугованные кромки вниз. Затем пропустите весь пакет через рейсмусовый станок (правое фото внизу). Этот способ можно использовать только для обработки заготовок толщиной более 19 мм, при этом толщина пакета должна превышать его ширину.

Возможно, Вас заинтересует:

Основа для охлаждения корпуса: вентиляторы

После объяснения теоретического фона в первой части, мы готовы завершить наш квест, чтобы помочь вам спланировать и подобрать детали для вашего следующего ПК с воздушным охлаждением. Следует признать, что эта экскурсия также включает немного теории. Но наша главная цель здесь действительно состоит в том, чтобы продвигаться вперед с реальной сборкой. Мы будем говорить о вентиляторах корпуса, радиаторах, термопасте и охлаждении видеокарты.

Почему мы заботимся о поклонниках дела?

В последней части мы кратко обсудили эффект дымовой трубы. Однако конвекция сама по себе недостаточна для охлаждения настольного ПК. Чем больше тепла рассеивает ваше оборудование, тем больше воздуха требуется для его выпуска из шкафов. Это в значительной степени достигается с помощью корпусных вентиляторов, которые бывают разных размеров.

Правильная комбинация вентиляторов корпуса играет огромную роль в определении производительности охлаждения вашего компьютера, а также шума, который он генерирует.Есть несколько правил, которым нужно следовать для максимизации объема воздуха при скромных уровнях шума, и мы также разберемся с ними.

Будет ли небольшой вентилятор работать, или лучше больше?

Размер вентиляторов вашего корпуса часто определяется выбранным вами шасси и монтажными отверстиями в нем. Вентиляторы бывают нескольких стандартных размеров, но мы ориентируемся на модели 60, 80, 92, 120 и 140 мм. Большие вентиляторы существуют, но большинство из них поставляются на заводе.

Вентиляторы перемещают воздух с помощью набора вращающихся лопастей, похожих на воздушный винт самолета.Когда вентилятор должен вращаться быстрее, чтобы перемещать больше воздуха, он производит больше шума. И наоборот, лезвия, которые вращаются медленнее, также более тихие. Вы можете компенсировать потерю объема воздуха из вентилятора с более медленным вращением, увеличив его диаметр. Вот вывод: когда это возможно, отдавайте предпочтение большому, медленному поклоннику маленькому, быстрому поклоннику. Большинство поставщиков корпусов придерживаются этого подхода и включают в себя кулеры размером 120 мм и более. Как правило, из-за шума, который они создают, модные вентиляторы меньшего размера выпадают из моды.

Конечно, вам не нужно полностью избегать 80-мм вентиляторов. Высококачественные кулеры могут легко работать тише, чем вентиляторы менее точного производства, даже если они меньше. Мы включаем доступную модель 80 мм в наши будущие рекомендации, которые могут легко заменить шумную модель, если это все, что может вместить ваше шасси.

Вентиляторные разъемы

Вентиляторы либо контролируются по скорости, либо нет, а разъем вентилятора рассказывает вам полную историю. Мы расскажем о напряжениях, изменениях распиновки и простых способах управления скоростью вентилятора.Но, как правило, вентиляторы корпуса работают на 12 вольт. Это напряжение подается либо материнской платой, либо напрямую от источника питания. В последнем случае используются большие четырехконтактные разъемы Molex (хотя на самом деле нужны только два из четырех контактов, заземление и 12 В). Меньшие разъемы для вентиляторов также стандартизированы Molex. Они подключаются к выходам, встроенным в материнские платы или от выделенного контроллера вентилятора.

Трехконтактный штекер оснащен сигналом обратной связи тахометра, который позволяет материнской плате считывать скорость вращения вентилятора.Затем это можно контролировать путем изменения напряжения питания. Вентиляторы с четырехконтактными разъемами чаще встречаются в процессорных кулерах, и их скорость можно регулировать с помощью ШИМ (широтно-импульсной модуляции), обычно зависящей от температуры.

,Как выполняются ремонтные работы на судне?

Техническое обслуживание - это то, что поддерживает работу любого механического оборудования или машин. Погода это небольшая машина или большая конструкция, эффективное обслуживание может помочь с продлением срока службы и благоприятным исходом. На корабле обслуживание - это то, что поддерживает оборудование в актуальном состоянии и обеспечивает бесперебойную работу. В этой статье мы узнаем, как проводится техническое обслуживание на корабле.

В машинном отделении корабля, где расположено максимальное количество машин, инженеры и экипаж проводят техническое обслуживание для безопасной и эффективной работы.Каждая машина на борту судна требует технического обслуживания, которое должно выполняться через регулярные промежутки времени.

В прежние дни число членов экипажа и инженеров на корабле было большим, поэтому техническое обслуживание проводилось быстро и легко. Однако в настоящем сценарии количество членов экипажа и инженеров на корабле резко сократилось.

Многие корабли имеют на борту только 3-4 инженера, и даже время, необходимое для обслуживания корабля, сократилось.Техническое обслуживание требует рабочей силы и времени, которые могут быть недоступны постоянно, так как количество членов экипажа меньше, а количество техники больше.

По этой причине важно заранее спланировать техническое обслуживание оборудования, чтобы его можно было правильно отремонтировать и обслуживать. Обычно второй инженер должен планировать график технического обслуживания на корабле.

Эффективное планирование и адекватное использование оборудования - ключ к продуктивному обслуживанию.В этой статье мы рассмотрим основные типы процедур обслуживания, выполняемых на корабле.

Типы процедур технического обслуживания

1) Система профилактического или планового технического обслуживания

Она известна как PMS или Система планового технического обслуживания. В этом типе системы обслуживание выполняется в соответствии с рабочими часами, такими как 4000 часов, 8000 часов и т. Д., Или с календарными интервалами, такими как 6 месяцев, год и т. Д. Оборудования.Техническое обслуживание проводится независимо от состояния техники. Детали должны быть заменены, если это записано в графике, даже если они могут быть использованы.

2) Техническое обслуживание или устранение неисправностей

В этой системе техническое обслуживание проводится при поломке оборудования. Это причина, по которой он известен как ремонт оборудования. Это неподходящий и хороший метод, так как могут возникнуть ситуации, когда оборудование требуется в чрезвычайной ситуации.Единственным преимуществом этой системы является то, что работа деталей машин используется в течение всего срока службы или до тех пор, пока она не сломается. Эта система может дорого обойтись, так как во время поломки некоторые другие детали также могут быть повреждены.

3) Состояние Система технического обслуживания

В этой системе детали оборудования регулярно проверяются. С помощью датчиков и т. Д. Регулярно проверяется состояние оборудования и проводится соответствующее обслуживание. Эта система требует опыта и знаний, так как неправильное толкование может повредить оборудование и привести к дорогостоящему ремонту, который может быть неприемлем для компании.

Метки: общие рекомендации Image Credits Плановое техническое обслуживание Система технического обслуживания корабля

.Блок питания: место установки и выбор корпуса

Блок питания на базе блока

Многие современные корпуса для ПК размещают блок питания под материнской платой. Этот вариант установки имеет много преимуществ, поэтому мы настоятельно рекомендуем шасси, настроенное таким образом. Как видно из диаграммы, вентилятор всасывает прохладный воздух с уровня пола через собственный впуск блока питания, использует его для охлаждения активных компонентов внутри блока питания и вытесняет его с задней стороны устройства.

Преимущества для нижнего монтажа :

• Постоянная подача холодного воздуха из пола за пределы корпуса

• Прямое выталкивание из корпуса

• Более низкая скорость вентилятора

• Работа кулера позволяет повысить эффективность блока питания

• Меньшая тепловая нагрузка на компоненты, более длительный срок службы

• Более низкий центр тяжести

• Отсутствие подвесного силового кабеля

Недостатки:

• Шасси должно иметь нижнее отверстие

• Он также должен иметь воздушный фильтр

• Возможное влияние на акустику в зависимости от материала пола.

Несмотря на незначительные недостатки, приведенная выше конфигурация предпочтительнее некоторых других вариантов установки, которые следуют, и вы всегда должны искать чехол, который подходит для нее.Но здесь также можно ошибиться:

Не устанавливайте блок питания с его отверстием вверх в корпусе. Вы должны идти по этому пути только с пассивно охлаждаемыми «тихими» блоками питания, чтобы теплый воздух мог подниматься. В противном случае вы боретесь с силами конвекции и, возможно, создаете ситуацию, когда винт или другая свободная деталь могут попасть в источник питания.

Блок питания в верхней части блока

Корпуса более старых ПК, изготовленные в соответствии со спецификацией ATX, размещают блок питания под верхней частью корпуса.Воздух всасывается изнутри корпуса и затем удаляется. Предположительно, это улучшает рассеивание и предотвращает накопление тепла. Однако это также приводит к тому, что блок питания поглощает большую часть тепла, выделяемого видеокартами и процессором. Следовательно, вы получаете неэффективную работу от блока питания, в результате чего максимальную мощность и эффективность практически невозможно достичь при температурах, превышающих 40 ° C (поскольку они обычно основаны на рабочей среде около 25 ° C.) Долговечность компонентов внутри источника питания предложение тоже пострадает.

Преимущества для монтажа сверху:

• Помогает с охлаждением в некоторых системах

• Более короткий кабель необходим для подключения 12 В

Недостатки:

• Более высокая температура блока питания

• Неэффективная и громкая работа

• Система стареет быстрее

Идеальное шасси ...

... не существует. Однако крупные, хорошо спроектированные башни, такие как Corsair Graphite 600T, очень близки. Нет ничего, что могло бы ограничить поток воздуха внутри конструкции.Пространство, прокладка кабелей сзади и множество вентиляторов и воздушных фильтров объединяются, чтобы создать решение, которое подходит к тому, что мы считаем идеальным.

Насколько это возможно, вы должны придерживаться корпусов, которые не ограничивают поток воздуха снизу вверх. Если вы хотите включить в конфигурацию особенно длинную видеокарту, используйте шасси с максимально возможной глубиной. В противном случае карта разделит поток воздуха. Толстые кабели всегда должны быть сзади. Кроме того, все, что гремит вокруг, значительно нарушит воздушный поток.

,