Как сделали первый токарный станок

История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону. В XIV - XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа - упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один - два оборота, а жердь - согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку и заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения. В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, - вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем. Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке. В середине XVI Жак Бессон (умер в 1569 г.) - изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра Первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А. К. Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно. А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы "копир-заготовка". Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А. К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом. Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке. Таким образом ни изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г. Другой бывший сотрудник Модсли - Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли. Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации - револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов. В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

LATHE - Инструмент для крепления инструмента с продольной осью

Токарный станок - Введение

Токарный станок - это станок, широко используемый для обработки дерева и обработки металлических деталей. Токарный станок - это станок, который поворачивает заготовку к станку. Токарный станок используется для облицовки, токарной обработки, накатки, конической резки, нарезания резьбы, зуборезной резки и многих других работ по металлу и дереву.

История токарного станка

Токарный станок - очень древний инструмент, и его первое использование датируется 1300 г. до н.э. в Египте.Токарный станок также был известен и использовался в Ассирии и Греции. Древние римляне узнали об этой машине и разработали эту машину. В средневековый период использование этой машины распространилось в большинстве частей Европы, и именно во время промышленной революции эта машина приобрела популярность благодаря использованию во всех отраслях промышленности. После разработки электроники были разработаны автоматические токарные станки.

Эволюция токарного станка

Первый токарный станок был простым токарным станком, который теперь называют двух человек.Один человек поворачивал деревянную заготовку, используя веревку, а другой - придавал ей острую форму. Этот дизайн был улучшен древними римлянами, которые добавили поворотный лук, который облегчил работу по дереву. Позже для вращения заготовки использовалась педаль (как в ручных швейных машинах). Этот тип токарного станка называется токарным станком с пружинным шестом, который использовался до первых десятилетий 20-го века. В 1772 году был установлен буровой станок на лошадях, который использовался для изготовления канонов. Во время промышленной революции к токарному станку были прикреплены паровые двигатели и водяные колеса, чтобы вращать заготовку на более высокой скорости, что делало работу быстрее и проще.После 1950 года было сделано много новых конструкций, которые повысили точность работы.

Токарные станки классифицируются в зависимости от их применения и функциональности как

Токарный станок малой грузоподъемности - Эти машины находят применение в автомобильной, электронной, электротехнической промышленности и изготавливаются из проверенного качества сырья.

Токарный станок средней грузоподъемности - Эти машины более мощные, чем токарные станки малой грузоподъемности, могут работать на больших заготовках и иметь большую прочность, чем легкие токарные станки.Нажмите здесь, чтобы получить больше информации о токарном станке средней грузоподъемности.

Сверхмощный конец - Эти машины изготовлены из материалов высшего качества, таких как железо и сталь. Они предназначены для высокоточных тяжелых операций.

Все токарные станки с редуктором - На всех токарных станках с редуктором все вращающиеся компоненты машины приводятся в движение одним и тем же источником на разных скоростях с помощью зубчатых колес для выполнения различных операций.

Импортированный токарный станок - Импортированные токарные станки - это высококачественные токарные станки, используемые для высокоточных операций.

В зависимости от режимов работы токарные станки можно классифицировать как

Токарный станок с ручным управлением - В этих токарных станках работа с инструментом осуществляется вручную, поэтому точность работы также зависит от квалификации человека, работающего с машиной.

Токарный станок с ЧПУ - Токарные станки с ЧПУ - полностью автоматизированные токарные станки. Нам просто нужно подать инструкции в компьютер, и токарный станок будет выполнять операции в соответствии с данными, поступающими на компьютер.

Преимущества усовершенствованного токарного станка

С развитием электроники и автоматики были разработаны современные токарные станки с компьютерным управлением.У продвинутых токарных станков есть много преимуществ перед обычными токарными станками. В обычных токарных станках оператор токарного станка регулярно проверяет размеры, чтобы получить идеальную точность, и время, затрачиваемое на выполнение работы, больше для высокоточных работ. Это очень важно, потому что, если он удалит лишний металл из заготовки, вся заготовка станет пустой тратой, что приведет к потере денег и времени. В токарных станках с ЧПУ система обратной связи непрерывно контролирует размеры, поэтому они с высокой точностью завершают работу за короткое время.Потери минимальны в токарных автоматах; они намного быстрее и эффективнее с точки зрения точности.

Резюме

Токарный станок- это очень важный машиностроительный станок, который используется в большинстве областей. Они используются для токарной обработки алмазов, токарной обработки, прядения металлов, обработки стекла, термического напыления и многих других операций. Работа токарного станка найдена в большинстве продуктов, которые мы используем в нашей повседневной жизни. Токарный станок всегда будет оставаться важной машиной

Powered By DT Автор Box

Автор Яш Шах

Этот блог написан мистеромЯш Шах о различных станках, включая токарные, сверлильные, фрезерные, инструментальные и листовые станки.

,История и эволюция колеса

Колесо - одно из самых фундаментальных изобретений, которые мы используем в повседневной жизни. Изобретенное где-то между 4500 - 3300 гг. До н.э. в эпоху халколита, колесо породило все - от транспорта до современной техники и почти все между.

На идею колеса, возможно, повлияла природа, как и многие изобретения. Ближайшим свидетельством существования колеса в природе является дом навозного жука. Навозные жуки откладывают яйца в навоз и транспортируют их, свернув их в клубок.Еще одно колесо, встречающееся в природе, - это камыш.

Колесо само по себе, хотя и многообещающее, не очень полезно. Как и пончик, его самая важная особенность - это отверстие в центре. Если бы оно не подходило для крепления устойчивой платформы с помощью оси, колесо было бы просто цилиндром, катящимся по его краю. Версии, возможно, использовались в древнем Египте для перемещения больших объектов, однако они не допускали длительного использования или способа транспортировки.

Идея добавления оси не проста.Чтобы система работала, колесо должно свободно вращаться вокруг оси. Это достигается путем установки оси непосредственно в центре колеса, чтобы максимизировать непрерывность во время движения. Кроме того, ось и выравнивание отверстий должны быть перпендикулярны, чтобы уменьшить трение. Кроме того, ось должна оставаться настолько тонкой, насколько это возможно, чтобы уменьшить площадь ее поверхности, сохраняя при этом способность выдерживать нагрузку.

СМОТРИТЕ ТАКЖЕ: 9 НАИБОЛЕЕ ИНТЕРЕСНЫХ НЕПРАВИЛЬНЫХ ИЗОБРЕТЕНИЙ ИЗ ПРОШЛОГО

Отсюда единственное, что нужно преодолеть, - это трение между внутренним колесом и осью.Чем более гладкая внутренняя поверхность колеса и внешняя поверхность оси, тем меньше нужно преодолевать трение.

Чтобы эта структура работала, должны быть соблюдены не только все эти параметры, но и все одновременно. Возможно, по этой причине такая простая концепция так долго набирала обороты.

Источник: Pixabay

Источник: Pixabay Краткая история

Откуда возникло колесо - загадка, но его использование быстро распространилось по всей Евразии и на Ближнем Востоке.Самые ранние изображения колесных тележек, появившихся в Польше, наводят на мысль, что регион, возможно, видел его первое использование.

Аско Парпола, индолог из Хельсинкского университета в Финляндии, предполагает, что колесо возникло у трипольцев современной Украины. Это основано на том факте, что слово «колесо» происходит от их языка.

Есть основания полагать, что колесо впервые использовалось для гончарных колес в Месопотамии, за 300 лет до того, как оно было приспособлено к колеснице.

Тачка, однако, как полагают, впервые появилась в древней Греции между 600 - 400 г. до н.э. Через некоторое время последовал Китай, и в конце концов он попал в средневековую Европу. Хотя тачка была дорогим товаром в то время, она окупилась бы в течение нескольких дней, так как это значительно уменьшило рабочую нагрузку рабочих.

Археологи в Вера-Крус, Мексика, обнаружили керамические игрушки в виде маленьких животных. Животные были оснащены колесами вместо ног, чтобы дети могли толкать их вперед.Тем не менее, регион никогда не использовал колесо для перевозки до прибытия европейских поселенцев.

На Ближнем Востоке и в Северной Африке, где обширные пустынные земли, верблюд все еще оставался предпочтительным видом транспорта вплоть до 600 г. н.э. они тонут в песке. Ричард Булиет приводит несколько возможных причин в своей книге 1975 года « Верблюд и Колесо ».Ближневосточные общества продолжали использовать колеса для таких практик, как ирригация, фрезерование и гончарное дело.

Неудивительно, что после всего этого базовая конструкция чего-то столь же прочного, как колесо, не изменилась за 6000 лет.

Колесо не всегда использовалось для передвижения, на самом деле, прикрепление колеса к тележке произошло только через 300 лет. Начальные колеса были сделаны с целью фрезерования и были построены из камня. Некоторые колеса даже использовались в токарном станке.

Вот еще несколько фактов о колесе.

Источник: Pixabay

Источник: Pixabay Колесо Фортуны

Колесо Фортуны - это не просто американское телевизионное игровое шоу. Фактически, это понятие в средневековой философии, которое символизирует судьбу. Колесо принадлежит богине Фортуне, которая вращает колесо, чтобы решить судьбу и несчастья смертных. Фортуна часто изображается как женщина с завязанными глазами, крутящая гигантское колесо.

Источник: Pixabay

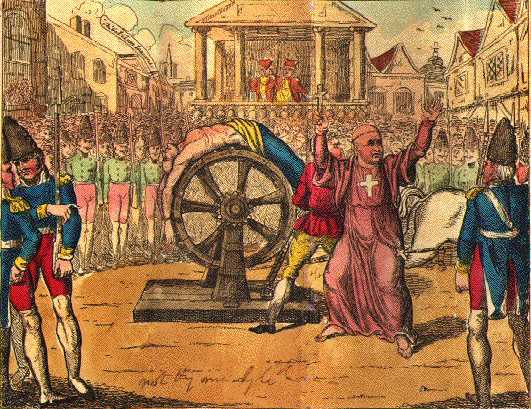

Источник: Pixabay Лечение пыток

В средневековье колесо также использовалось для различных пыток.Некоторые кровавые наказания включали привязывание нарушителя закона к зубчатому ободу большого колеса и затем катали его по земле. Другие включали вращение меньших колес против костей врага. В любом случае, я думаю, что эволюция колеса была к лучшему.

Источник: Wikimedia Commons

Источник: Wikimedia Commons Машины с постоянным движением

Концепция машин с постоянным движением существует уже много веков. Это священный грааль науки, и если бы его удалось достичь, он бы вырабатывал свободную энергию, как только приводился в движение.

Наиболее распространенная конструкция устройства с постоянным движением включает в себя колесо определенного типа, часто с избыточным балансом, так что оно постоянно вращается с использованием силы тяжести в качестве движущей силы. Однако эти устройства противоречат первым двум законам термодинамики. Это говорит о том, что энергия не может быть создана или разрушена в изолированной системе и что энтропия в системе всегда увеличивается.

Оптическая иллюзия

В телевидении существует концепция, называемая псевдонимами.Это когда вращающееся колесо кажется вращающимся назад в фильме. Пленочные камеры работают, снимая серию неподвижных изображений, затем они воспроизводят эти изображения последовательно со скоростью примерно 50 кадров в секунду. Этого достаточно, чтобы заставить наш мозг думать, что изображение движется. Однако, если колесо движется быстрее, чем частота кадров, вращение превосходит частоту захвата изображения.

Например: если спица колеса находится в положении 12 часов в первом кадре, а затем во втором кадре, то спица почти полностью поворачивается в положение 11 часов.Ваш мозг будет интерпретировать это как движение против часовой стрелки, поскольку он не может определить, что происходит между кадрами. На правильной частоте стробоскоп или даже флуоресцентная лампа могут иметь тот же эффект.

Источник: Pixabay

Источник: Pixabay Пятое колесо

Вы когда-нибудь задумывались, откуда взялся термин пятое колесо? Пятое колесо было тем, которое выдвигалось от передней оси каретки, чтобы предотвратить его опрокидывание. Очень похоже на гонщика на задней части. Большую часть времени он никогда не использовался и оказывался лишним, поэтому, называя кого-то или что-то «пятое колесо», вы называете их ненужными.

Автор Терри Берман

.Глава 8: Фрезерные работы | Metal Arts Press

Глава 8

Глупость - основной строительный блок вселенной.

- Французский Заппа

Введение

В отличие от токарных станков, которые известны уже тысячи лет, фрезерные станки имеют возраст менее двухсот лет. Поскольку они требуют гораздо большей мощности, чем токарные станки с ручным приводом, их внедрение должно было ждать изобретения промышленной воды и пара. Кроме того, сначала должны быть доступны все их механические компоненты, такие как точно установленные слайды, большие отливки для противодействия силам резания, калиброванные ходовые винты и режущие инструменты из закаленной стали.

Эли Уитни приписывают изобретение первого фрезерного станка около 1818 года, но опорная конструкция колена и колонны универсального фрезерного станка Джозефа А. Брауна (позднее Брауна и Шарпа) датируется 1862 годом и знаменует собой важный шаг. в развитии машины. В течение второй половины девятнадцатого века фрезерные станки постепенно заменяли фрезерные станки и строгальные станки, которые имеют токарные, одноточечные инструментальные наконечники, которые перемещаются по работе по прямой и соскребают металл по одному ходу за раз.Фрезерные станки с их непрерывным режущим действием не только удаляют металл быстрее, чем формирователи и строгальные станки, они выполняют дополнительные операции, такие как резка спиралей для зубчатых колес и сверл. Сегодня фрезерные станки значительно превосходят числовые и строгальные станки. Американцы в Новой Англии, а затем и на Среднем Западе постоянно добавляли функции, ведущие к современной фрезерной машине.

Другое важное событие произошло в 1930-х годах, когда Рудольф Бэнноу и Магнус Уолстром выпустили вертикальный фрезерный станок в стиле Бриджпорт.Эта конструкция предлагает универсальность и экономичность вместо более высоких скоростей удаления металла в традиционных горизонтальных фрезерных станках. Из-за этой универсальности сегодня существует больше мельниц в стиле Бриджпорт, чем любой другой дизайн фрезерных станков. Горизонтальные мельницы теперь обычно предназначены для производственных применений, где требуются высокие скорости удаления металла на идентичных деталях, а не на прототипах и коротких сериях. Станки в стиле Бриджпорт также называют колено-колонными станками и башенными мельницами .Ключевые особенности этих машин включают в себя:

- Опора колена и колонны для фрезерного стола, обеспечивающая вертикальное перемещение работы относительно инструмента.

- Седло, которое поддерживает стол для обеспечения движения внутрь и наружу от вертикальной колонны.

- Цельная головка инструмента, которая удерживает двигатель, ведущие шкивы и шпиндель.

- Скользящий комбинезон или цилиндров были в конечном итоге добавлены, чтобы позволить головке инструмента перемещаться внутрь или наружу относительно вертикальной колонны.На некоторых станках предусмотрена возможность наклона головки инструмента из стороны в сторону или назад вперед.

Станок в стиле Бриджпорт предлагает много преимуществ по сравнению со старым горизонтальным фрезерным станком:

- Самым большим преимуществом является способность иглы легко продвигать и втягивать нож без поворота для подъема и опускания фрезерного стола. Это ускоряет производство и снижает утомляемость оператора. Выдвижное перо позволяет оператору быстро вытащить инструмент, чтобы удалить стружку из отверстия или проверить его ход.Тактильная обратная связь через ручку подачи иглы или маховик также сообщает машинисту, как инструмент режет, и позволяет ему оптимизировать ручную подачу с меньшей опасностью поломки инструмента. Вертикальное перемещение стола все еще доступно для высокоточной регулировки глубины или когда требуется большее усилие на инструменте.

- Вторым по величине преимуществом является способность машины в стиле Бриджпорт делать угловые разрезы. В горизонтально-фрезерном станке либо фреза выполнена под углом, либо работа должна быть расположена под углом к оси шпинделя.При использовании станка в стиле Бриджпорта оператору просто нужно наклонить шпиндель, чтобы выполнить резку под углом. Конечно, Бриджпорт также может использовать угловой резак или монтировать работу под углом.

- Вертикальные фрезерные станки должны использовать меньшие режущие инструменты, чем горизонтальные фрезы, потому что они имеют менее жесткие, менее массивные отливки и двигатели с более низкой мощностью. Тем не менее, они могут достичь тех же конечных результатов, что и горизонтальная мельница, но медленнее. Вертикальные фрезерные станки

- менее сложны, чем горизонтальные, потому что цельная головка инструмента устраняет необходимость в сложном зацеплении внутри вертикальной колонны . Фрезерные станки типа

- типа Bridgeport обычно имеют двигатели мощностью от 1 до 5 лошадиных сил и отливки меньшего размера, чем у большинства горизонтальных мельниц. Из-за этого они обычно стоят дешевле.

- Колено-колонные мельницы предлагают универсальность и экономичность вместо высоких показателей удаления металла в традиционных горизонтальных фрезерных станках. Фрезы

- в стиле Бриджпорт обеспечивают лучшую видимость концевого фрезы.

Существует от 15 до 36 типов или стилей фрезерных станков, в зависимости от того, кто считает, но основное внимание в этом исследовании уделяется вертикальной коленной мельнице в стиле Бриджпорт, потому что они чаще всего используются в магазинах, занимающихся прототипированием и исследованиями и разработками.Они превосходят по численности все другие конструкции вместе взятые. Этот дизайн может предложить так много, что он был скопирован в каждой промышленно развитой стране. В свое время не менее 13 испанских компаний строили мельницы в стиле Бриджпорт. Знание вертикального фрезерного станка в стиле Бриджпорта также дает хорошее начало для работы с любым другим фрезерным станком.

Токарные станки и станки являются дополнительными станками. В то время как токарные станки вращают заготовку и производят цилиндрическую резку, фрезерные станки перемещают работу во вращающийся резак и производят прямолинейную резку.Токарные станки и фрезы способны сверлить отверстия большого диаметра, но фрезы лучше размещают отверстия в любом месте на поверхности работы. Хотя иногда можно обойтись только на токарном станке или мельнице, в хорошо оборудованном магазине должны быть обе машины.

Токарный инструмент находится в постоянном контакте с работой и поэтому делает непрерывный рез. Фрезерные станки как раз наоборот. Они используют многозубые режущие инструменты, и их режущее действие прерывисто, так как каждый зуб кусается. Металл удаляется небольшими кусочками.В отличие от токарных режущих инструментов, концевые фрезы, наиболее распространенный режущий инструмент для мельниц в стиле Бриджпорт, не могут быть заточены от руки, потому что они должны быть абсолютно симметричными. Заточка их требует специальных приспособлений и фасонных шлифовальных кругов. Небольшие магазины отправляют свои резцы для заточки.

Добавление цифрового индикатора (DRO) - это большое удобство для любого фрезерного станка. Это уменьшает необходимость многократной остановки мельницы для проведения измерений и снижает вероятность ошибок. При сбросе на ноль УЦИ отображает точное смещение от контрольной точки на заготовке, позволяя оператору работать непосредственно с размерами на его рабочем чертеже.

Для производственных применений есть большие, дорогие фрезерные станки с тремя или более осями под управлением компьютера. Некоторые машины выполняют все операции, включая автоматическую смену инструмента. Однако сегодня существует промежуточный этап между ручным станом и полностью автоматизированным. Это делается путем добавления компьютера, цифровых считывателей и исполнительных механизмов к осям X и Y мельницы в стиле Бриджпорт. Эта усовершенствованная машина не только без устали выполняет все свои существующие повторяющиеся функции, она также добавила новые возможности.Теперь фреза может выполнять гравировку (приводить инструмент в резку цифр и букв различных размеров и шрифтов), вырезать радиусы и углы без поворотного стола, создавать островки, карманы, а также вырезать эллипсы и рамки. Ввод позиции, диаметра и количества отверстий, автоматизирует вырезание шаблона отверстия для болта; система делает математику. Компьютер также может автоматически компенсировать уменьшенный диаметр заточенных фрез, экономя время и деньги. Система может быть запрограммирована вручную через панель управления, использовать сохраненные программы, «изучать» новые задачи, запоминая ряд ручных операций, когда оператор выполняет первую часть, или принимать файлы из программ САПР.

В этой главе мы рассмотрим две мельницы: миниатюрный фрезерный станок Sherline и классический полноразмерный Bridgeport ® от Hardinge ® . Сначала мы рассмотрим каждую машину, затем рассмотрим ее основные компоненты и изучим каждую из ее настроек и элементов управления. Далее мы рассмотрим режущие инструменты и принадлежности для фрезерного станка и изучим его пошаговую работу. Наконец, мы рассмотрим вопросы безопасности фрезерных станков.

Раздел I - Современные фрезерные станки

Вот два типичных качественных станка от малого до среднего размера:

- Sherline Products Incorporated Модель 5400-DRO Миниатюрный вертикальный фрезерный станок , рис. 8–1, имеет 2.Рабочий стол размером 75 на 13 дюймов, на котором имеются два Т-образных паза и ридели на точных и обработанных с помощью ласточкиных горок слайдах с регулируемыми выступами. Шпиндель имеет постоянно смазываемые подшипники с регулируемой предварительной нагрузкой, приводимой в движение двигателем постоянного тока SCR с регулируемой скоростью в одну треть лошадиных сил. Двигатель принимает входящий ток от 100 до 240 В переменного тока, 50 или 60 Гц и автоматически выводит 90 В постоянного тока на двигатель, поэтому он может работать в любой точке мира без необходимости использования отдельного трансформатора или проводки. Скорость плавно изменяется от 70 до 2800 об / мин без смены передач или ремня.Доступна вторая позиция шкива для обеспечения дополнительного крутящего момента при низких оборотах. Три маховика с лазерной гравировкой калиброваны с шагом 0,001 дюйма или 0,01 мм в метрической версии. Обе оси X и Y снабжены винтами с защитой от люфта. Как и токарные станки Sherline, их фрезерные станки имеют шпиндель # 1MT и резьбу шпинделя ¾-16. Габаритные размеры этой модели (h4W3D): 21315312 дюймов; Ось X перемещения: 9 дюймов, ось Y: 5 дюймов и ось Z: 6,25 дюйма. Передняя бабка может поворачиваться на 90 ° вправо или влево для углового или горизонтального фрезерования.На изображенном станке есть УЦИ для всех трех осей, а также отображается частота вращения шпинделя. Как и большие мельницы, УЦИ можно установить на ноль нажатием кнопки. Эта машина, включая DRO, продается по цене 1005 долларов США, ее вес при транспортировке составляет 37 фунтов. Дополнительные опциональные комплекты для модернизации колонн Sherline позволяют вращать колонку бабки (90 ° влево / вправо), поворот колонны (вперед / назад), поворот колонны (90 ° влево) / справа) и 5,5 дюйма перемещения колонны (вход / выход) очень похожи на полноразмерные мельницы в стиле Бриджпорт. Sherline предлагает десятки аксессуаров, включая концевые фрезы, фрезы, фрезы, расточные головки, наклонные столы, поворотные столы, патроны, накатные инструменты, токарные станки и цанги.Хотя эти машины небольшие и относительно недорогие, они способны к точной работе. Sherline производит свою продукцию в Vista, штат Калифорния. На веб-сайте Sherline, www.Sherline.com, имеются полные инструкции, списки деталей и чертежи на их инструментах. Есть также десятки примеров проектов, сделанных на этих токарных станках, а также умных усовершенствований, разработанных владельцами.

Рисунок 8–1. Sherline Model 5400-DRO Миниатюрный вертикальный фрезерный станок.

,