Как сделать токарный станок по дереву своими руками чертежи

Дерево легко поддается обработке. Используя простые инструменты, можно создавать вещи удивительной красоты и функциональности.

Отдельно стоит отметить изделия, имеющие форму фигур вращения: ручки для инструмента, балясины лестниц, кухонную утварь. Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Купить подобное устройство – не проблема, вот только хороший станок стоит дорого. Обзавестись столь полезным инструментом и сэкономить несложно, ведь можно сделать токарный станок по дереву своими руками.

Не забудь поделиться с друзьями!Содержание статьи

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

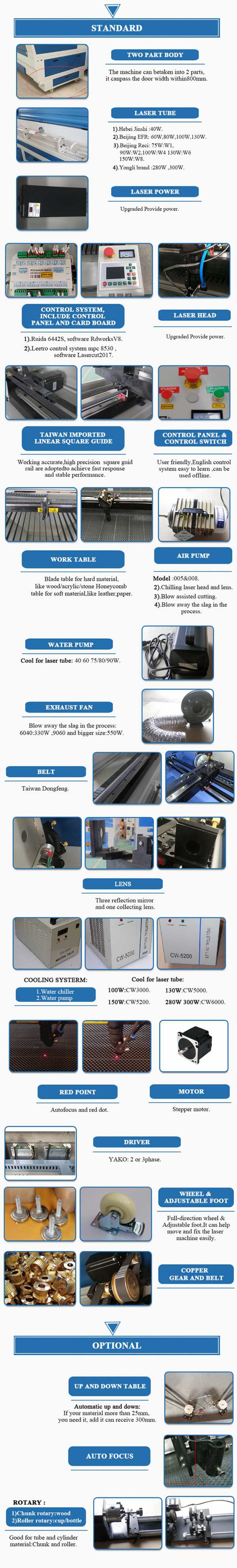

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Изготовление станины

Станина – рама, которая объединяет все части станка в единое целое. От ее надежности зависит прочность конструкции в целом, потому лучший материал для рамы – стальной уголок. Также можно использовать профильную трубу прямоугольного сечения.

Прежде всего, намечают размеры будущего агрегата. Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Подкладывая деревянные бруски, угольники полками вверх и внутрь, укладывают на ровную поверхность, их верхние грани должны создать идеальную плоскость. Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Продольные детали основания фиксируют струбцинами. Из такого же угольника делают поперечины. Их три. Две крепят на краях конструкции, третью, являющуюся опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров шкива, который удалось найти.

Остается сварить станину в единое целое. Шов должен быть надежным и качественным, варить можно ручной сваркой или использовать автомат.

Важно сразу определиться, как будет использоваться станок. Возможна настольная установка или изготовление автономного агрегата. Во втором варианте необходимо предусмотреть ножки. Их можно изготовить из того же угольника, а можно вырезать из бруса подходящей толщины. Применение деревянных ножек позволит сэкономить на материале, кроме того, станок можно будет сделать разборным.

Электродвигатель для станка

Основа привода токарного станка – двигатель. При выборе данного агрегата важно обращать внимание на его основную характеристику – мощность. Для домашнего станка подойдут модели мощностью от 1200 до 2000 Вт. Важен тип подключения, бывают однофазные и трехфазные двигатели.

В настольном токарном станке небольшой мощности можно использовать двигатель от стиральной машины. Он вряд ли справится с обработкой крупной заготовки, но поможет изготовить мелкие элементы декора и кухонную утварь.

Прямой привод или ременная передача

Существует несколько способов передачи вращения на заготовку. Самый простой – прямой привод. В данном случае заготовка крепится непосредственно на вал двигателя. Отличительная особенность данной конструкции – простота. При всем при этом прямой привод имеет ряд существенных недостатков.

Прежде всего, станок с прямым приводом не позволяет регулировать скорость вращения, что критично при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Чтобы обезопасить двигатель от поломок и обеспечить возможность регулировки скорости вращения заготовки, стоит рассмотреть ременную передачу. В данном случае двигатель располагается в стороне от оси вращения заготовки, а крутящий момент передается посредством шкивов. Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Станок для дома желательно оборудовать шкивами с тремя и более ручьями, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать с мягкими сплавами.

Передняя и задняя бабка

Обрабатываемая заготовка зажимается между двумя устройствами, называемыми передняя и задняя бабка. На переднюю передается вращение от двигателя, потому она является более сложным узлом.

Конструктивно передняя бабка самодельного токарного станка представляет собой металлическую П-образную конструкцию, между боковыми гранями которой на подшипниках установлен вал и один или несколько шкивов. Корпус данного агрегата можно изготовить из толстой стали, для сборки его в единое целое подойдут болты достаточной длины.

Важная часть передней бабки, как и станка в целом – вал, шпиндель с тремя или четырьмя штифтами, предназначенными для фиксации заготовки. Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Задача задней бабки – поддерживать длинную заготовку, позволяя ей свободно вращаться. Можно купить готовую деталь заводского станка, а можно использовать патрон мощной электрической дрели, закрепленный на угольнике подходящей длины. В сам патрон зажимается вал с заостренным концом.

Передняя и задняя бабка устанавливаются на станину. Важно понимать, что оси вращения обоих валов должны полностью совпадать. В противном случае вероятна поломка заготовки, выход станка из строя, а возможно, и травма токаря.

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

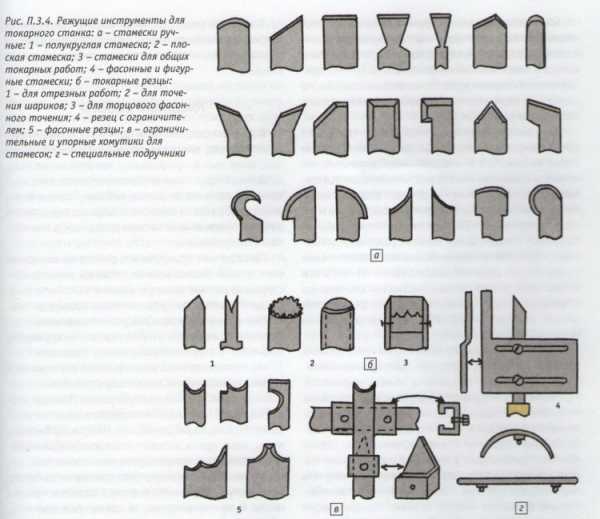

Резцы по дереву

В качестве режущего инструмента для токарного станка используются резцы. Купить подобный инструмент можно практически в любом строительном магазине. В продажу поступают отдельные резцы и целые наборы.

Если поблизости нет магазина, но есть возможность и желание, можно сделать необходимый инструмент самому. Для этого понадобится металлорежущий станок, а также полотно инструментальной стали, его можно заменить старым инструментом. Токарный резец высокого качества может получиться, к примеру, из старого советского напильника.

Мини-станок для мелких работ

Часто возникает необходимость выточить несколько мелких деревянных деталей, в этом случае вовсе не обязательно изготавливать полноценный станок, можно обойтись токарным мини-станком по дереву. Его изготовление не потребует много труда и не займет много времени.

Устройство такого станка отличается крайней простотой. В качестве электрической составляющей отлично подойдет двигатель от старого магнитофона, запитанный от внешнего блока питания. Станиной мини-станка послужит отрезок доски необходимой длины.

Двигатель необходимо закрепить. Конечно, для маленького станка ременная передача не годится, заготовку придется крепить на вал двигателя. Лучшее приспособление для этого – планшайба. Корпус привода – П-образная пластина, в центре которой просверлено отверстие под вал. Двигатель в корпусе с помощью саморезов крепится на станине.

Основная часть станка готова, остается только изготовить заднюю бабку. Ее корпус изготавливается из бруска подходящего размера. В нем точно по высоте двигателя сверлится отверстие для вала, в качестве него используют дюбель-гвоздь подходящей длины. Бабка крепится с помощью клея и нескольких саморезов.

Используя источник питания с возможностью регулировки выходного напряжения, можно создать станок с переменной скоростью вращения. Регулировать обороты удобно с помощью педали ножного управления. Конструкция данного устройства может быть самой разнообразной, все зависит от имеющихся деталей.

Станок из электродрели

Пожалуй, у каждого домашнего мастера найдется такая полезная вещь, как электродрель. Это действительно универсальный инструмент, им сверлят, смешивают раствор, очищают поверхности. Неудивительно, что у многих возникает идея воспользоваться двигателем дрели, чтобы изготовить маленький токарный станок по дереву.

Это несложно. По большому счету достаточно зафиксировать дрель на станине, а напротив нее установить заднюю бабку, она должна быть подвижной, что позволит регулировать рабочее расстояние.

Существует множество вариантов изготовления подобного токарного станка, они отличаются сложностью, используемыми материалами. В самом простом случае станок представляет собой доску или кусок толстой фанеры, на одном конце которого установлен упор для дрели с фиксатором, на другом – задняя балка: брусок с валом внутри. В качестве вала можно использовать заточенный винт или дюбель подходящего диаметра.

При наличии навыков работы с металлом можно создать станок просто-таки профессионального уровня. Пользуясь им, несложно изготовить изделия самого высокого класса. Если же станок нужен от случая к случаю, лучший вариант – станок из дрели. При необходимости можно выточить требуемую деталь, а если потребуется дрель, так ее можно использовать и по прямому предназначению.

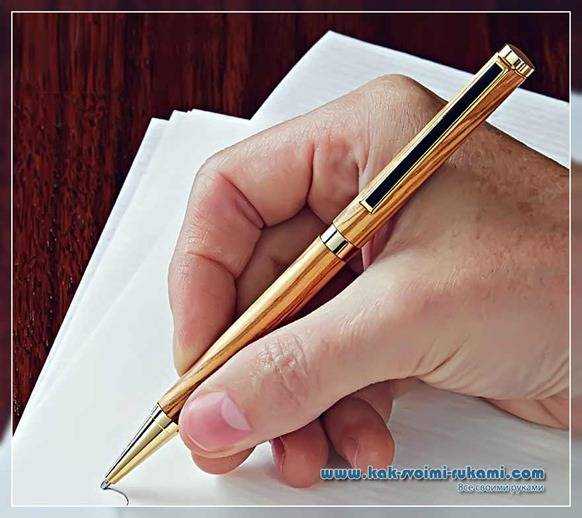

Создание ручек на токарном станке может быть просто забавным и хорошим способом начать работу с деревом. Для поворота ручек понадобятся небольшие инвестиции - около 200 долларов, если у вас уже есть токарный станок и фрезы, или около 600-800 долларов, если вы начинаете с нуля, и вы можете сделать это даже в маленькой комнате размером с кладовую. Вы просто покупаете набор ручек для ручки, шлифуете корпус из дерева (или из разноцветного композитного материала) и сжимаете эти компоненты вместе.Немного потренировавшись, вы можете легко сделать ручку менее чем за час.

Мы покажем вам, как сделать самую типичную ручку своими руками.

Вы можете варьировать форму обрабатываемых элементов по своему вкусу, и процесс изготовления практически любого набора одинаков. Ну что ж, начнем!

МЫ ПРОИЗВОДИМ ПРЕПАРАТЫ ДЛЯ ЧТЕНИЯ РУЧКИ

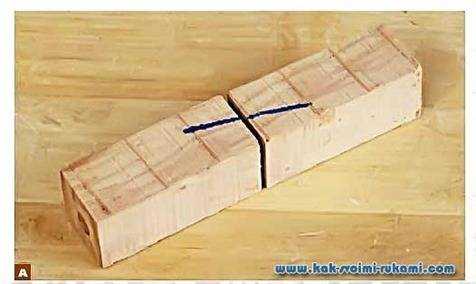

1. Вырежьте два куска дерева примерно на 3 мм длиннее, чем металлические цилиндры с ручками в вашем комплекте. Отметьте заготовки, чтобы позже расположить их относительно друг друга (фото A).

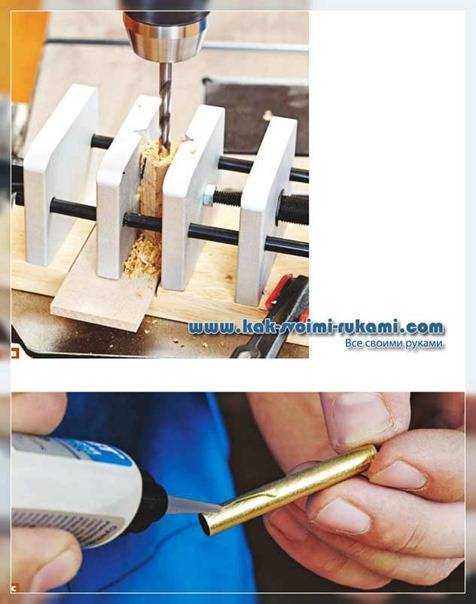

2. Просверлите отверстие в центре каждой заготовки, диаметр которого равен диаметру цилиндра ручки (фото B).

H. Для лучшего сцепления, обведите цилиндр наждачной бумагой с зернистостью 100 единиц, чтобы удалить полировку или грязь. Используйте цианакрилатный (мгновенный) клей средней вязкости, чтобы закрепить стержень в каждой деревянной заготовке (фото C). После того, как клей высохнет, обрежьте каждый конец деревянных заготовок (фото D).

Смотрите также: Ящик из бересты своими руками (+ фото)

Переходим к повороту

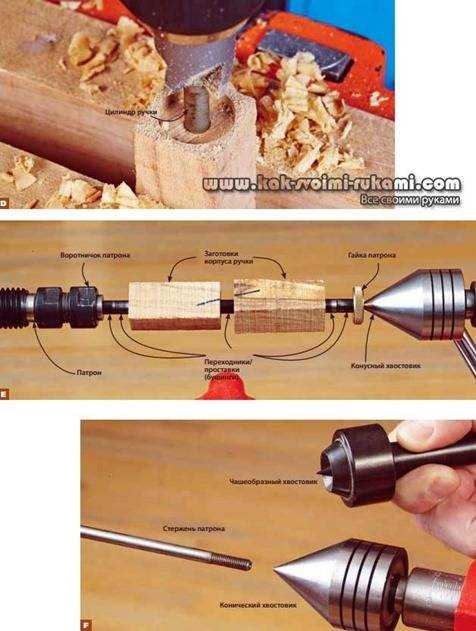

1.Вставьте патрон в головку шпинделя вращающегося зубчатого колеса и установите заготовки рукоятки и соответствующие втулки на ось в порядке, показанном на фото E. Прикрепите другой конец этого узла к коническому хвостовику (фото F).

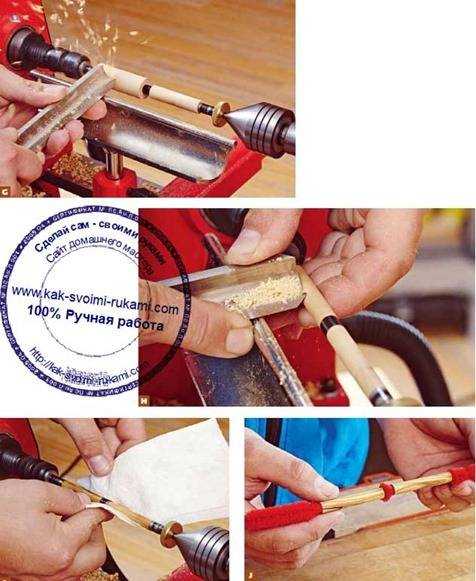

2. Установите скорость вращения станка на 2500 об / мин и обведите корпус заготовки (фото GJ). Для механизма Slimline мы сделали его равным по диаметру компонентам рукоятки (мм 8). Плавно отшлифуйте корпус ручки наждачной бумагой - сначала 220 грит, затем 600.

МЫ СОБИРАЕМ ВСЕ ВМЕСТЕ

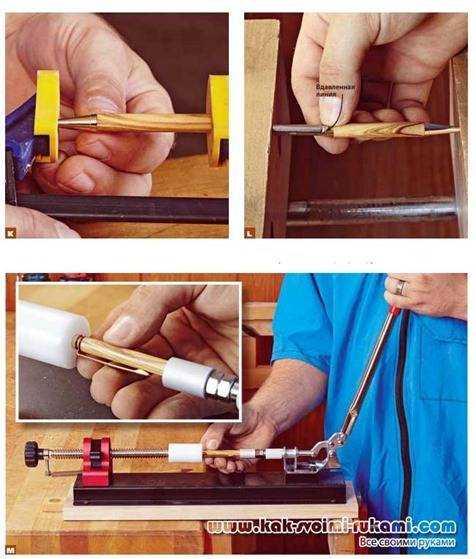

Соберите рукоятку, вдавив компоненты механизма в деревянные цилиндры со склеенными втулками (для этого не требуется клей), используя один из показанных здесь инструментов: зажимы, тиски или пресс для сборки рукояток (фото K, L, M).

КАК ОСТАВИТЬ РУЧКУ ШАРА ОТ ДЕРЕВА НА РЕШЕТКЕ - ШАГ ПО ОПИСАНИЮ И ФОТО

Направление волокон имеет значение. Чтобы ручка была более красивой, необходимо сохранить направление древесных волокон в обеих частях: для этого пометьте оба сегмента заготовки линией поперек среднего разреза.

Закрепите заготовку в губках губок, чтобы высверлить центр, укрепите тиски с помощью зажима на сверлильном станке и просверлите заготовку (Вы также можете удерживать заготовку с помощью ручных деревянных зажимов).

Клей быстро. Равномерно нанесите три тонкие полоски моментального клея по половине длины цилиндра. Вставьте его в заготовку на всю длину, поворачивая в направлении движения. Это должно быть сделано быстро, так как большинство моментальных клеев удерживают секунды за 15.

Резать заготовку заподлицо. С помощью сверлильного станка и устройства для обрезки цилиндра, соответствующего его внутреннему диаметру, обрежьте деревянную заготовку заподлицо с концом цилиндра. Это обеспечит ровные концы и очистит цилиндр от следов клея.

Полная сборка. Установите ручку заготовки в картридж, совместив этикетку. При обработке эти теги будут удалены.

Правильно подобрать детали машины. Конический хвостовик под углом 60 ° идеально подходит к коническому концу этого картриджа.Вариант чашеобразного хвостовика, который обычно имеет остроугольный наконечник, хуже подходит для картриджа, поскольку он свободен; в результате кончик хвостовика и сам картридж могут быть повреждены.

Корпус с ручками. Используя шлифовальный (закругленный) резак, отшлифуйте обе заготовки до цилиндрической формы, немного большей в диаметре, чем окончательный размер. Затем аккуратно завершите работу, удалив самые тонкие стружки и удерживая заготовку пальцами сзади, чтобы она не прогнулась.Продолжайте работать, пока не достигнете необходимого диаметра и формы. После того, как вы вырезали несколько ручек, адаптеры / распорки (втулки) могут немного уменьшиться в диаметре из-за контакта с ножами и наждачной тканью. Поэтому не следует ориентироваться на диаметр втулок в качестве образца - периодически измеряйте диаметр деревянных деталей, чтобы они соответствовали диаметру компонентов механизма ручки.

Принеси сияние. После шлифования нанесите на дерево полировочную пасту (например, фрикционную полироль Mylands) и отполируйте детали чистым бумажным полотенцем.Не используйте для этого ткань, так как она может быть намотана на вращающиеся детали. Бумажные салфетки в этом случае просто ломаются.

Совместите детали друг с другом. По завершении полировки выньте деревянные цилиндры из картриджа и положите их на щетку (например, для очистки курительной трубки), ориентируя их относительно друг друга в соответствии с рисунком древесных зерен. Это поможет правильно расположить детали при дальнейшей сборке.

Начните с чаевых.Вставьте кончик ручки до конца одного из цилиндров, поместив его на плечи.

Установить поворотный механизм. Вставьте поворотный механизм с другого конца того же цилиндра, пока прижатая линия не выровняется с концом цилиндра.

Заключительный этап. Вставьте металлический верх (и зажим, если он входит в комплект) в верхний конец второго цилиндра и нажмите их вместе. Затем вставьте чернильный стержень в поворотный механизм, наденьте центральное разделительное кольцо и соедините обе части цилиндра руками, убедившись, что рисунок волокна совпадает.

Ссылка по теме: Очень красивая и оригинальная разделочная доска своими руками - пошаговая фотография

ТРЕБУЕТСЯ ИНСТРУМЕНТОМ ДЛЯ ЗАМКА КРЫШКИ

Для начала вам понадобятся следующие инструменты и аксессуары.

Токарный станок . Приобретите самую большую модель, которую вы можете себе позволить с ограниченным бюджетом: это даст вам возможность выполнять другие поворотные проекты по мере улучшения ваших навыков. Мы рекомендуем настольную машину среднего размера (12 дюймов), на которой можно выдавливать посуду диаметром до 305 мм.Вполне возможно, что другие машины вам никогда не понадобятся. Токарные станки. Начните как минимум с двух резцов: закругленного и округленного рейера. При необходимости добавьте к ним другие ножи, такие как «бонг» и полудюймовый шпиндельный нож или полудюймовый «горшечный» резак для токарной обработки сосудов и пластин.

шлифовальный станок . Используйте его, чтобы заточить резцы. Получить модели с шлифовальным диском на 150 или 200 мм; либо тихоходное (1725 об / мин), либо вращение двигателя с переменной скоростью.

Сверлильный патрон .Он держит деревянную заготовку в машине, пока вы шлифуете ту или иную форму. Купите один патрон Морзе, который подходит для вашей машины. Также покупайте переходники / проставки (втулки), которые позволят шлифовать ручки в этом картридже.

Комплект бункеров конца цилиндра . Он будет использоваться для равномерной обрезки концов деревянных заготовок после склеивания металлических цилиндров.

Конический хвостовик на 60 градусов. Поддерживает задний конец гильзы, зажатый в картридже. Прецизионное (прецизионное) сверло.Купите набор сверл в метрической системе, потому что большинство наборов для изготовления ручек используют детали, измеренные в миллиметрах.

Дополнительное оборудование

Тиски для сверления центра. Они держат ручку так, чтобы просверлить идеально центрированные отверстия (фото B).

Пресс для ручек. С помощью этого инструмента, повернув деревянные элементы, вы вдавливаете рабочие части ручки внутрь. В некоторых моделях центрирующие тиски и пресс совмещены (эту операцию также можно выполнить с помощью зажима или настольного зажима).Мы покажем вам все три способа, но вам нужен только один из них).

На заметку:

Бумажная ручка DIY - фото

Вы когда-нибудь держали шариковую ручку в бумажном футляре? Предлагаем создать дизайнерский аксессуар в технике бумажный пластик.

Вам понадобится: крафт-бумага для упаковки шариковой ручки, стержень, карандаш, линейка, ножницы, клей, ПВА.

Примечание

Чтобы стержень не выступал из корпуса, вы можете уронить немного клея на противоположный конец и нажать на наконечник заготовки.

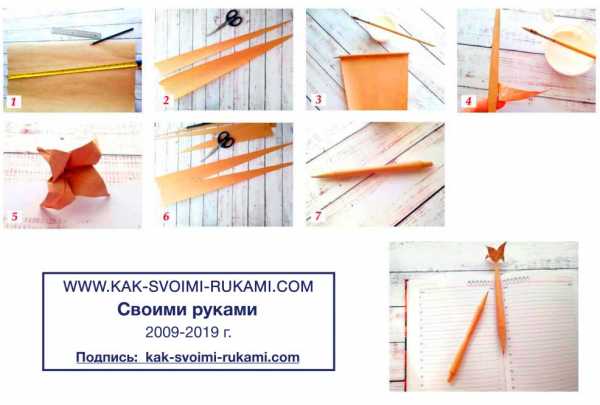

- На листе оберточной бумаги (у нас - 30 × 60 см) мы рисуем заготовки. Для этого проложите 7 см сегмент слева от нижнего правого угла. На противоположной стороне от верхнего угла измерьте длину стержня (у нас 14 см). Соедините контур с линиями. Получаем высокие пирамиды с острым углом (фото 1).

- Режем заготовки, используем треугольник с основанием 14 см (фото)

- Мы прикладываем шариковую ручку к основанию фигуры и плотно начинаем скручивать, чтобы она не выпала.После одного или двух завитков нанесите полоску клея, чтобы зафиксировать поворот на начальном этапе (фото 3).

- Продолжаем скручивать стержень в бумагу, придавая форму рукоятке корпуса. Закрепляем конец пирамиды ПВА (фото 4)

- В технике оригами мы выполняем лилию или другой цветок для украшения (5 фото). Мы вклеиваем цветок в тело с противоположной стороны стебля.

- Нарисуем вторую заготовку для шариковой ручки. Мы берем первую схему за основу.Разделите основание на две части и получите два острых пика, которые встречаются до достижения основания 20 см. Вырежьте и удалите лишнюю бумагу между треугольниками (фото 6)

- Наматываем заготовку на прут так же, как и первую заготовку. Мы получаем корпус второй ручки, который отличается рельефом (фото 7).

БУМАЖНЫЙ ДОМ ИЗ БУМАГИ СВОИМИ РУКАМИ - ФОТО

Ручка для бумаги DIY

Ручка для бумаги DIY © Автор: Любовь Дулова, мастерская «Обыкновенное чудо», Кирово-Чепецк, Кировская область. Фото автора

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ И ДОМАШНЕГО ТОВАРА ОЧЕНЬ ДЕШЕВЛЕ.БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОБЗОРЫ.

Ниже других записей на тему "Как сделать своими руками - домохозяин!"

Подписаться на обновления в наших группах и делиться.

Давайте дружить!

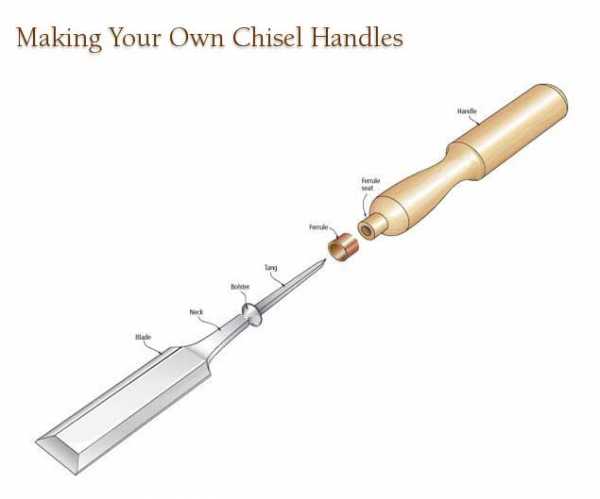

Создание ваших собственных долотных ручек

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Вам не нужно иметь токарный станок, чтобы производить сменные ручки, которые будут ощущаться как продолжение вашей руки.

Роджер Холмс

стр. 84-88

От февральского номера 2002 года № 126

Купить номер

Несколько месяцев назад мне пришлось столкнуться с неприятной правдой о моих долотах.Подаренный мне много лет назад моим отцом, мой верный старый набор зубил Marvles с коническим лезвием закончился из стали. Заземлили и заточили до окурков, их пришлось заменить.

Небольшое исследование рынка долот выявило удивительно большой выбор. Мне показалось, что важным соображением была производительность - какие лезвия будут наиболее острыми и дольше всего. Но когда я просмотрел стопку обзоров (не будучи экспертом по инструментальной стали, я опирался на тесты и опыт других) и сузил поле, я обнаружил, что упустил второй важный момент: ручки.

Неважно, насколько изумительна режущая кромка, если инструмент в вашей руке ощущается как билли, он малопригоден. У некоторых из самых эффективных долот были неуклюжие ручки, в то время как ручки, которые мне нравились больше всего, были прикреплены к долотам, которые не были так высоки. Зубила Marples, хотя и не в верхней части рейтинга производительности лиги, были хорошим соотношением цены и качества. Но вместо кожаных, хорошо выравненных ручек из пепла моего старого набора, они идут сегодня с довольно ручками из композитного материала или ясеня.В конце концов, я обнаружил, что покупаю несколько долот для ручек и для стали.

Чем больше я об этом думал, тем больше это казалось несчастным компромиссом. Когда-то было обычной практикой продавать необработанные долота. Ремесленники купили лезвие долота, затем купили или сделали ручку. Имеет смысл - и если они сделали свою ручку, это было дешевле. Немногие, если таковые имеются, торговцы инструментами продают необработанные долота сегодня. Но вы все равно можете получить лучшее из обоих миров. Не обращайте внимания на ручку и покупайте инструмент за его сталь или за его соотношение цены и качества, а также все, что вам нравится.Затем отрежьте и замените оскорбительную ручку.

Вы можете повернуть ручку долота на токарном станке за несколько минут. Если у вас нет токарного станка, вы можете сформировать его с помощью ножа, спиц, плоскости или долота почти так же быстро. Звучит просто. И по большей части это так. Большинство долот прикреплены к рукояткам при помощи заострения, как показано на рисунке. Единственные реальные трудности при обработке долота заключаются в том, чтобы проделать в рукоятке направляющее отверстие для хвостовика. Отверстие должно быть рассчитано на размер, чтобы обеспечить плотное прилегание без разделения ручки.И он должен выровнять ручку и лезвие на одной оси. Поэтому, прежде чем отрезать ручки своих любимых долот для замены, обработайте аналогичное, но менее ценное зубило (или два) для практики.

Выкл. Со старой

Прежде чем вы сможете надеть новую ручку, вы должны избавиться от старой. Сначала отметьте предполагаемую длину заусеницы на рукоятке - примерно 2 дюйма или около того - затем отрежьте верх рукояти над этой точкой. Режу ручками как композитные, так и деревянные ножовки.Если я ошибся в расчете длины хвоста, я не испорчу зубы моей хорошей задней пилы.

Срезайте верхнюю часть старой рукоятки ножовкой - вы не повредите зубья пилы, если по ошибке натолкнетесь на запах.

Если вы снимаете деревянную ручку и хотите повторно использовать манжету, сделайте несколько пропилов чуть выше манжеты вниз до хвостовика. Затем отделите оставшуюся часть ручки, используя другое зубило в качестве клина. Теперь вы можете отогнуть наконечник с помощью молотка и холодного зубила.Или вам может понадобиться вытащить часть древесины из обоймы, чтобы ослабить ее. Если вы не хотите сохранять наконечник, просто прорежьте его ножовкой по длине и оторвите его от запаха.

Сделав пильные надрезы в верхней части обжимного кольца в хвостовике, отгородите деревянную рукоятку от хвостовика.

Процесс аналогичен для составной ручки, которая отливается на месте вокруг хвостовика. Используя ножовку, я отрезал конец ручки. Затем я делаю продольные надрезы до запястья, чтобы четверть оставшейся части рукоятки, что облегчает разделение.

Чтобы снять составную рукоятку, продольно распиливайте до выступа в трех или четырех местах, затем отсоедините остатки рукоятки от выступа.

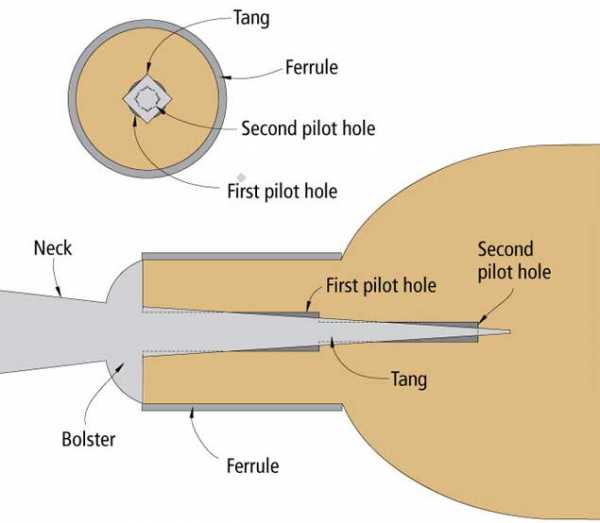

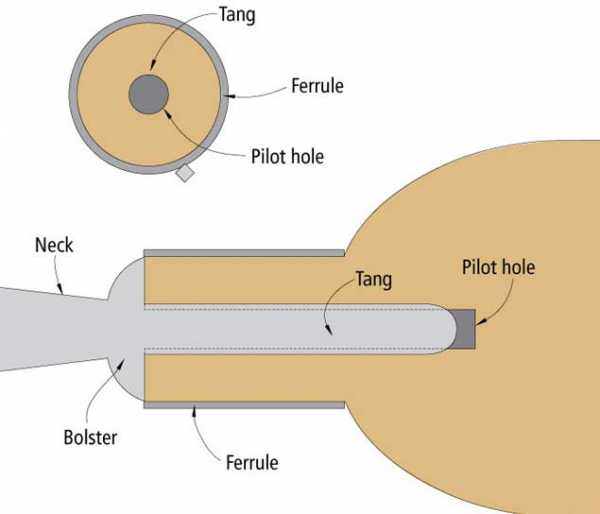

Tang Types

Танг на моих старых зубилах четырехсторонний и имеет коническую форму. Некоторые из них нерегулярны и имеют следы ковки. Они установлены в ручке в ступенчатом пилотном отверстии, как показано на рисунках на следующих страницах.

Танг на некоторых из моих новых долот отлит, а не кован. Те, что для деревянных ручек, граненые с четырех сторон, но не сужаются.Они сидят в одной пилотной лунке. Углы конусообразных и граненых выступов врываются в дерево, создавая плотную и устойчивую к вращению посадку.

Лезвие зубила в центре имеет кованый четырехсторонний конусный выступ. Другие лезвия имеют литые запахи. Левая для составной рукоятки имеет цилиндрическую форму с небольшими «плавниками» по всей длине. Правое лезвие для деревянной ручки имеет четыре граненые грани, но не сужается.

Цепи для моих составных долот имеют цилиндрическую форму, с небольшими приподнятыми «ребрами» по всей длине, чтобы закрепить их в композитном материале, образованном вокруг них.Вбиваемые в деревянную ручку, диаметр отверстия которой равен диаметру (или немного меньше), ребер может быть достаточно, чтобы обеспечить плотную посадку, особенно для легкого долота. Я заточил грани на хвосте и определил размеры пилотного отверстия, чтобы быть в безопасности.

Шлифуйте плоские грани на круглом литом выступе, изготовленном для композитной ручки, чтобы обеспечить плотную посадку в новой деревянной ручке.

Чтобы убедиться, что края дужки врываются в древесину, пилотное отверстие должно быть меньше дужки.Для конического выступа квадратного сечения, большее из ступенчатых направляющих отверстий может быть того же диаметра, что и диагональ поперек выступа, измеренная примерно на четверть длины выступа от валика. (Подкладка - это расширяющаяся секция между узкой шейкой долота и хвостовиком; она опирается на конец рукоятки.) Примите меры для меньшего отверстия примерно в трех четвертях длины выступа от валика. Для нетронутого граненого загиба сделайте одно направляющее отверстие меньшего диаметра, чем диагональная мера заострения.Разница в размере отверстия и дужки может быть больше в более мягкой древесине, чем в более твердой древесине, которая дает меньше и легче расколется.

Обоймы

Эти короткие цилиндры из латуни или меди связывают ручку чуть выше валика зубила. Буфер и обойма работают вместе, чтобы предотвратить раскол ручки, когда зубило приводится в действие молотком. Стамески и стамески, используемые только под давлением, не нуждаются в обоймах. Но у большинства долот есть кабельные наконечники, даже если они предназначены для тонкой обработки; некоторые инструменты для резьбы не делают.Для многих долот наибольший риск расколоть рукоятку возникает при ее установке, поэтому наконечник является хорошей мерой предосторожности независимо от предполагаемого использования инструмента. Долота и выбоины, подверженные сильным ударам, часто снабжены металлическим обручем в верхней части долота для предотвращения раскалывания на этом конце.

Размер дужки и валика во многом определяют размер обоймы. Если вы заменяете деревянную ручку, вы можете повторно использовать наконечник или использовать тот же размер. Если вы хотите установить манжету меньшего размера или заменяете композитную ручку, убедитесь, что внутри манжеты будет достаточно дерева, чтобы вместить запах.Как правило, диаметр наконечника должен быть не меньше диаметра буфера.

Если вы не используете наконечник повторно, вы можете изготовить его из медных труб, продаваемых в магазинах бытовой техники. Или вы можете купить латунные наконечники по несколько центов за штуку у Lee Valley Tools. Они входят в более широкий диапазон диаметров, чем доступны в медной трубке. Вам необходимо прикрепить ручку к наконечнику, поэтому всегда имейте наконечник, который вы собираетесь использовать, прежде чем приступить к изготовлению ручки. Некоторые зубила оснащены кожаными шайбами, которые скользят по выступу и седлу между валиком и концом ручки.Я думаю, что они предназначены для смягчения ударов молотком, но я не могу сказать, что чувствую разницу в использовании. Они мне все равно нравятся, поэтому я вырезал их из куска подошвы сапожника и надел их.

Изготовление ручки

Это забавная часть. Вы можете сделать любую ручку, какую только можете себе представить. Поворачивать рукоятки на токарном станке быстро и легко - вы можете сделать и выбросить полдюжины, прежде чем найдете тот, который вам нужен, и все же это будет сделано через час. Формование рукояток с помощью выдвижного ножа, спицы, плоскости или долота занимает больше времени, но может привести к тому, что формы рукояток - например, граненые или сплюснутые - недоступны на токарном станке.И вы можете совмещать токарную обработку и ручную обработку. Если вы хотите обработать долото, но не хотите делать ручку, вы можете купить классический узор из самшита нескольких размеров в Lee Valley.

На токарном станке можно быстро и легко изготавливать ручки самых разнообразных форм.

Коммерческие ручки обычно изготавливаются из ясеня, бука или самшита. Но подойдет любая достаточно твердая древесина. Я с нетерпением жду создания ручек из оранжевого осаждения, уроженца здесь, в штате Небраска, который имеет плотное зерно, прекрасный оранжевый цвет и крепкий, как гвозди.Поставщики дров являются отличными источниками ясеня, клена, березы и других местных пород дерева, которые делают прекрасные ручки. Если вы можете отделить заготовки ручки от бревна, вы убедитесь, что зерно будет проходить параллельно длине ручки, самой сильной ориентации.

На токарном станке

Токарная обработка - самый простой способ сделать ручку. Какую бы форму вы ни выбрали, важно плотно прилегать обойма к одному концу. Это не должно быть принудительное подгонка, но оно также не должно дребезжать по дереву.

Большое преимущество токарного станка состоит в том, чтобы сверлить пилотное отверстие для запаха. Я устанавливаю патрон и долото на головку и вставляю рукоятку в головку, поворачивая колесо мертвой точки задней бабки. Это дает отверстие прямо на оси рукоятки, обеспечивая правильное выравнивание зубила и рукояти.

Используйте биты машиниста - конический носик делает аккуратнее, легче вход, чем точка брэда или другой шпилек. Завершите форму рукоятки (и потрите отделку на вращающейся рукоятке тканью, если хотите), прежде чем сверлить отверстие.

Просверлите отверстие направляющего выступа на токарном станке, используя сверло механика, установленное в патроне на головке. Вставьте рукоятку в вращающуюся головку с помощью подающего колеса на хвостовой части.

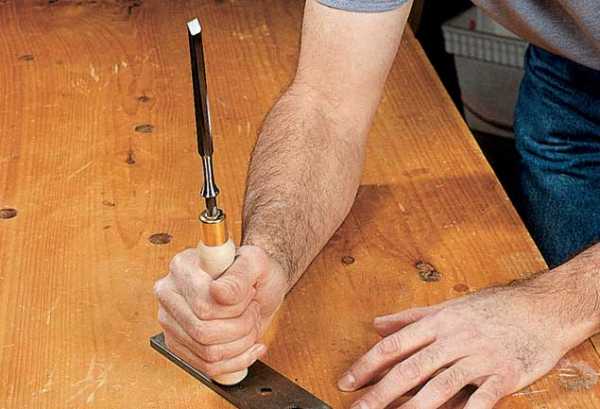

Сборка

Чтобы соединить долото и рукоятку, наденьте наконечник на место на конце рукояти долота, добавьте кожаную шайбу, если хотите, и начните запор в направляющем отверстии. Вы можете починить долото в тисках и надеть рукоятку. Я предпочитаю переворачивать долото и рукоятку и стучать концом рукоятки по столу станка или другому тяжелому куску железа.Сделанный таким образом, собственный вес лезвия загоняет запор в рукоятку, и мне не нужно беспокоиться о скольжении лезвия в тисках. Это займет некоторое время, но если вы не сильно недооценили размер пилотного отверстия, валик в конечном итоге будет плотно прилегать к концу рукоятки. Даже если отверстие слишком тесное, обоймы обычно содержатся в обойме.

Прижмите выступ в рукоятке, несколько раз ударив конец рукоятки о железную пластину или стол станка.

Ручная обработка ручки

Ручная обработка ручки

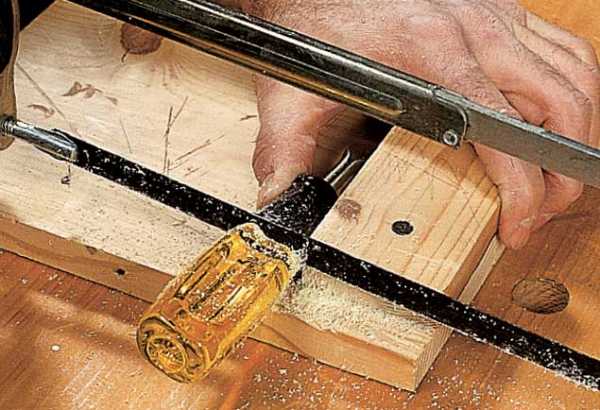

Если у вас нет токарного станка или вам нужна граненая ручка, ее легко отформовать вручную. Сложная часть расточка направляющего отверстия в ручке, так что лезвие и ручка будут выровнены. Лезвие, которое отклоняется от центральной линии ручки, может быть очень неудобным в использовании. Я думаю, что самый простой способ - это просверлить отверстие в квадратной заготовке ручки перед формовкой ручки. С помощью сверлильного станка отверстие может быть просверлено очень точно.Или заготовку можно прочно удерживать в тисках для ручного сверления. Установите квадрат или два, чтобы измерить углы.

Сделав надрезы в углу, чтобы предотвратить раскалывание по всей длине рукоятки, сформируйте седло обоймы с помощью зубила.

Если вы не уверены в совмещении направляющего отверстия и рукоятки, вы можете прикрепить лезвие к заготовке рукоятки.

Далее, сформируйте место для наконечника. Сделайте надрезы в каждом углу, чтобы предотвратить раскалывание за пределами седла наконечника.Затем аккуратно урежьте долотом, чтобы наконечник плотно прилегал к сиденью. Если вы уверены, что направляющее отверстие хорошо отцентрировано по длине заготовки, вы можете придать форму ручке, а затем собрать ее с наконечником и лезвием, как описано ранее. Если вы не уверены в ориентации направляющего отверстия, вы можете собрать ручку и лезвие, а затем придать форму с помощью выдвижного ножа и спиц, как показано на фотографиях. Это может быть немного неловко в некоторых местах, но это позволяет вам делать регулировки в ручке, чтобы сместить смещенное отверстие центра.

Нарисуйте линии на ручке вдоль осей лезвия.

Сформируйте рукоятку параллельно осям, чтобы обеспечить хорошее совмещение рукоятки лезвия.

Переработка долота или стамески очень приятна. Ручка ручной работы не может быть прочнее или долговечнее, чем заводская. Но это, безусловно, более личное и стоит сделать по одной этой причине.

От февральского номера 2002 года № 126

Рекомендации по продукту

Вот некоторые расходные материалы и инструменты, которые мы считаем необходимыми в нашей повседневной работе в магазине.Мы можем получить комиссию от продаж, указанных нашими ссылками; Тем не менее, мы тщательно отобрали эти продукты для их полезности и качества.

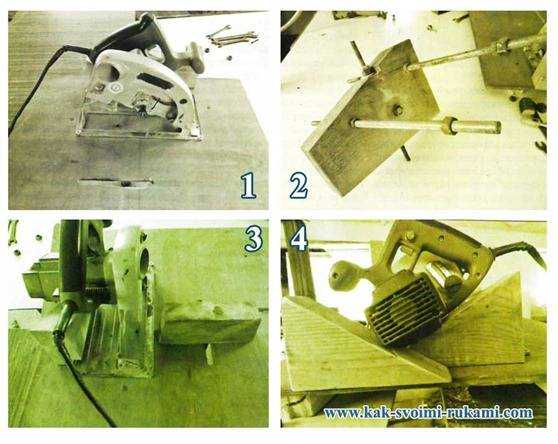

Если в домашней мастерской есть ручная циркулярная пила, легко изготовить настольный токарный станок (рану для обработки небольших деревянных заготовок). Я расскажу вам о своем опыте изготовления такого устройства

Если в домашней мастерской есть ручная циркулярная пила, легко изготовить настольный токарный станок (рану для обработки небольших деревянных заготовок). Я расскажу вам о своем опыте изготовления такого устройства

Токарный станок с ЧПУ

Для его изготовления мне понадобился кусок фанеры толщиной 10 мм размерами 700 × 1000 мм, резьбовой шпилька 16 мм длиной 1 м с гайками, болтами того же диаметра, шурупами и деревянными стержнями.

Ссылка по теме: Ленточно-шлифовальный станок своими руками - фото и дизайн

К краю листа фанеры прикреплена пила, сняв с нее диск. Для этого в платформе корпуса пилы и в фанерном основании просверлили несколько болтовых отверстий. Конструкция изначально была недостаточно жесткой, но постепенно, по мере сборки машины, она приобретала необходимую жесткость.

Рабочий вал пилы был поднят над основанием до максимально возможного уровня, чтобы можно было обрабатывать громоздкие заготовки.

Чтобы закрепить заготовку на пиле, я сделал замок в виде трезубца из головки болта подходящих размеров.

Чтобы закрепить противоположный конец заготовки, я сделал и закрепил на основании опору, называемую задней бабкой. Для обеспечения возможности обработки деталей различной длины на станке опора выполнена подвижной.

Для его изготовления необходимо было обрезать дубовую доску толщиной 50 мм. Размеры опоры были выбраны таким образом, чтобы после установки на основание ее вершина была немного выше оси вращения пилы, а ширина была немного больше диаметра щитка пильного полотна.В центре опоры от нижнего края отверстия было просверлено сквозное отверстие для крепления опоры к основанию.

В основании, параллельно оси вращения вала пилы, я выбрал сквозную канавку с шириной, равной диаметру крепежного штифта. На нижней стороне основания этот штифт фиксируется гайкой с большой шайбой, проходит через опору, а гайка и шайба также навинчиваются на нее сверху. Если вам нужно переместить заднюю бабку, просто немного ослабьте верхнюю гайку, установите переднюю бабку в нужное место и снова затяните гайку.

Это позволяет обрабатывать детали различной длины на станке. Затем на опоре, на оси вращения вала, он установил конический центр для фиксации обрабатываемой детали.

После этого две резьбовые шпильки (метровую шпильку, которую я распилил на две равные части) соединяли корпус пилы и заднюю бабку, сверляя в нужных местах отверстия для шпилек. В результате машина приобрела необходимую жесткость.

Мастер, как и задняя бабка, сделал из обрезки дубовой доски.Он также просверлил отверстие для крепления болта к основанию, а в самом основании вырезал паз, чтобы можно было поднять или отодвинуть стержень от заготовки.

На моей машине вы можете обрабатывать детали до 500 мм. Если вам нужно обрабатывать что-то дольше, вам понадобятся более длинные контакты. Для надежности под электродвигателем пилы подбивают опоры в виде деревянных клиньев.

Перед установкой на станке заготовки с обоих концов я делаю небольшие конические углубления.Затем я кладу один его конец на фиксатор, прикрепленный к пильному валу, а ко второму нажимаю центральный конус и фиксирую заднюю бабку. Лейтенанта устанавливаю на нужном расстоянии от подготовки и фиксирую. Теперь вы можете начать токарную работу.

Для обработки больших заготовок я уменьшаю скорость вращения пилы. Для этого я использую понижающий трансформатор с возможностью регулировки рабочего напряжения.

Смотри также: Ленточная пила своими руками

Токарный станок собственного производства своими руками - фото

Фото: 1.К фанерному основанию прикрутили пилу, сняв с нее лезвие пилы. 2. Задняя бабка прикреплена к основанию и корпусу пилы с помощью штифтов. 3. Благодаря прорези в основании сквозной канавки, стручок устанавливается на желаемом расстоянии от заготовки. 4. Деревянные клинья поддерживают электродвигатель пилы и придают конструкции машины дополнительную жесткость.

На фото выше: Токарный станок самодельного производства оснащен понижающим трансформатором для регулировки скорости вала, так как эта модель не имеет такой функции.

Токарный станок своими руками - вариант 2

Токарный станок по дереву из подручных средств

Из имеющихся деталей и запасных частей я собрал станок, на котором можно вырезать лопату для лопаты, ножку табуретки и другие полезные предметы в домашнем хозяйстве.

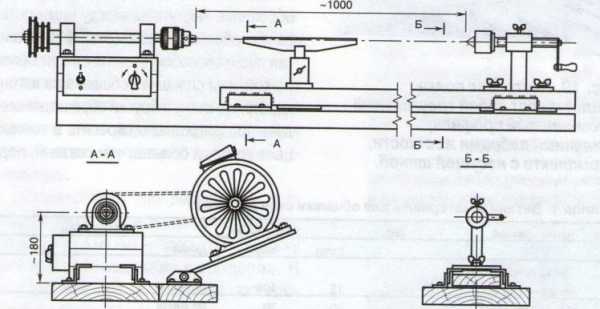

Собираем базу

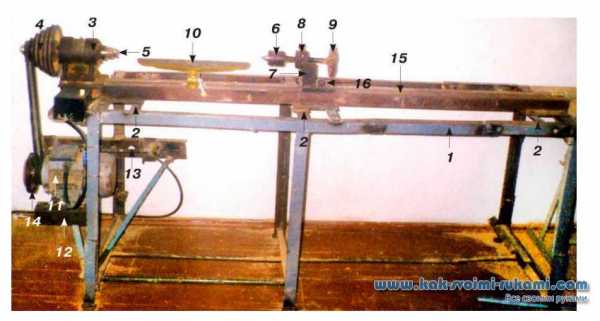

Из двух металлических уголков 50 × 50 мм длиной 2 м (см. Фото, п. 1) изготовили раму, соединив их в трех местах с металлическими пластинами (2) с помощью сварочного аппарата, который затем служил кронштейнами для крепления направляющих (15).Со старой сельскохозяйственной техники я подобрал узел (3), на валу которого, с одной стороны, я закрепил шестиколесный шкив с увеличивающимися диаметрами (от 50 мм до 250 мм) (4). С другой стороны, я исправил трезубец.

Настроить детали

Винт (6) выступает под стандартный центр для токарных станков. Корпус бабки (7) был изготовлен из канала шириной 100 мм и длиной 150 мм, приваривая пластину толщиной 8 мм (16) к прикладу в центре. В нем просверлили отверстие под болт d 16 мм для крепления бабки к направляющим.

Канал приварен к каналу с резьбой (8), он предназначен для закручивания винта, на обратной стороне которого крепится рукоятка-барашек (9) для захвата деталей в машине. Бригадир (10) взял из старого токарного станка. Подвеска двигателя (11) мощностью 1,1 кВт, 1500 об / мин. используется поворотный, регулируемый по высоте (12) и плавающий вдоль продольной оси (13).

Скорость можно изменить, переместив ремень вдоль двустороннего (14) (d 50 мм и d 200 мм) и шестигранного шкива.

Николай Бухало, Полтавская область Фото автора

© Автор известный мастер Владимир Легостаев, Москва