Какие детали изготавливают на фрезерных станках

Что такое фрезеровка?

Фрезерование – это способ обработки материала с использованием фрез. Обработка возможна вручную или станке.

Фреза – это режущий инструмент в форме цилиндра с острыми режущими зубьями. Фреза устанавливается во фрезерном станке, и за счет множества лезвий и большой скорости, срезает слои поверхности материала в обозначенном на чертеже месте.

От выбора фрезы зависит качество выполняемой работы.

Материалы для фрезеровки

Для фрезеровки можно использовать следующие твердые материалы: древесина, фанера, ДВП, ДСП, МДФ, акрил, ПВХ, поликарбонат, пенопласт, полистирол.

Области применения фрезеровки

|

Реклама Упаковка Мебельное производство Мебельные фасады Фурнитура Производство мебели |

Игрушки Дизайн интерьеров Настенные и потолочные панели Интерьерные украшения Витражи |

Наличники Производство дверей Промышленность Печатные платы Архитектура и строительство Архитектурные макеты |

Автомобильная промышленность Аэрокосмическая отрасль Тяжелое машиностроение |

Изделия на фрезерном станке

Наружная реклама

В рекламной сфере фрезерную резку используют для изготовления:

объемных букв, логотипов, световых коробов из акрила, ПВХ и композитных материалов, гардеробных номерков, ценников, прозрачных карманов для информационных стендов и уголков покупателей, ростовых фигур, фасадных вывесок, выставочных стендов, указателей, информационных табличек.

Фрезерный станок позволяет ускорить процесс создания сложных, фигурных деталей. А в рекламе витиеватые элементы не редкость.

Мебель

Не деревообрабатывающих станках ЧПУ можно создавать мебель и элементы фурнитуры.

Такой способ обработки дерева идеален в изготовлении уникальных предметов интерьера и мебели.

Многие мебельные заводы или предприниматели hand-made мебели используют в производстве ЧПУ-станки. И это правильно, так как запросы покупателей с каждым годом растут, то нужно подстраиваться под желания клиентов и удивлять.

Материал раскраивается, размечается и режется на фрезерном станке. Прорезка отверстий для крепежных элементов и фурнитуры также происходит с помощью фрез.

Дизайн интерьера

Хотели украсить квартиру декоративным предметом, который увидели в своих снах, но никак не можете найти в магазинах? Обратитесь в компанию "Black&White" за чертежом и изготовлением деталей.

Декоративные панели, панно, объемные картины и другие декоративные элементы - и это ещё не полный список того, что можно создать на фрезерном станке.

На фрезерном станке можно создать декоративную не только из дерева.

Архитектурные макеты

Для создания миниатюрных копий объектов, зданий, проектов строительства применяются разные техники, фрезерование в том числе. Фрезерный станок режет материал с высокой точностью, по линиям чертежа. Фреза соблюдает все размеры, а края деталей получаются ровные.

Фрезерная резка в макетировании помогает создать сложные проекты и детали.

Детские игрушки

В мире активно идет борьба за экологию. Многие люди уже отказались полностью от пластика, кто-то только перестраивает свое мышление и образ жизни. В городах появляются пункты по сортировке мусора, компании заменяют пластиковую упаковку на натуральную, кофейни предлагают налить кофе в вашу кружку, чтобы не использовать картонные и многое другое. Родители начинают беспокоиться за здоровье детей и переходят на качественные одежду, обувь и развивающие продукты. Поэтому игрушки из дерева - это экологически чистый продукт, которые разовьет ум ребенка и обезопасит от внезапной сыпи или аллергии.

Сувенирная продукция

Из сувенирной продукции на фрезерном станке можно изготовить несчетное количество продукции: значки и медали, магниты, памятные знаки, декоративные тарелки, предметы-символы, блокноты, брелоки и многое другое.

Корпоративные, туристические, праздничные сувениры всегда пользуются спросом.

Люди генерируют идеи, придумывают дизайн, хотят выделяться на фоне стандартных подарков, а мы помогаем в этом: создаем при помощи ЧПУ фрезеровки необычные фигурки, которые порадуют близкого человека.

Другие идея для изделий на фрезерном станке

Скульптуры. На фрезерном станке можно создать мини-скульптуру или с человеческий рост. Такие изделия впишутся в интерьер, садовый участок или городской сквер.

Для создания скульптур станок оснащают поворотным устройством, которое позволяет обрабатывать изделие со всех сторон.

Подарочная и декоративная упаковка. Коробки, шкатулки, сундуки из фанеры или натуральной древесины для хранения ювелирных изделий, открыток, фотографий, писем и необычное преподнесение подарка.

Шахматные наборы. Необычные шахматные фигуры - хороший подарок для шахматиста, коллекционера изделий под заказ или человека, у которого уже всё есть. Шахматы, изготовленные на фрезерном станке, обладают точным контуром, поражают разнообразием форм и стилей. Древесина - популярный материал для изготовления шахматных наборов. Но можно встретить также из металла, пластмассы или даже камня.

Карнизы, плинтуса, балясины - популярные заказы на фрезеровку. Такое направление пользуется спросом благодаря управлению фрезером с компьютера и созданию сложных узоров по желанию клиента. Деревянные колонны и рейки украсят ваш дом как снаружи, так и внутри.

Детали фрезерного станка и их функции

Основные детали фрезерования Машина дана:

Основа машины серый чугунное литье точно обрабатывается на его верхней и нижней поверхностях и служит член фонда для всех остальных частей, которые опираются на него. Он несет колонна на одном конце. В некоторых машинах бейдж выдолблен и работает как резервуар для смазочно-охлаждающей жидкости.

Колонна основная поддерживающая рамка установлена вертикально на баж.Колонна коробчатой формы. Сильно ребристый внутри и дома все приводные механизмы для подачи шпинделя и стола. Передняя вертикальная поверхность колонны точно обработана и имеет с ласточкиным хвостом направляющими способами поддержки колена. Вершина колонны закончена держать за руку, которая простирается наружу в передней части машины.

Колено жесткое серого утюга литье, которое скользит вверх и вниз по вертикальному пути грани колонны. регулировка высоты осуществляется с помощью подъемного винта на основании, которое также поддерживает колено.В колене находится механизм подачи стола, а в различные элементы управления, чтобы управлять им. Верхняя поверхность колена формируется скользящим способом для седло для обеспечения поперечного перемещения стола.

Седло расположено сверху колена, которое скользит по направляющим, установленным точно под углом 90 к лицевой стороне колонны. Винт поперечной подачи в верхней части колена входит в зацепление с гайкой нижней части Седло, чтобы переместить его горизонтально, рукой или силой, чтобы применить поперечную подачу. Вершина Седло аккуратно обработано для обеспечения направляющих путей к столу.

Стол отдыха на путях на седло и продольно продвигается. Вершина стола точно закончена и Т-образные пазы предназначены для закрепления работы и других приспособлений на ней. Свинец винт под столом зацепляет гайку на седле для перемещения стола горизонтально рукой или силой. Продольное перемещение стола может быть ограничивается фиксацией поездки собаки на стороне стола. В универсальных машинах, стол также может быть повернут горизонтально. Для этого таблица установлен на круглом каркасе, который в свою очередь установлен на седле. круговая пластинка градуируется по степени.

Свисающий рычаг установлен на верх колонны выходит за границу колонны и служит опорой подшипника может быть предоставлен ближе к резцу. Может быть более одной опоры подшипника предусмотрено для беседки.

Передняя распорка - это дополнительная опора, которая устанавливается между колено и плечо для обеспечения дополнительной жесткости к оправке и колену. передняя скоба имеет прорези для регулировки высоты колена по отношению к над рукой.

-

шпиндель

шпинделя станка находится в верхней части колонны и получает питание от двигателя через ремни, шестерни и сцепления и передать его в беседку переднего конца шпиндель просто проецируется с лицевой стороны колонны, и он снабжен коническое отверстие, в которое могут быть вставлены различные режущие инструменты и оправки. Точность обработки металла резцом зависит, прежде всего, от точности, прочность и жесткость шпинделя.

-

Беседка

Беседка считается продолжением шпинделя станка, на котором резцы надежно установлены и вращаются. Беседки изготавливаются с коническими хвостовиками для правильного выравнивания со шпинделями станка, имеющими конус дыра в носу. Конический хвостовик беседки соответствует конусу Морзе или Самовосстанавливающийся конус, значение которого составляет 7:24. Беседка может поддерживаться на самом дальнем конце от нависающей руки или может быть консольного типа, который называется заглушка.

[Полное руководство по DIY]

Шаговый двигатель для фрезерного станка с ЧПУ…

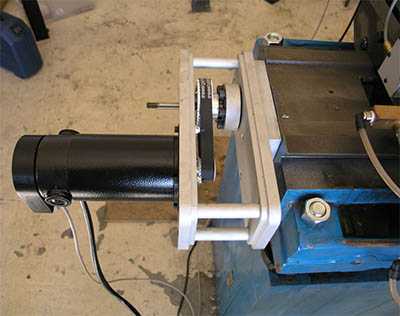

На фотографии выше показан типичный шаговый двигатель для фрезерного станка с ЧПУ. Так называют Stepper Motors, потому что они предназначены для движения с дискретными ступенями . Типичный шаговый двигатель может двигаться за 200 шагов за оборот; около 1,4 градуса за шаг.

Обратите внимание, что данный конкретный мотор имеет водонепроницаемое соединение.Это важно, если на вашей машине когда-либо будет залито охлаждающее средство - охлаждающая жидкость и электрика будут плохо смешиваться.

Stepper Motors - самый распространенный двигатель для проектов ЧПУ, но большинство коммерческих ЧПУ, по крайней мере, промышленного качества, используют Servo Motors .

Вот серводвигатель, который я использовал в своем проекте для преобразования мельницы RF-45 в ЧПУ:

Серводвигатель с ременным приводом…

В чем разница между сервоприводом и шаговым двигателем?

Основное отличие состоит в том, что сервоприводы имеют с замкнутым контуром , а шаговые двигатели - с разомкнутым контуром .

К сервоприводу подключено устройство, называемое энкодером. Вы можете видеть это на фотографии как маленький черный ящик на задней панели сервомеханизма, к которому подключен серый кабель.

Типичный оптический датчик положения вала для серводвигателя…

Энкодеры - это датчики, которые показывают сервоприводу, как далеко он продвинулся. Этот сигнал обеспечивает обратную связь с контроллером, что дает ряд преимуществ и повышает производительность. Обратная связь объясняет, почему он называется «Замкнутый цикл».

При использовании шагового двигателя контроллер сообщает ему о необходимости сделать шаг, и он просто должен предположить, что он это сделал.

Почему бы и нет?

В большинстве случаев это так, но когда это не так, двигатель теряет шаги. Это происходит, если мы просим двигатель сделать что-то, что слишком сложно сделать. Это случается не часто, но случается чаще, чем хотелось бы.

Потерянные шаги ограничивают точность станка с ЧПУ.

Сервоприводытакже работают лучше в том смысле, что они вырабатывают энергию в более широком диапазоне и часто на более высоких оборотах.Это может привести к более быстрым движениям оси и лучшему ускорению.

Наконец, сервоприводы имеют более высокое разрешение. Степпер имеет 200 шагов на оборот. В настоящее время давайте проигнорируем идею Microstepping, потому что она не надежна как способ увеличения разрешения нашей машины. Теперь, когда 200 шагов проходит через ходовой винт и, возможно, ремень или другой привод, поэтому фактическое расстояние, пройденное за 1 шаг, может быть довольно маленьким. Но есть конечное расстояние.

Сервокодер обычно имеет 1024 позиции, которые он может измерять, и даже 4096 позиционных кодеров не являются редкостью.Это число, 1024, становится серво-эквивалентом 200 шагов, поэтому мы можем видеть пятикратное улучшение разрешения.

Есть много плюсов и минусов Сервос против Степперов. Эта статья дает вам полный совок:

[Servos vs Stepper Motors / Open vs Closed Loop в ЧПУ]

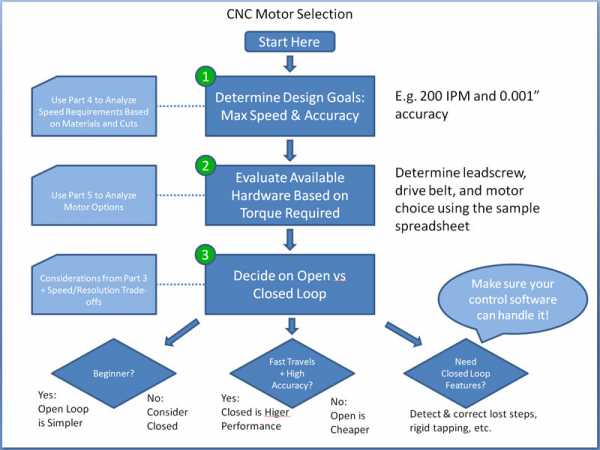

Выбор подходящих двигателей для вашего проекта ЧПУ

Как вы можете себе представить, есть научный процесс, который вы можете использовать, чтобы выбрать правильные двигатели для вашего проекта ЧПУ. Требуется несколько шагов:

1.Решите, хотите ли вы Servos или Steppers.

2. Определите диапазон подачи, который вам нужен для вашего станка с ЧПУ, на основе материалов и резцов, которые вы будете использовать с ним.

3. Определите требования к ускорению для вашей машины. Примечание. С вами постоянно связываются люди, которые хотят использовать G-Wizard для определения силы резания, чтобы они знали, какой двигатель выбрать. Плохие новости: вы будете сожалеть, если будете следовать по этому пути, потому что ускорение - это то, что определит производительность вашей машины, и для ускорения оси требуется гораздо больше усилий, чем просто удерживать на ней силы резания.

С учетом информации, полученной на этих этапах, вы можете сделать очень грамотный выбор того, какие двигатели использовать.

Конечно, у нас есть статьи, которые проведут вас через этот процесс:

[Определение ваших потребностей в производительности движения (# 2)]

[Силы ускорения и резания (# 3)]

[Выбор окончательного варианта двигателя с ЧПУ]

Вот графическое резюме процесса принятия решений, описанного в 3 статьях:

Примечание : Микрообработка - это урок 16 нашего мастер-класса «Бесплатные каналы и скорости электронной почты». Нажмите здесь, чтобы узнать больше о мастер-классе.

Введение в микрообработку

похожи, но работают в другом мире, чем обычные фрезы…

Макино говорит, что микро-фрезерование включает в себя функции меньше, чем около 0.001 ″ (на самом деле они меньше 0,00098 ″). Чуть более распространенное определение гласит, что оно включает режущие инструменты диаметром менее 0,015 дюйма и допуски, измеряемые в десятых долях. В любом случае, это очень маленькие цифры.

Учитывая, что мы обычно хотим, чтобы точность составляла примерно 1/10 от требуемых допусков, для микрообработки требуется точность в диапазоне 0,0001 ″ или меньше. Фрезы размером менее 1/8 дюйма или около 3 мм используются для микрообработки. Мир микрообработки - это либо очень мелкие детали на деталях нормального размера, либо очень мелкие детали.Часть работы, проделанной с помощью микрообработки, поистине прекрасна и зрелищна. Рассмотрим эти крошечные кубики Тернера, например:

Изысканные кубики токаря с микрообработкой…

Какие вещи требуют этой крошечной работы?

Существует много приложений для микрообработки, таких как:

- Микрофлюидика, где обрабатываются крошечные каналы для жидкостей.

- Микроволны, где частоты настолько высоки, что сигналы распространяются в крошечных волноводах, а не по проводам.Эти волноводы часто бывают микромашинными.

- Волоконная оптика, которая предполагает точное использование лазеров и фокусировку света с очень жесткими допусками.

- Медицинские компоненты, которые часто требуют крошечных винтов и других устройств.

- Полупроводник и электроника, где миниатюризация и даже наноразмерные технологии становятся нормой.

Все эти и многие другие применения требуют использования методов микрообработки.

Это другой мир на весах для микрообработки

Микро-концевые фрезы живут в другом мире, чем большинство наших фрез.Формулы и расчеты подач и скоростей, которые работают достаточно хорошо для больших резцов, требуют небольшой корректировки для меньших резцов, чтобы учесть эти изменяющиеся условия. Большой Кайзер предполагает, что эти изменения в физике резки начинаются с диаметром инструмента 0,100 ″ или меньше. Это больше, чем ожидают многие, и больше, чем мы обычно думаем как микрообработка.

Какие изменения происходят в этих масштабах?

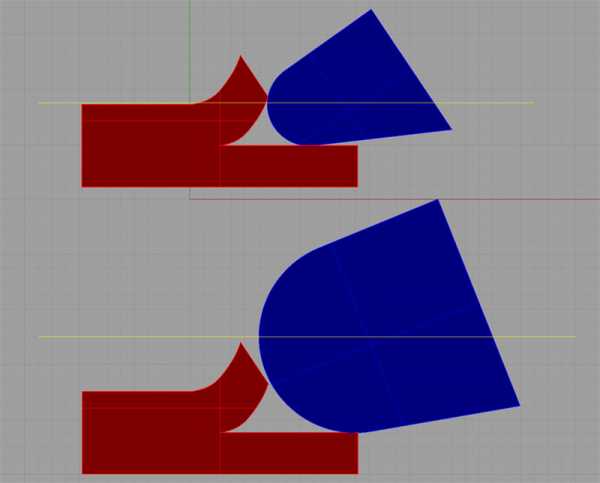

Например, геометрия в этих масштабах такова, что грабли на резцах почти всегда отрицательны.Чтобы понять, почему это так, рассмотрим нашу диаграмму, которая показывает, как происходит трение, когда нагрузка на стружку становится слишком низкой относительно радиуса режущей кромки:

Две нагрузки на стружку: верхняя имеет толщину стружки> радиус края инструмента Внизу толщина стружки <радиус края инструмента и, следовательно, показывает отрицательный рейк. Это также более вероятно, чтобы пахать или тереть в этих весах.

Существует ограничение на то, как могут быть изготовлены острые микрорезы, и, следовательно, они с большей вероятностью будут работать в режиме отрицательного передвижения, где вспашка и протирка являются нормой, а не чистым срезанием стружки, как в случае с обычной механической обработкой.В результате Ассоциация производственных технологий говорит:

Принципиальное различие между операциями макро- и микрообработки проявляется и проявляется в доминировании явлений вспашки и трения на переднем крае резания и необходимости учитывать микроструктурные эффекты. Как только подача на зуб становится порядка радиуса режущей кромки инструмента, макромасштабный передний угол не имеет значения.

Для действительно небольших резцов сила резания вдвое превышает обычные расчеты, и нагрузка от стружки должна быть еще ближе согласована с рекомендациями производителя во избежание трения.На самом деле, силы резания могут быть еще хуже, и исследования, проведенные Ассоциацией производственных технологий, в 10-20 раз больше, чем предсказывают традиционные модели обработки.

При микрообработке существует четко выраженная минимальная толщина стружки, которая должна соблюдаться, если операция обработки будет успешной. Ниже этой толщины стружка просто не образуется. На самом деле, большинство микро-фрезерования включает в себя соотношение между толщиной стружки (нагрузкой на один зуб) и радиусом режущей кромки, который является предельным.Часто чип создается не каждой революцией. Другими словами, микросхемы формируются с перерывами, и когда они формируются, они больше, чем можно было бы рассчитать по расчетным нагрузкам на микросхемы. Разница между объемом чипов, образующихся при «обычных» операциях измельчения и микро-измельчении, может достигать 9-кратного значения для микро-измельчения и обычно составляет порядка 2-3-кратного.

Проблема более высоких сил резания состоит в том, что сами микромашинные фрезы имеют небольшой размер и меньше способны противостоять прогибу инструмента.Они более хрупкие и с большей вероятностью ломаются перед лицом прогиба, более высоких стружечных нагрузок относительно их размера и более высоких сил резания.

Наше программное обеспечение G-Wizard для подачи и скорости учитывает все это и хорошо подходит для обеспечения подачи и скорости для ваших крошечных резцов. G-Wizard автоматически переключится на соответствующие алгоритмы микрообработки при уменьшении диаметра фрезы. Если вы еще не пробовали G-Wizard, особенно если вы планируете микро-фрезерование, найдите время, чтобы присоединиться к бесплатной 30-дневной пробной версии.

Что требуется для успеха микрообработки?

1. Точность : Как описано, микрообработка начинается с элементов размером около 0,001 ″, а для этого требуется точность в диапазоне 0,0001 ″.

2. Минимальное биение : Макино предполагает, что биение является проблемой № 1 для срока службы инструмента при микрообработке. В некотором смысле биение сродни точности - это означает, что каждая режущая канавка должна располагаться именно там, где она должна находиться вдоль оси вращения шпинделей. Биение заставляет некоторые флейты выполнять больше работы, чем другие, и это может заставить флейту сделать более глубокий разрез, чем ожидалось.Это тяжело для хрупких микрорезов, которые уже выдерживают очень небольшую загрузку стружки. Мы написали целую статью, чтобы помочь вам измерить и исправить биение шпинделя.

Plus, вот видео, которое я сделал для режущего инструмента, о том, как увеличить срок службы микрообрабатывающего инструмента за счет сокращения биения:

3. Уход за отклоняющими и режущими силами : Небольшие инструменты изгибаются намного легче, а задействованные усилия в 2-20 раз больше, чем предсказывают традиционные модели обработки.Всегда используйте самый короткий инструмент, чтобы максимизировать жесткость. Для траекторий может потребоваться комбинировать черновую и чистовую обработку, поскольку элемент может быть слишком тонким для отдельных путей черновой и чистовой обработки.

Маленькие инструменты легче отклоняются…

Вот отличная статья, которая поможет вам управлять отклонением инструмента.

4. Уход за стружкой и подачей : если радиус режущей кромки совпадает с нагрузкой стружки, фактический передний ход режущего инструмента не имеет значения, и он ведет себя как отрицательный передний режущий инструмент.Существует очень узкий диапазон допустимых нагрузок стружки, прежде чем срок службы инструмента и его поломка становятся проблемой.

5. Высокая скорость вращения шпинделя для обеспечения разумной скорости подачи в пределах ограничений по загрузке стружки, которые могут выдерживать микрорезы . Принимая во внимание то, что нагрузки на стружку учитываются в зависимости от геометрии фрезы на микроуровне, единственный способ увеличить скорость станка - это использовать высокие обороты шпинделя, чтобы обеспечить приемлемые скорости подачи в пределах ограничений на загрузку стружки, которые могут выдерживать микрорезы.

6. Программное обеспечение . Вы не можете слышать о состоянии фрезы при микрообработке, поэтому вам придется правильно настроить подачу и скорость с первого раза. Аналогичным образом, очень небольшое отклонение инструмента в неподходящий момент мгновенно сломает ваши фрезы, поэтому вам нужны высококачественные траектории. Инвестируйте в программное обеспечение, которое поможет вам справиться с этими проблемами - микрообработка - это не то, что вы делаете на слух или «чувствуете себя интуитивно».

7. Осмотр . По большей части вам будет трудно использовать микрометр для точного измерения этих крошечных частей вручную.Магазины, заинтересованные в микрообработке, должны будут сделать некоторые капитальные вложения в улучшенные возможности контроля. Это означает микроскопы изготовителя инструмента и часто системы машинного зрения. Лазеры и 3D-сенсорные датчики могут играть роль, но при микрообработке детали могут быть слишком малы для них. Наше полное руководство по метрологии проведет вас через многие из этих измерительных приборов.

Четыре ключевых вопроса, которые приводят к поломке микро-мельниц

Со временем некоторые вопросы и запросы начинают выделяться, и наиболее распространенные вопросы, о которых мы часто слышим, - это то, что машинисты слишком часто ломают свои тонкие микро-фрезы и другие крошечные фрезы, и им хотелось бы узнать, как избежать Это.Микромельницы, конечно, более тонкие, чем обычные, но, как уже упоминалось, они также работают в разных условиях. Есть четыре ключевых вопроса, которые приводят к большей вероятности поломки микро-мельниц.

Давайте рассмотрим каждого по очереди.

Runout - самая большая проблема

Как упомянуто выше, проблема номер один - биение. Есть несколько источников биения:

- биение шпинделя при фактических оборотах. Это измеряется по отношению к конусу шпинделя.

- Держатель инструмента и выбой цанги

- биение флейты относительно хвостовика.Измельчитель инструмента, возможно, не сделал канавки идеально симметричными и концентрическими относительно хвостовика. Обычно можно найти инструменты, у которых канавки имеют биение 0,010 мм (0,0004 ″) или более относительно хвостовика инструмента.

Все эти источники биения складываются, и вам нужно думать о биении как о добавке к загрузке чипа. Деликатные микрорезы уже очень скупы на то, какую стружку они могут выдержать. Чтобы биение не стало ограничивающим фактором, его необходимо поддерживать не более чем на 10% от диаметра фрезы.Чем меньше резак, тем труднее достичь этого идеала.

Для резца 0,010 дюйма нам нужно, чтобы общее биение было меньше одной тысячной дюйма. Не слишком много, чтобы ожидать.

Но когда мы начнем использовать резцы 1/10 такого размера, биение из всех источников должно быть меньше десятой. Это очень требовательно!

Высшие силы резания относительно размера

Из-за зависимости толщины стружки от радиуса режущей кромки микромельницы требуют больше энергии, чем обычные концевые фрезы, в зависимости от скорости удаления материала.Как будто материал для микромельницы на самом деле сложнее, чем для обычной мельницы. Усилие резания больше, чем в 2 раза, согласно одному источнику, и маленький резак может превысить предел изгиба. Это хорошая причина, чтобы держать прогиб инструмента в определенных пределах, используя калькулятор, который выполняет вычисления прогиба инструмента, такие как G-Wizard.

Большая вероятность засорения стружки

Микро-мельницыгораздо более подвержены поломкам из-за засорения стружки.Доступное пространство для стружки между канавками меньше, и засорение происходит гораздо быстрее. По этой причине некоторые машинисты предпочитают использовать фрезы HSS, которые могут сгибать больше, чем твердосплавные без разрушения. Если стружка засоряется, резак, скорее всего, сломается за относительно небольшое число оборотов.

Для более твердых материалов машинисты также предпочтут 2-х фрезерные микро-фрезы, даже в таких материалах, как сталь, где они используют 4 или более флейт в обычном фрезеровании. Причина состоит в том, что микро-фрезерование производит больший объем стружки, чем при обычном фрезеровании, и меньшее количество канавок обеспечивает большее пространство пищевода.Но есть компромисс. При наличии большего количества канавок вы можете быть уверены, что в канавке всегда есть канавка, что снижает вибрационные «механические удары», которые ассоциируются с фрезами.

Большая вероятность застройки (BUE)

Наращивание кромок (BUE) гораздо более вероятно на микрорезке. Это также приводит к увеличению требуемой силы, что приводит к большему прогибу, что приводит к поломке. Ответ здесь заключается в том, чтобы использовать меньшую глубину резания и меньшие проходы, а также обеспечить надлежащее смазывание от тумана или наводнения (туман часто предпочитается для микрообработки).

17 советов по минимизации поломок микро-мельниц и других крошечных резаков

Учитывая этот набор проблем, давайте посмотрим, как минимизировать поломку микро-мельницы с этими советами.

Во-первых, во-первых, вы должны иметь правильную подачу и скорость для этих резцов. Как уже упоминалось, наше программное обеспечение G-Wizard для подачи и скорости учитывает все это и хорошо подходит для обеспечения подачи и скорости для ваших крошечных резцов.

Для достижения наилучших результатов, вы должны выходить за рамки подачи и скорости.Вот несколько мыслей о том, где искать проблемы, когда вы ломаете маленькие фрезы:

1. Начните с атаки Атака

Недорогие станки обычно имеют большее биение шпинделя, чем высокопроизводительные ЧПУ. Биение представляет собой реальную проблему при микро-фрезеровании, потому что вы должны думать о биении как% от диаметра фрезы. Следовательно, маленький режущий инструмент выдерживает очень небольшое биение, и чем меньше режущий инструмент, тем меньше допустимое биение. Вспоминая источники биения (шпиндель, держатель инструмента и соотношение канавок и хвостовика), общий запас биения должен составлять менее 10% диаметра фрезы для достижения наилучших результатов.

Даже очень дорогие станки с ЧПУ могут работать с чрезмерным биением для микрообработки, так как подшипники начинают выходить из строя. Биение может также ухудшиться вашим держателем инструмента. Однажды у меня была новая цанга ER32, которая оказалась плохой. Это выглядело идеально, но я ломал маленькие ножи в нем справа и слева. Я был убежден, что мой дешевый цанговый патрон был виноват, но я в конечном счете отследил его до совершенно новой цанги. Замена сразу улучшила мои результаты. Точно измерить биение на крошечных концевых мельницах довольно сложно, но важно помнить об этом источнике неприятностей.

На самом деле, это становится еще хуже, особенно для действительно маленьких резцов. Высококачественные цанги ER подходят только для биения 0,010 мм. Вы можете добиться большего успеха с цангами в стиле UP и уменьшить биение до 0,005 мм. Но это все еще может быть слишком много. Вам понадобятся сверхточные цанговые системы, разработанные для микрообработки, чтобы спускаться до 0,001 мм или меньше.

Слишком сложно измерить биение в установке для микрообработки. DTI, даже десятый показатель, недостаточно точен. Лучшие специалисты в этой области наймут специалиста, который придет и проверит, используя лазерное или емкостное сопротивление.

Последняя мысль о биении. Я упомянул, что слишком большая нагрузка от стружки ломает резцы Биение размещает большую часть работы только на нескольких или даже на одной флейте в зависимости от того, как флейта ориентирована относительно направления биения. Следовательно, большое биение в процентах от диаметра инструмента увеличивает нагрузку на стружку на тот же%. Если вы уже близки к «краю», вы сломаете резак так же уверенно, как и набор дополнительной стружки любым другим способом.

2. Очистить фишки!

При микро-фрезеровании очень важно сохранять чистоту стружки.Я всегда съеживаюсь, когда вижу картину с кучей стружки, нарезанной вокруг ножа. Пересчитать фишки и попытаться протолкнуть новые фишки мимо кучи старых - это действительно тяжелая работа на вашем бедном старом резаке, а микрорезы еще менее способны выполнять эту работу. Старайтесь не загонять их в глубокие прорези и карманы, за исключением случаев, когда требуется минимальная глубина реза и шаг за проход.

Поток охлаждающей жидкости не обязательно является панацеей. Действительно крошечные ножи счастливее от тумана, так как давление самого наводнения может быть тяжелым для ножа.Кроме того, слишком малый поток или плохо направленный поток может иногда накапливать стружку даже при хорошей системе затопления.

Если вы научитесь быть параноиком по отношению к стружке в зоне резания, вы сразу же увидите преимущества в сроке службы и чистоте поверхности.

Обратите внимание, что если ваши фрезы особенно малы, вы достигли точки снижения отдачи или даже повреждения от охлаждающей жидкости от наводнения, потому что сила наводнения может отклонить инструменты и заготовку. Попробуйте систему тумана и используйте как можно более низкую вязкость охлаждающей жидкости.Некоторые, например Datron, даже используют спирт для микрообработки охлаждающей жидкости.

Наконец, учитывайте меньшее количество канавок при обработке более твердых материалов. Они имеют большую площадь пищевода, что дает больше места для эвакуации чипсов. Чипсы, изготовленные из твердого материала, могут очень быстро повредить микрорезак.

3. Остерегайтесь прогиба инструмента

G-Wizard позволяет рассчитать отклонение и даже оптимизировать разрезы, чтобы удерживать их до предела отклонения. Отклонение так же, как биение для небольших резцов, и становится легко забыть о слишком большом вылете инструмента, потому что проклятые предметы настолько малы, что кажется, что выдается только небольшое количество.

Что хуже, так это то, что между крошечными размерами резака и увеличенными усилиями резания слишком много

Отклонениегораздо более распространено в применениях микрообработки.

4. Избегайте вибрации и вибрации

Болтовня жесткая на любом инструменте, но она может быть мгновенной смертью для микрорезателей. Хуже того, вы не сможете услышать это в микро-приложениях - это просто недостаточно громко.

Болтовня - это функция жесткости, которая противостоит отклонению, склонности вибрировать и возбуждать болтовню, а также резонансу.Данная комбинация инструментов на данном станке будет иметь определенные резонансные частоты, на которых возникает вибрация. Ваша задача - избежать их. Смотрите нашу главу о болтовне для получения дополнительной информации об этом.

Кроме того, обратите внимание на геометрию инструмента, которая сводит к минимуму вибрации, такие как переменные углы спирали, передние углы и расстояние между канавками. Эти изменения гарантируют, что каждая режущая кромка создает вибрации на разных частотах. Когда они все одинаковы, вибрации будут усиливать друг друга, делая болтовню намного более вероятной.

Вибрация тоже проблема. Некоторые магазины выдают уведомление во время критических операций по микрообработке, требуя от операторов не выполнять черновую обработку на других работах.

Некоторые дополнительные советы от Micromanufacturing.com:

5. Сохраняйте жесткость установки и крепления.

Здесь мы снова пытаемся свести к минимуму болтовню. Тщательная проверка состоит в том, чтобы выбрать порядок операций, чтобы сохранить как можно большую жесткость детали в начале процесса обработки.

6. Не «бейби» режущий инструмент при загрузке стружки, чтобы не резать так мало, что режущий инструмент трут вместо режущего инструмента.

7. Используйте инструменты с нечетным количеством зубьев, такие как концевая фреза с 3 канавками. Они обеспечивают меньшую вибрацию и больший клиренс.

8. Рассмотрите инструменты HSS вместо твердосплавных - они менее хрупкие и могут немного «изгибаться».

9. Использование HSM Toolpaths

Эти траектории инструмента, такие как Трохоидальная обработка, направлены на создание постоянных сил резания по всей траектории.Это делает их намного мягче на деликатных микрорезах.

10. Для микрооборота требуются точные регулировки Y

При микровращении вам понадобится гораздо точнее установить Y (высоту) инструмента, чем при обычном точении. Для некоторых приложений может потребоваться возможность регулировки в пределах 1 или 2 десятых. Запланируйте заранее, как вы установите инструмент точно по отношению к осевой линии вашего шпинделя.

11. Шарик может быть лучше для черновой обработки

При создании микро-пазов с прямоугольными краями начните черновую обработку с шариковым концом, а затем с помощью фрезы с квадратными краями.Это минимизирует нагрузку на резец с квадратными кромками. Мы все знакомы с тем, как радиус на краю квадратной концевой фрезы (часто называемый резаком с закругленной головкой) может увеличить срок службы инструмента. Это аналог микрообработки. На микроуровне вам нужен гораздо больший радиус шарика, чтобы что-то изменить.

12. Особенности CADCAM для микро-фрезерования

Прежде всего, убедитесь, что настройки разрешения программного обеспечения CADCAM соответствуют задаче.

Настройки разрешения по умолчанию в большинстве программ CAD и CAM прекрасно подходят для типичных задач обработки, но они могут быть недостаточно точными, чтобы хорошо работать при микрообработке крошечных элементов.Для достижения наилучших результатов вам потребуется перейти к 5 цифрам точности, в зависимости от того, насколько малы ваши детали.

К сожалению, требование более высокой позиции заставит программное обеспечение работать намного медленнее, и это может производить намного большие программы g-кода. Вам может потребоваться более мощные рабочие станции для запуска программного обеспечения, и вам может потребоваться больше памяти на ваших станках с ЧПУ или система капельной подачи, чтобы справиться с большими размерами программы.

Больше советов CADCAM:

- Отрегулируйте размер сетки, точность и разрешение ваших CAD и CAM, чтобы иметь дело с очень маленькими функциями, обнаруженными в микрообработке.Проблемы перевода CADCAM представляют собой высокий риск из-за этих проблем точности.

- Вход и выход резца особенно важны для срока службы инструмента. Помните о стратегиях, которые позволяют вашему резцу грациозно входить в материал с минимальным ударом и напряжением. Подробнее об этом см. В нашей главе «Вопросы траектории».

- стратегии остаточной обработки ценны, так как очистка траекторий часто является требованием при микрообработке. Учитывая экстремальную конусность инструмента для микро-фрезерования, пакет CAM должен использовать свою остаточную обработку, чтобы избежать столкновений с заготовкой и хвостовиком инструмента при последовательных проходах.Убедитесь в том, что Rest Machining вашего программного обеспечения CAM рассчитана с достаточной степенью точности.

- Существует много общего между высокоскоростной обработкой (HSM) и микрообработкой. Например, необходимость избегать резких движений инструмента, что часто достигается с помощью закругленных входов в углы. Тем не менее, округление может стать проблемой в микро-фрезеровке, которая обычно имеет очень маленькие переходы. Закругление меньше шага, вероятно, создаст резкое движение, в то время как закругленные углы, большие, чем шаг, могут создать ребра и промежутки между последовательными проходами и вызвать чрезмерные гребешки.Существуют специализированные траектории для обеспечения высокого качества поверхности и предотвращения таких зазоров и выступов. К ним относятся CBP (очистка между проходами), CBL (очистка между слоями) и обработка гребней.

- Эффективная обработка покоя с разрешением, соизмеримым с микрообработкой, имеет решающее значение. Остальная механическая обработка позволяет очистить траектории инструмента, а также точно знать, сколько материала удаляется в каждой точке траектории, так что подача и скорость могут оптимально варьироваться вдоль траектории.

13. Требуется частота вращения шпинделя

Как правило, для микромашинной обработки вам нужны более высокие обороты, если только вы хотите добиться более высокой скорости подачи, чтобы быстрее выполнить работу и улучшить качество обработки поверхности (еще один допуск, который часто намного жестче при микромашиновой обработке).

Сколько достаточно?

Некоторые цифры, которые я нашел при исследовании этой статьи:

- Вы можете сверлить отверстия размером до 0,005 ″ с помощью шпинделя со скоростью вращения 10 000 об / мин, если вы минимизируете биение и вибрацию.

- шпиндель со скоростью 15000 об / мин подходит для микрообработки с инструментами диаметром до 0,03125 ″. Меньшие диаметры потребуют большего для достижения разумных скоростей подачи и отделки поверхности.

Если шпиндель вашей машины не способен выполнять эти обороты, перед заменой станка рассмотрите вспомогательный вспомогательный шпиндель.

14. Точечные отверстия для микродрели

Хотя точечное сверление при обычной механической обработке требуется реже, чем многие ожидают, вы уменьшите поломку микро-сверл, обнаружив диаметр посадочного места на 5% больше диаметра бурового долота.

15. Держите свои инструменты Sharp

Sharp - относительный термин. Для крошечных микрорезок они никогда не бывают достаточно острыми. Это означает, что вам придется работать сверхурочно, чтобы не усугубить ситуацию. Замените при первом же признаке, что они теряют преимущество. Следите за тем, чтобы края микрорезаков не соприкасались с другими микрорезами, находящимися на хранении.

16. Традиционное фрезерование предпочтительнее фрезерного фрезерования

Есть множество аргументов для этого, но основная проблема заключается в том, каким образом инструмент отклоняется.Поскольку микро-фрезы особенно чувствительны к прогибу, предпочтителен традиционный подход к фрезерованию, поскольку прогиб будет происходить вдоль траектории инструмента, а не в заготовке. Отклонение в заготовку приводит к увеличению нагрузки на стружку и неточности, а также способствует вибрации, если заготовка очень тонкая.

Для более подробной информации попробуйте нашу страницу Подъем против обычного фрезерования.

17. Попробуйте объединить черновые и чистовые проходы

Иногда при микрообработке стена, оставшаяся после черновой обработки, бывает настолько тонкой, что не выдерживает дальнейших чистовых проходов.Результатом является вибрация заготовки и очень неудовлетворительные результаты. Для этих случаев рассмотрите возможность объединения операций черновой и чистовой обработки за один проход.

Использование G-Wizard для микрообработки

G-Wizard был создан с учетом микрообработки. Он использует различные алгоритмы для расчета скорости подачи и скорости, когда диаметр резака становится меньше 0,125 ″.

Не менее важно, что G-WIzard располагает множеством инструментов, помогающих управлять отклонением инструмента, что очень важно для приложений микрообработки.

Главное, что нужно иметь в виду, это то, что вылет инструмента измеряется от вершины секции диаметра фрезы до наконечника и не должен включать в себя значительно больший конический хвостовик. С точки зрения микро-мельницы, этот конический хвостовик настолько больше, чем режущая часть, что его жесткость не ставится под сомнение. Когда вы покупаете ваши микро-мельницы, обратите внимание на длину заглушек в этом разделе. Держите это как можно короче. 3-х кратный диаметр резания является хорошей основой, хотя доступны гораздо более длинные резаки.Не поддавайтесь искушению запастись более длинными ножами, если ваша работа не требует этого, потому что они намного менее жесткие.

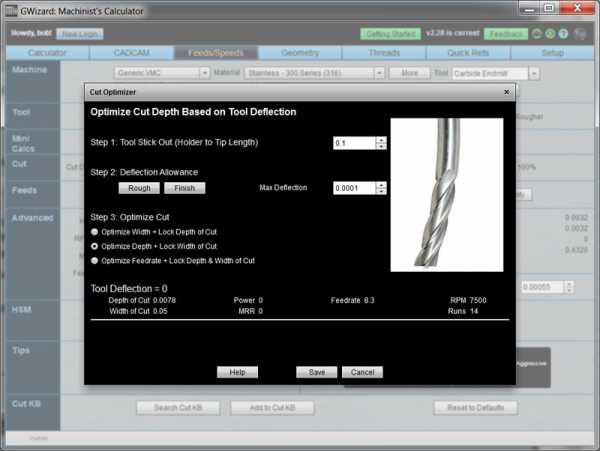

Оптимизатор резания G-Wizard рассчитает оптимальную ширину резания, глубину резания или подачу в соответствии с рекомендациями по отклонению инструмента…

Ссылки

Особенности CAD / CAM для микро-фрезерования: MMSOnlineUltra-Cool: Особенности охлаждающей жидкости при микрообработке.

Токарные наконечники для микрообработки

Создание недорогого микро-фрезерного станка: интересная научная статья.

MicroManufacturing.com CNCCookbook Интервью

Следующая статья: Преимущества и недостатки жесткого подбора

,