Код тн вэд токарный станок с чпу

Технические средства для инвалидов

Реакторы ядерные.. (НДС):

Постановление 1042 от 30.09.2015 Правительства РФ

0% - 36. Специальные технические средства для обучения инвалидов и осуществления ими трудовой деятельности, которые могут быть использованы только для профилактики инвалидности или реабилитации инвалидов

20% - Прочие

Технологическое оборудование

Станки токарные.. (НДС ТЕХ.ОБОРУДОВАНИЕ):

Постановление 372 от 30.04.2009 Правительства РФ

0% - Обточный (токарный) станок для круглого металлопроката, производитель "Даниели и Ко Офиччине Мекканике С.п.А"

20% - прочие

Комплектующие для гражданских воздушных судов

Реакторы ядерные; котлы.. (НДС-авиазапчасти):

Федеральный закон 117-ФЗ от 05.08.2000 ГД РФ

0% - авиационные двигатели, запасные части и комплектующие изделия, предназначенные для строительства, ремонта и (или) модернизации на территории Российской Федерации гражданских воздушных судов, при условии представления в таможенный орган документа, подтверждающего целевое назначение ввозимого товара

20% - Прочие

| | Категория | | ||||

| G00 | Движение | Двигайтесь по прямой на скорости на порогах. | XYZ конечной точки | G00 и MDI. Линейное движение: G00 и G01 | ||

| G01 | Движение | Движение по прямой на последней скорости, управляемой (F) средней скоростью | XYZ конечной точки | G01 и MDI. Линейное движение: G00 и G01 | ||

| G02 | Движение | Круговая дуга по часовой стрелке при (F) Eedrate | XYZ конечной точки IJK относительно центра R для радиуса | Дуги окружности: G02 и G03 | ||

| G03 | Движение | Дуга окружности против часовой стрелки в точке (F), | XYZ конечной точки IJK относительно центра R для радиуса | Дуги окружности: G02 и G03 | ||

| G04 | Движение | Задержка: остановка на определенное время. | P за миллисекунды X за секунды | Точное время и скорость: останов, точный останов, компенсация люфта | ||

| G09 | Движение | Точная проверка остановки | Точное время и скорость: останов, точный останов, компенсация люфта | |||

| G10 | Компенсация | Ввод программируемых параметров | ||||

| G17 | Координата | Выберите плоскость X-Y | Координаты G-кода ЧПУ | |||

| G18 | Координата | Выбрать плоскость X-Z | Координаты G-кода ЧПУ | |||

| G19 | Координата | Выбрать самолет Y-Z | Координаты G-кода ЧПУ | |||

| G20 | Координата | Программные координаты в дюймах | G20 и G21: преобразование единиц измерения | |||

| G21 | Координата | Программные координаты мм | G20 и G21: преобразование единиц измерения | |||

| G27 | Движение | Проверка возврата контрольной точки | G28: возврат в контрольную точку | |||

| G28 | Движение | Возврат в исходное положение | G28: возврат к контрольной точке | |||

| G29 | Движение | Возврат из референтной позиции | G28: возврат в контрольную точку | |||

| G30 | Движение | Возврат к 2-й, 3-й и 4-й контрольной точке | G28: возврат к контрольной точке | |||

| G32 | Консервы | Резьба с постоянным ходом (например, G01 синхронизирована со шпинделем) | ||||

| G40 | Компенсация | Коррекция на режущий инструмент отключена) | ||||

| G41 | Компенсация | Коррекция на режущий инструмент слева (радиус комп.) | ||||

| G42 | Компенсация | Коррекция на режущий инструмент справа (радиус комп.) | ||||

| G43 | Компенсация | Применить коррекцию на длину инструмента (плюс) | ||||

| G44 | Компенсация | Применить коррекцию на длину инструмента (минус) | ||||

| G49 | Компенсация | Отмена коррекции на длину инструмента | ||||

| G50 | Компенсация | Сброс всех масштабных коэффициентов до 1.0 | ||||

| G51 | Компенсация | Включить масштабные коэффициенты | ||||

| G52 | Локальное рабочее смещение для всех систем координат: добавьте смещения XYZ | |||||

| G53 | Система координат станка (отмена рабочих смещений) | |||||

| G54 | Рабочая система координат (1-я заготовка) | |||||

| G55 | Рабочая система координат (2-я заготовка) | |||||

| G56 | Рабочая система координат (3-я заготовка) | |||||

| G57 | Рабочая система координат (4-я заготовка) | |||||

| G58 | Рабочая система координат (5-я заготовка) | |||||

| G59 | Рабочая система координат (6-я заготовка) | |||||

| G61 | Прочее | Точный режим проверки остановки | Точное время и скорость: останов, точный останов, компенсация люфта | |||

| G62 | Прочее | Автоматическая коррекция угла | ||||

| G63 | Прочее | Режим постукивания | ||||

| G64 | Прочее | Лучшая скоростная трасса | ||||

| G65 | Прочее | Пользовательский макрос простой вызов | подпрограммы и макросы | |||

| G70 | Консервы | цикл точения финиша | ||||

| G71 | Консервы | Цикл чернового точения | G71: цикл грубой обточки G71 Тип II: черновое точение с «карманами» | |||

| G72 | Консервы | Грубый облицовочный цикл | ||||

| G73 | Консервы | Повторяющийся узор | ||||

| G74 | Консервы | Пек Буровой цикл | ||||

| G75 | Консервы | Долбежный цикл | ||||

| G76 | Консервы | Цикл заправки | G76 Токарно-винторезный цикл | |||

| G80 | Консервы | Отмена постоянного цикла | ||||

| G83 | Консервы | Цикл торцевого сверления | ||||

| G84 | Консервы | Цикл касания лица | ||||

| G86 | Консервы | Постоянный цикл сверления, останов шпинделя, быстрый вывод | ||||

| G87 | Консервы | Цикл бокового бурения | ||||

| G88 | Консервы | Боковой цикл | ||||

| G89 | Консервы | Боковой сверлильный цикл | ||||

| G90 | Абсолютное программирование XYZ (системы типа B и C) | |||||

| G90.1 | Абсолютное программирование IJK (системы типов B и C) | |||||

| G91 | Инкрементное программирование XYZ (системы типа B и C) | |||||

| G91.1 | Инкрементальное программирование IJK (системы типов B и C) | |||||

| G92 | Цикл обрезки нити | |||||

| G92 (альтернатива) | Движение | Зажим максимальной скорости шпинделя | S | |||

| G94 | Движение | Цикл поворота торца | ||||

| G96 | Движение | Постоянная скорость на поверхности ВКЛ | G96: постоянная скорость поверхности | |||

| G97 | Движение | Отмена постоянной скорости на поверхности | G96: постоянная скорость поверхности | |||

| G98 | Движение | подача в минуту | G-код | G-кода и G-код G99: режимы постоянного возврата или подачи | ||

| G99 | Движение | подача на оборот | G-код G98 и G-код G99: режимы возврата в постоянный цикл или подачи | |||

| М-коды

| ||||||

| M00 | М-код | Стоп программы (не обязательно) | ||||

| М01 | М-код | Дополнительная остановка: выбран оператор для включения | ||||

| M02 | М-код | Конец программы | ||||

| M03 | М-код | Шпиндель ВКЛ (вращение по часовой стрелке) | M03 и MDI. | |||

| M04 | М-код | шпиндель включен (вращение против часовой стрелки) | ||||

| M05 | М-код | Останов шпинделя | M05 и MDI. | |||

| M06 | М-код | Смена инструмента | ||||

| M07 | М-код | Mist Coolant ON | M07 и MDI. | |||

| M08 | М-код | Поток СОЖ НА | M08 и MDI. | |||

| M09 | М-код | Хладагент ВЫКЛ | M09 и MDI. | |||

| М13 | М-код | Шпиндель ВКЛ (вращение по часовой стрелке) + СОЖ ВКЛ | M13 и MDI. | |||

| M14 | М-код | шпиндель включен (вращение против часовой стрелки) + охлаждающая жидкость включена | M14 и MDI. | |||

| М30 | М-код | Конец программы, режимы перемотки и сброса | ||||

| M97 | М-код | Вызов подпрограммы в стиле Haas | Подпрограммы и макросы | |||

| M98 | М-код | вызов подпрограммы | подпрограммы и макросы | |||

| M99 | М-код | Возврат из подпрограммы | Подпрограммы и макросы | |||

для токарной обработки

Ноль детали на токарных программах с ЧПУ

Стоит немного подумать, где бы вы хотели поставить нулевую часть в токарную программу. Ноль оси X всегда выбирается в качестве центральной линии шпинделя при повороте по разным причинам.

Для нуля по оси Z есть три популярных места на выбор:

- Лицо патрона. Единственное преимущество этого метода в том, что он очень сильно касается лица патрона. Но деталь редко прилегает к поверхности патрона, поэтому этот метод вносит больше сложностей в определение местоположения на реальной детали.

- Челюстная поверхность патрона: эта немного лучше, так как ее легко измерить, и она также установит нулевую часть на конце части, которая плотно прижата к рабочей поверхности челюсти. Но мы можем сделать еще лучше.

- Конец готовой детали: это самый популярный подход, причина в том, что большое количество деталей необходимо вставить в патрон и обработать с обоих концов. Недостатком является то, что когда начинается обработка, нет готовой детали, которую можно было бы прикоснуть. Машинисты, как правило, используют припуск или быстро режут, чтобы создать готовый конец, чтобы обойти эту проблему.

Смена инструмента и выбор инструмента на токарном станке с ЧПУ

Существует несколько различий между типичными сменами токарного инструмента с ЧПУ и заменой фрезерного инструмента. Во-первых, токарный станок не использует команду M06 - инструмент заменяется, как только исполняется слово «T». Во-вторых, многие токарные станки кодируют смещение износа инструмента в адрес, следующий за словом «T»:

T ttww

В примере «tt» обозначает номер инструмента, а «ww» обозначает смещение износа. Для выбора инструмента и коррекции износа могут быть установлены разные элементы управления с разными номерами цифр.

Токарные станки с ЧПУнастраиваются таким образом, чтобы каждый инструмент мог иметь более одного смещения износа. Это сделано потому, что для точения допуска часто требуются очень жесткие допуски, и один и тот же инструмент часто используется для нескольких элементов детали. Используя различное смещение износа для каждой детали, машинист может измерить детали по мере их отрыва и настроить смещение износа так, чтобы каждая деталь соответствовала заданным допускам.

Это все предполагает, что у вашего токарного станка есть револьверная головка. Возможно, нет - некоторые токарные станки используют Gang Tooling.Это выходит за рамки этой вводной главы, но инструментарий банд будет рассмотрен в следующей статье. Достаточно сказать, что с помощью группового инструмента инструменты монтируются на слайде, и программа выбирает инструмент, явно программируя движения слайда по осям X и Z.

Автоматическая закругление фаски и угла с G01

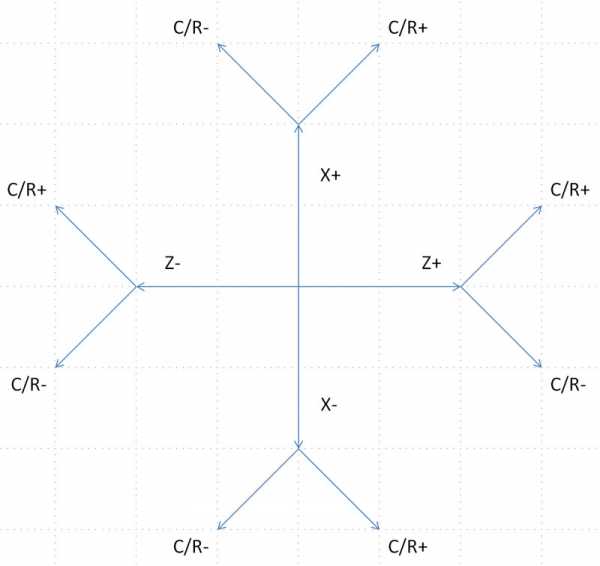

Если вы повернетесь и повернетесь на 90 градусов друг к другу, вы получите очень острые края. Обычно на чертежах указывается, что эти края должны быть сломаны с помощью фаски или радиуса.Многие элементы управления предоставляют для этой цели функцию автоматической фаски и автоматического скругления углов. Как только вы привыкните к нему, это очень удобная функция, но нужно немного привыкнуть к ее настройке. Я предпочитаю использовать «С» или «R», а не «Я» и «К», поэтому я объясню здесь. Мы будем использовать этот маленький график:

Чтобы использовать функцию автоматического разрыва угла, G01 должен двигаться только по одной оси - X или Z. Используя диаграмму, выберите, какая ось движется и в каком направлении.Для каждой оси и направления есть две возможные фаски (или угловые радиусы). Выберите тот, который вы хотите, и это говорит вам знак значения. «Радиус» - это величина значения. Используйте слово «C» для фаски и слово «R» для радиуса.

Давайте попробуем пример. Скажем, мы движемся вверх по X (так что X +) и на нашем следующем шаге мы пойдем влево по Z (Z-). Глядя на график, мы идем вверх (X +), а затем хотим получить ветвь «C / R-». Итак, чтобы получить фаску, мы используем C-0,05 для фаски 0,05 ″. Для радиуса мы используем R-0.05 для радиуса 0,05.

Вот еще один трюк: если вы программируете в GWE, просто попробуйте сначала положительный результат, и вы увидите, правильно ли он идет. Переключитесь на отрицательный, если это не так. Это позволяет вам обходиться без графика.

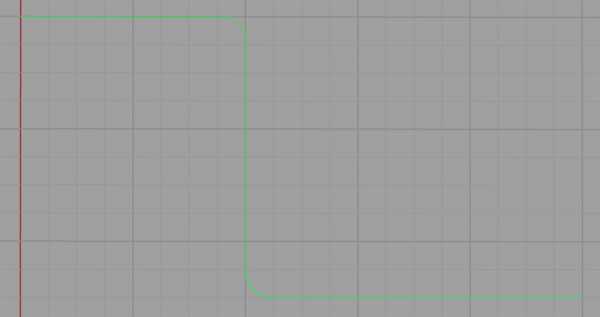

Хорошо, давайте рассмотрим пример снимка экрана с верхней части страницы. Вот г-код:

N001 G18

N002 G00 X5 Z5

N003 G01 Z2 R0,236

N004 X10 C-0,118

N005 Z0

А вот и задний план от GWE:

G01 Пример автоматического скругления фаски и угла…

Линия N003 - это движение по оси Z справа налево.Мы хотим поместить дугу по часовой стрелке с радиусом 0,236. Глядя на диаграмму, это означает, что мы хотим получить положительное значение R, поэтому мы используем R0.236.

Далее идет фаска по линии N004. В этом случае график говорит нам, что нам нужно отрицательное «C», поэтому мы используем C-0.118. Каждая сторона треугольника с фаской в качестве гипотенузы составляет 0,118 ″.

Это легко, попробуйте несколько примеров сами!

Упражнения

1. Если у вас еще нет GWE, найдите время, чтобы зарегистрироваться. Это бесплатно в течение 30 дней и в бета-тестировании.Мы будем использовать его для многих упражнений в каждом разделе этого курса.

2. Просмотрите руководство по программированию вашего токарного станка с ЧПУ и привыкните к тому, как работают его оси.

3. Узнайте, запускается ли ваш токарный станок в режиме диаметра или радиуса.

4. Используя GWE, напишите несколько простых токарных программ, которые превращают некоторые простые профили.

5. Измените программу, которую вы написали в # 4, чтобы использовать функцию автоматического разрыва угла и включить как фаски, так и закругленные углы.

6.Проверьте, есть ли в вашем контроле токарного станка с ЧПУ автоматическая фаска и закругление углов.

,Метод 2: Используйте 3D Taster

Еще один очень распространенный, но более современный и более приятный метод, чем два вышеуказанных краевых инструмента, заключается в использовании «3D Taster». 3D-дегустаторы (часто называемые сейчас «3D-сенсорами», но оригинальный перевод с немецкого гораздо более увлекательный!) Были впервые сделаны в Германии компанией под названием Haimer, хотя теперь вы можете покупать их более дешевые клоны. Попробовав клон, рекомендую придерживаться оригинала. Это больше денег, но гораздо точнее и крепче.

Haimer 3D Taster - 395 долларов на Amazon…

Я заплатил больше, когда купил свой, фактически намного больше, так как сначала я купил дешевый китайский клон, пожалел об этом, а затем купил реальную вещь, которая продавалась больше, чем за 395 долларов, которые они перечисляют на Amazon. Что вы можете сделать с одним? Что ты не можешь сделать? Они в основном причудливые, но чрезвычайно точные и простые в использовании искатели краев. Вы втыкаете один в шпиндель и используете его, чтобы найти ноль детали, ребра, углы, тиски тисков и все другие распространенные задачи настройки.Причина, по которой они нужны, в том, что они быстрее и проще, чем другие методы.

Эти немецкие прецизионные измерительные инструменты настолько удобны для многих задач по настройке, что я постоянно держу один в держателе инструмента и видел, как многие другие ЧПУ делают то же самое.

Для нахождения Part Zero используйте 3D Taster так же, как искатели края. Вот видео Tormach для демонстрации:

Метод 3: Выберите фиксированное местоположение на вашем тиске или приспособлении

Это мой любимый метод, потому что он требует наименьшего времени и усилий для каждой настройки, хотя для этого нужно выполнить предварительную настройку один раз.

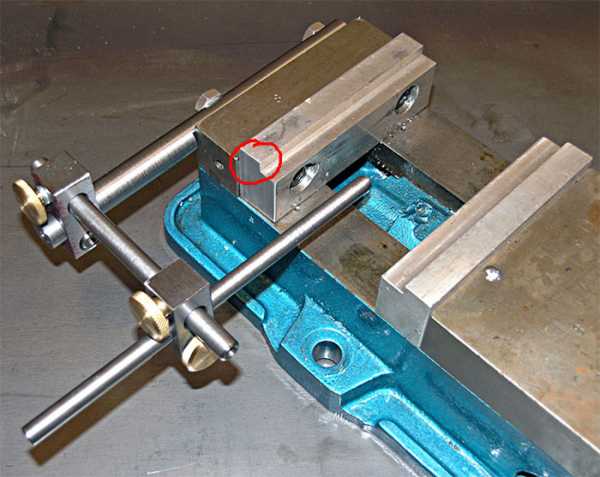

Используя два других метода, вы должны находить нулевой номер детали каждый раз, когда вы устанавливаете новую деталь на станок. С помощью этого метода вы найдете его один раз, потому что он относится к рабочему месту. Позвольте мне привести пример. Предположим, вы используете угол фиксированной челюсти вашего тиска:

Используйте угол неподвижной челюсти вашего фрезерного тиска (обведено красным) в качестве нулевой части ...

Кстати, если вы используете крепежную пластину, тривиально бросать свои тиски на пластину в одно и то же место каждый раз.Установите эту фиксированную часть нуля челюсти в качестве рабочего смещения, и вы сможете вернуть ее в любое время очень быстро. На этой фотографии показано, как расположить тиски на пластине приспособления с помощью всего 3 штифтов каждый раз:

Найдите свой тиски и каждый раз устанавливайте супер-нулевую деталь с помощью фиксатора…

Это прекрасная экономия времени, потому что тиски большую часть времени сидят на вашем мельничном столе. Пока вы проектируете свои детали, полагая, что угол челюсти тисков представляет собой ноль детали, вы можете вставить деталь в челюсти и начать обработку, не измеряя ноль детали, по крайней мере, не измеряя X и Y.Вам нужно только измерить и обнулить, если тиски перемещаются или вы меняете исходную позицию. Возможно, вам придется провести повторные измерения, если на ваших машинах также нет повторяющихся домашних выключателей. Но как бы вы ни смотрели на это, вы будете устанавливать нулевую частоту гораздо реже, и это сэкономит ваше время.

Метод 4: Используйте какой-нибудь Стоп

На рисунке выше показана остановка тисков, которую я сделал давным-давно. Вы можете установить остановку для повторной ориентации детали на некоторый ноль детали, на который Вы измеряете.

Можно использовать элементы упора на пластине крепления в качестве другой альтернативы, используя упоры.Наконец, вы можете даже получить стопы, которые подходят к Т-слотам от Tormach:

Метод 5: Используйте камеру или прицел

Центрирующие прицелы существуют уже давно, и при достаточном внимании и увеличении они могут быть достаточно точными:

Центрирующая область позволяет оптически позиционировать деталь ноль ...

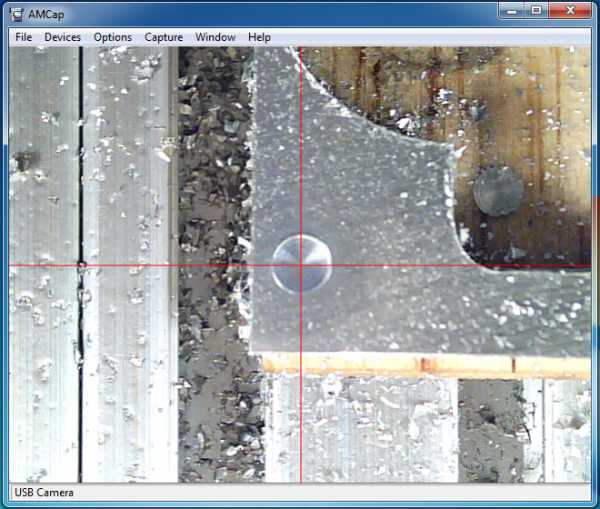

Я предупрежу вас, что эти центрирующие прицелы трудно увидеть. Иногда оптика не очень горячая, и изображение может быть довольно тусклым.Помогает достаточное освещение, возможно, от дополнительной лампы. Но более современный подход заключается в использовании цифровой камеры с увеличением. Вот снимок центрирующего прицела на фрезерном станке Beatty Robotics:

Beatty Robotics Центрирующий прицел…

А вот вид изображения, полученного с помощью центрирующего прицела:

Использование цифровой камеры для центрирования на углублении точечной дрели…

Обратите внимание, что камера смещена относительно осевой линии шпинделя.Это смещение является фиксированным и может учитываться при обнулении. Есть также камеры, которые идут прямо в держатель инструмента и будут смотреть прямо вниз по оси шпинделя.

Кстати, если вы никогда не посещали Beatty Robotics, проверьте это. Это семейное предприятие, где отец Битти вместе со своими дочерьми делает разные замечательные проекты с ЧПУ. Действительно классные вещи, и они даже используют G-Wizard.

Метод 6: Обнуление элемента детали

Это не полностью независимый метод, потому что вам нужно использовать один из других методов, чтобы правильно найти элемент детали.Но это чрезвычайно полезно для второстепенных операций и случаев, когда вам нужно положить на машину что-то кроме грубого куска материала, возможно, для ремонта или переделки. Идея в том, чтобы обнулить какую-то особенность детали Например, мы использовали точечный сверло с цифровой камерой выше. На самом деле, определение местоположения на отверстиях может быть выполнено очень точно, так что это довольно распространенный тип функций. Конечно, функция не обязательно должна быть на нуле. Он просто должен быть расположен с известным смещением, чтобы после того, как вы нашли объект, вы можете применить смещение, чтобы получить нулевую часть.

Метод 7: Бумага, податчик или калибровочный блок Endmill Plus

Поиск нулевой детали с помощью концевой фрезы - еще один очень распространенный подход. Идея состоит в том, чтобы подойти к детали с помощью концевой фрезы и использовать какую-либо прокладку, чтобы концевая фреза фактически не касалась детали. Обычные прокладки включают лист бумаги, толщиномер или калибровочный блок. За исключением случая с бумагой, вы хотите, чтобы шпиндель был неподвижен для этого метода.

Я провел несколько экспериментов, чтобы попытаться определить, насколько точен этот метод.Вот что я нашел по нескольким методам в Z:

Прикосновение на ощупь : Для моего 1-го метода, при остановленном шпинделе, прижмите нож к верхней части заготовки. Обнулите УЦИ и идите оттуда. Это дало результат с ошибкой 0,012 ″. Не очень хорошо! Ошибка была относительно повторяемой, поэтому можно добавить фактор выдумки. В конце дня сокращение было на 0,012 дюйма глубже, чем хотелось бы. Это также не особенно хорошо для ножа или подшипников шпинделя, если вы не будете осторожны.

Прикосновение звуком : Для второй попытки я осторожно опустил шпиндель под напряжением и прислушивался, когда резак начал резать. Этот метод оказался немного более точным и привел к слишком глубокому разрезу 0,0085 дюйма. Все еще не очень хорошо.

Осторожно с бумагой : Традиционный метод старой школы включает в себя удержание кусочка сигаретной бумаги (по слухам, толщиной точно 0,001 дюйма) на заготовке и постепенное опускание резака, пока он не начнет захватывать бумагу.Добавьте еще 0,001 ″ и вы на нуле! Не имея сигаретной бумаги, я использовал стандартную бумагу для лазерных принтеров. Я обрезал полосу шириной 1/2 дюйма, чтобы я мог держаться за один конец с безопасного расстояния, и подождал, пока резак схватится. В моем случае я получил 0,010 ″, а не 0,001 ″, но, по крайней мере, это было хорошее круглое число и довольно повторяемое.

Устройство настройки по оси Z : Последним в тестах был дешевый модуль настройки по оси Z, который я купил на eBay. Они выглядят так:

Устройство предварительной настройки оси Z от продавца eBay 800 Вт…

Как это работает? Просто.Внизу слева видна небольшая накатная ручка. Имеет позицию «тест» и «использование». Установите его на «тест», и внутренний стандарт встанет на место так, что если вы нажмете на наковальню пальцем сверху, пока не нажмете стоп, у вас будет ровно 2 дюйма от верха наковальни до низа гаджета. В этом положении вы поворачиваете диск до нуля. Теперь верните ручку в положение «использовать», поместите ее на заготовку, опустите резак, пока игла не зафиксируется, обнулите иглу, обнулите ваше УЦИ, и вы должны быть точно на 2 дюйма выше того, на чем сидит устройство предварительной настройки.

Итак, не ожидая многого, я опустил присоску на свой алюминиевый куб в тисках Курта на мельнице, провернул головку, пока нож почти не коснулся. Заблокировал головку и проворачивал перо с точной регулировкой, пока игла не обнулилась, обнулил мое УЦИ, удалил устройство предварительной настройки, провернул еще 2 дюйма с точной регулировкой, снова обнулел УЦИ, добавил 0,010 ″ для скромного сокращения, запустил куб под силовой подачей, и подтащил блок к поверхностной плите, чтобы посмотреть, что я сделал.

Желаемый результат был 2.396 ". Я опустил измеритель высоты, чтобы взять показание, которое, барабанная дробь, пожалуйста, 2.396 ″! Святой дар, Бэтмен! Смазливая предварительная установка на самом деле работала, и она работала хорошо, и хотя перо шло 2 дюйма, и я ожидал худшего, все получилось правильно.

Они делают гораздо более приятные и точные устройства, чем эти, поэтому я не вижу ценности в других методах, которые я пробовал. Я скажу, блок датчика может быть чрезвычайно точным. Просто убедитесь, что вы используете его, скользя между инструментом и заготовкой, вытягивая его, бегая трусцой и проверяя, пока он не подойдет.Не бегайте с установленным блоком, так как это плохо для блока и резца.

Метод 8: Лазерный прицел

Этот метод очень нагляден, но не очень точен. Вы можете установить дешевый лазер в держателе инструмента, который будет проецировать хорошее красное лазерное пятно на вашу работу, которая находится на оси шпинделя. Вот тот, который предлагает Tormach:

Лазерный «яблочко» от Tormach…

До тех пор, пока вы не рассчитываете, что он будет сверхточным, он может стать идеальным инструментом для настройки нуля детали для вас.Возьмем, к примеру, случай, когда вы спроектировали свою деталь так, что Part Zero является углом алмазного сырья и находится «в космосе», а не на самой детали. Вы собираетесь обработать избыток и позволить себе 0,150 ″ сырья. Пока вы найдете преимущество в пределах, скажем, половины этого (с точностью до 0,075 ″), все в порядке. Эти маленькие лазеры, безусловно, способны на это. Или, возможно, вы просто выполняете работу на маршрутизаторе с ЧПУ, который не требует жестких допусков.Опять же, вы можете найти это лазерное пятно достаточно хорошо для многих подобных вещей.

На всякий случай, наверное, стоит вставить один в ваш инструментарий. Некоторые люди клянутся ими.

Метод 9: Зонд с ЧПУ

Я сохранил лучшее для последнего - высококачественный зонд с ЧПУ более автоматизирован и может быть более точным, чем любой другой метод. Зонды входят в шпиндель и используют наконечник стилуса, чтобы исследовать деталь:

3D сенсорные датчики могут быть очень точными ...

Датчикиможно контролировать с помощью g-кода и использовать для различных задач.Они могут найти края, центры отверстий или боссов, и всякие другие вещи. Используя правильный g-код, вы можете полностью автоматизировать процесс поиска нуля детали. Просто поместите код в начало вашей программы обработки детали, и оператор может бросить деталь в тиски, нажать зеленую кнопку и дать машине разобраться с остальными. Удивительно, на что способны эти вещи. Основными недостатками, которые у них есть, является то, что они будут самым дорогим методом, а сами зонды могут быть повреждены в результате аварии, что делает вещи еще дороже.

Метод 10: Достаточно близко к «глазному яблоку»

С помощью этого метода вы написали свою программу обработки детали, предполагая, что деталь залегает на некотором расстоянии внутри заготовки. Это расстояние определяет, насколько точно вы должны найти нулевую часть.

Если программа обработки детали написана так, чтобы предполагать, что деталь находится внутри заготовки на 0,25 дюйма, нам нужно только убедиться, что заготовка достаточно большая, чтобы содержать столько отходов вокруг готовой детали, и чтобы нулевая часть детали находилась в пределах 0.25 ″ фактической части ноль. Это настолько большая погрешность для ошибки, которую вы можете легко увидеть с нуля.

Бонус: Метод 11: Используйте свой компьютер для установки остановки

Вот метод, предложенный нашими читателями в комментариях ниже - спасибо, ребята!

Вставьте штифт в держатель инструмента, поместите его в программу обработки детали и позвольте булавке остановиться, когда вы положите деталь в тиски. Вам нужно будет компенсировать диаметр штифта в вашей программе.

Это позволяет легко делать детали, которые намного короче или намного длиннее, чем ваши челюсти тисков.Я делаю что-то подобное на своем токарном станке с ЧПУ все время, когда я позиционирую инструмент, чтобы я мог подтянуть прутковую заготовку и использовать инструмент в качестве упора, чтобы начать новую деталь.

Заключение

Теперь у вас есть 8 способов управлять нулем детали для ваших проектов ЧПУ. У каждого свои сильные и слабые стороны. Есть много других методов там. Поиск нуля детали для некоторых видов 5-осевой работы или деталей со сложной формой может быть очень сложным. Я не затрагивал методы, включающие DTI, стулья Toolmaker, держатели нулевого набора и тому подобное.Я оставлю это как упражнение для вас, нежный читатель, для обсуждения и комментариев.

Расскажите нам, какие ваши любимые методы мы упустили в комментариях - поделитесь богатством с вашими собственными специальными методами.

,