Модернизация станков с чпу 1в340ф

Сведения о производителе токарно-револьверного станка модели 1В340Ф30

Изготовитель токарно-револьверного станка модели 1В340Ф30 - Бердичевский станкостроительный завод "Комсомолец", г. Бердичев, Житомирской область, Украина. Адрес сайта: http://www.bevers.ru

В 1929-1931 гг. на базе предприятия был основан трансмиссионный завод.

В 1932 г. заводу присваивается имя «Комсомолец». В этот период завод освоил выпуск трубопроводно-запорной арматуры и запасных частей.

С 1980 года завод осваивает выпуск новой гаммы токарно-револьверных станков, в состав которой входят автоматизированные станки модели 1Г340П, станки с цикловым программным управлением модели 1Г340ПЦ, станки с числовым программным управлением модели 1В340Ф30 и роботизированные комплексы на их базе.

В 1984 году на заводе начинается выпуск многоцелевых токарно-револьверных станков модели 1П420ПФ40, которые кроме токарной обработки выполняют сверлильно-фрезерную доработку детали за одну установку в патроне.

Станки, выпускаемые Бердичевским станкостроительным заводом

1В340Ф30 Станок токарно-револьверный повышенной точности с ЧПУ. Назначение, область применения

Станок токарно-револьверный с вертикальной инструментальной головкой на крестовом суппорте предназначен для токарной обработки деталей с прямолинейным, ступенчатым и криволинейным профилем из прутка в автоматическом цикле и из штучных заготовок — в полуавтоматическом цикле в условиях серийного и мелкосерийного производств; на нем можно производить обточку, расточку, проточку канавок, подрезку торцов, сверление, зенкерование, развертывание, нарезку резьб плашками и метчиками, а также резцом по программе.

Принцип работы и особенности конструкции станка

Восьмипозицнонная револьверная головка па крестовом суппорте в сочетании с однокоординатным поперечным гидрофицированным суппортом обеспечивает высокие технологические возможности станка, фиксируется с помощью зубчатых полумуфт и управляется гидравликой.

Продольное и поперечное перемещения осуществляются высокомоментными двигателями постоянного тока через шариковые винтовые пары. Станок оснащен оперативной системой управления типа «Электроника НЦ-31».

Станок изготавливается в двух исполнениях:

- для обработки прутковых материалов диаметром до 40 мм

- для обработки штучных заготовок диаметром до 200 мм.

Зажим и подача прутков, а также зажим штучных заготовок осуществляются гидравлическим механизмом зажима и подачи прутка.

В станке реализована возможность быстрой переналадки с пруткового исполнения для обработки прутковых материалов и в патроне для обработки штучных заготовок, что значительно расширяет его технические возможности.

Зажим и подача прутков, а также зажим штучных заготовок производятся гидравлическим механизмом зажима и подачи прутка.

Наибольшее допускаемое колебание диаметра прутка ±1 мм, штучных заготовок ±3 мм.

Станок обеспечивает точность обработки изделий по 8 квалитету с шероховатостью поверхностей Ra 2,5 мкм. Основные преимущества станка:

- конструкция восьмипозиционной револьверной головки обеспечивает высокую жесткость (фиксация головки на плоские зубчатые колеса) и высокое быстродействие;

- наличие гидравлического отрезного суппорта позволяет совмещать операцию отрезки или прорезки канавок с другими операциями при обработке детали;

- обработка деталей из прутка в автоматическом цикле;

- широкий диапазон нарезаемых резьб, включая многозаходные;

- крестовый суппорт с вертикальной осью револьверной головки позволяет производить все виды токарной обработки малым числом инструмента;

- наличие оперативной системы управления дает возможность рабочему на рабочем месте в ходе обработки первой детали при помощи средств ручного управления и, используя элементы автоматического управления, формировать управляющую программу, позволяющую следующую деталь обрабатывать в автоматическом цикле;

- значительно сокращается время на составление и отладку управляющей программы по сравнению с имеющимися станками с ЧПУ.

Станок предназначен для работы в условиях серийного и мелкосерийного производства.

Корректированный уровень звуковой мощности LpA не должен превышать 96 дБА.

Разработчик — Бердичевский станкостроительный завод «Комсомолец».

1В340Ф30 Габарит рабочего пространства станка

Габаритные размеры рабочего пространства станка 1в340ф30

1В340Ф30 Посадочные и присоединительные базы станка. Шпиндель

Посадочные и присоединительные базы станка 1в340ф30

1В340Ф30 Посадочные и присоединительные базы станка. Инстументальная револьверная головка

Посадочные и присоединительные базы станка 1в340ф30

1В340Ф30 Фото токарного станка с ЧПУ

Фото токарного револьверного станка 1в340ф30

1В340Ф30 Фото револьверной головки токарного станка с ЧПУ

Фото токарного револьверного станка 1в340ф30

1В340Ф30 Пульт управления токарного станка с ЧПУ

Пульт управления револьверного станка 1в340ф30

Пульт управления револьверного станка 1в340ф30. Смотреть в увеличенном масштабе

Управление станком может производиться с пульта и от устройства числового программного управления.

Наличие напряжения на пульте станка (рис. 10.13) подтверждается свечением сигнальной лампы 14.

Включение гидропривода осуществляется нажатием кнопки 5.

Перед началом работы переключатель 20 режима работы станка ставится в требуемое положение: наладочный, полуавтоматический и автоматический режимы.

В положении «наладочный режим» станок управляется с помощью кнопок и переключателей, расположенных на пультах станка.

Например, переключателем 2 можно выбрать позицию револьверной головки, а нажатием кнопки 1 осуществить ее поворот; переключателем 18 установить требуемое направление вращения шпинделя, а кнопкой 17 осуществить пуск или кнопкой 15 — останов шпинделя.

На пульте станка имеется кнопка 23 — аварийный стоп, при нажатии которой выключаются все системы станка.

1В340Ф30 Схема кинематическая токарного станка с ЧПУ

Кинематическая схема токарного револьверного станка 1в340ф30

Кинематическая схема токарного револьверного станка 1в340ф30. Смотреть в увеличенном масштабе

Главное движение (вращение шпинделя) осуществляется от двухскоростного электродвигателя M1 мощностью 15 кВт с числом оборотов 4500 через ременную передачу на входной вал со шкивом D2 коробки скоростей 1.

Коробка скоростей имеет четыре вала с зубчатыми колесами, которые попарно находятся в зацеплении, и электромагнитные муфты. Электромагнитные муфты включаются попарно, что обеспечивает ступенчатое изменение частоты вращения выходного вала коробки скоростей. Выходной вал коробки скоростей связан плоскозубчатой передачей со шкивом D1, который передает вращение на шпиндель станка 2. Ступенчатое изменение частоты вращения шпинделя 2 может производиться на холостом ходу и под нагрузкой. Торможение шпинделя осуществляется включением электромагнитных муфт коробки скоростей. Контроль за частотой вращения шпинделя при резьбонарезании осуществляется датчиком обратной связки К1.

Движение подач - продольные и поперечные перемещения револьверного суппорта осуществляются электродвигателями постоянного тока с регулируемым числом оборотов от 0 до 1500 об/мин посредством пар винт - гайка качения с ходом винтов, соответственно, 10 и 5 мм.

В продольном направлении он перемещается винтовой передачей с гайкой качения 7, которая получает вращение через ременную передачу от электродвигателя М2 с регулируемой частотой вращения. Контроль за частотой вращения винтовой пары качения осуществляется датчиком обратной связи КЗ; этим контролируется величина подачи револьверного суппорта.

Поперечное перемещение револьверной головки 5 на револьверном суппорте 6 осуществляется винтовой передачей с гайкой качения 9, которая получает вращение от электродвигателя МЗ с регулируемой частотой вращения. При этом перемещение револьверной головки контролируется датчиком обратной связи К4. Поворот револьверной головки осуществляется гидродвигателем М4 через червячную передачу 4; контроль положения револьверной головки — датчиком обратной связи К2, который связан с ее осью вращения зубчатой передачей.

Быстрые хода (в 8 м/мин) и рабочие подачи (5..600 м/мин) отрезного суппорта осуществляются при помощи гидравлики.

Гидроцилиндром 3 осуществляются подвод и рабочая подача отрезного суппорта, гидроцилиндром 5 — фиксация револьверной головки в рабочем положении.

1В340Ф30 Установочный чертеж токарного станка

Установочный чертеж токарного револьверного станка 1в340ф30

1В340Ф30 Станок токарно-револьверный с числовым программным управлением (ЧПУ). Видеоролик.

Технические характеристики станка 1В340Ф30

| Наименование параметра | 1В340Ф30 | |

|---|---|---|

| Основные параметры станка | ||

| Обозначение системы ЧПУ | НЦ-31 | |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | |

| Наибольший диаметр обрабатываемого прутка на переднем зажиме, мм | 50 | |

| Наибольший диаметр обрабатываемого прутка в зажимной и подающей трубе, мм | 40 | |

| Диаметр отверстия в шпинделе, мм | ||

| Наибольшая длина изделия устанавливаемого в центрах (РМЦ), мм | 120 | |

| Шпиндель | ||

| Мощность двигателя главного движения, кВт | 6 | |

| Количество рабочих скоростей шпинделя | 12 | |

| Пределы чисел оборотов шпинделя, об/мин | 45...2000 | |

| Частота вращения шпинделя в I диапазоне, об/мин | 45...1400 | |

| Частота вращения шпинделя во II диапазоне, об/мин | 63...2000 | |

| Пределы чисел оборотов шпинделя (обратное вращение), об/мин | 45...250 | |

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 1-6Ц | |

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 40 | |

| Подачи | ||

| Наибольшее перемещение револьверного суппорта: продольное (Z) / поперечное (X), мм | 310/ 110 | |

| Диапазон скоростей продольных и поперечных подач револьверного суппорта, мм/мин | 1..2500 | |

| Число подач револьверного суппорта | б/с | |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 10/ 5 | |

| Диапазон скоростей продольных и поперечных подач отрезного суппорта, мм/мин | 5..600 | |

| Число подач отрезного суппорта | б/с | |

| Скорость быстрых ходов отрезного суппорта, м/мин | 8 | |

| Количество позиций (инструментов) в револьверной головке | 8 | |

| Наибольшее усилие продольных/ поперечных подач, кгс | 600/ 300 | |

| Параметры системы ЧПУ | ||

| Обозначение системы ЧПУ | НЦ-31 | |

| Число координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Дискретность задания координат в продольном/ поперечном направлении (дискретность задания по оси Z, X) | 0,001 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке, кВт | 6 | |

| Электродвигатель главного привода, кВт | 6 | |

| Электродвигатель продольных подач, кВт | 1,5 | |

| Электродвигатель поперечных подач, кВт | 1,5 | |

| Электродвигатель станции смазки, кВт | 0,37 | |

| Электродвигатель гидростанции, кВт | 2,2 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Электродвигатель инструментальной головки, кВт | ||

| Суммарная мощность электродвигателей, кВт | 11,69 | |

| Суммарная мощность станка, кВт | ||

| Габариты и масса станка | ||

| Габаритные размеры станка с ЧПУ (длина, ширина, высота), мм | 2840 1770 1670 | |

| Масса станка с ЧПУ, кг | 3600 |

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

Список литературы:

Полезные ссылки по теме

Каталог справочник токарно-револьверных станков

Паспорта токарно-револьверных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Что такое ЧПУ и станки с ЧПУ? [2020 Easy Guide]

Краткая история ЧПУ

Первые коммерческие станки с ЧПУ были построены в 1950-х годах и работали на перфоленте. Хотя концепция сразу доказала, что она может сэкономить затраты, она была настолько отличной, что очень медленно завоевывала популярность у производителей.

Чтобы способствовать более быстрому внедрению, армия США купила 120 станков с ЧПУ и одолжила их различным производителям, чтобы они могли лучше познакомиться с идеей числового управления.К концу 50-х годов NC начал завоевывать популярность, хотя ряд проблем все еще оставался.

Например, g-код, почти универсальный язык ЧПУ, который мы имеем сегодня, не существует. Каждый производитель выдвигал свой собственный язык для определения числового управления или программ обработки деталей (программ, которые станки будут выполнять для создания детали).

1959 Станок с ЧПУ: Милуоки-Матик-II был первым станком с устройством смены инструмента…

В течение 1960-х годов ряд ключевых разработок быстро развился с помощью ЧПУ:

- Стандартный язык G-кода для программ обработки деталей. Происхождение g-кода восходит к MIT, примерно в 1958 году, когда он использовался в Лаборатории сервомеханизмов MIT.Альянс электронной промышленности стандартизировал g-код в начале 1960-х годов.

- САПР стал самостоятельным и начал быстро заменять бумажные чертежи и чертежников в 60-х годах. К 1970 году САПР стала достаточно крупной отраслью, в которой были такие игроки, как Intergraph и Computervision, с которыми я консультировался еще в студенческие годы.

- Мини-компьютеры, такие как DEC PDP-8 и Data General Nova, стали доступны в 60-х годах и сделали станки с ЧПУ более дешевыми и мощными.

К 1970 году экономика большинства западных стран замедлилась, а расходы на занятость росли.С 60-х годов, предоставив прочную технологическую базу, которая была необходима, ЧПУ взлетел и начал неуклонно вытеснять старые технологии, такие как гидравлические трассеры и ручная обработка.

американских компаний в основном начали революцию с ЧПУ, но они были чрезмерно сосредоточены на высоком уровне. Немцы первыми увидели возможность снизить цены на ЧПУ, и к 1979 году немцы продавали больше ЧПУ, чем американские компании. Японцы повторили ту же формулу в еще более успешной степени и отняли лидерство у немцев всего год спустя, к 1980 году.В 1971 году все 10 крупнейших компаний с ЧПУ были американскими, но к 1987 году остался только Цинциннати Милакрон, и они заняли 8 место.

В последнее время микропроцессорная технология сделала управление ЧПУ еще дешевле, что привело к появлению ЧПУ для хобби и персонального рынка ЧПУ.

Доступное оборудование с ЧПУ также проложило путь к использованию ЧПУ в прототипировании наряду с 3D-печатью. Ранее использование ЧПУ ограничивалось прежде всего производственными цехами.

Проект Enhanced Machine Controller, или EMC2, был проектом по внедрению контроллера ЧПУ с открытым исходным кодом, который был запущен NIST, Национальным институтом стандартов и технологий в качестве демонстрации.Некоторое время в 2000 году проект был передан в общественное достояние и Open Source, а EMC2 появился немного позже, в 2003 году.

Mach4 был разработан основателем Artsoft Арт Фенерти как ответвление ранних версий EMC для работы на Windows вместо Linux, что делает его еще более доступным для персонального рынка ЧПУ. ArtSoft, компания ArtSoft, была основана в 2001 году. Появление Mach4 впервые сделало ЧПУ доступным вне промышленных цехов.

Как программы EMC2 (теперь называемые LinuxCNC), так и программы Mach4 CNC сегодня живы и процветают, как и многие другие технологии ЧПУ.

Мы прошли долгий путь со времен старых числовых контрольных дней!

Режимы работы ЧПУ - Helman CNC

от Helman Jr.

У каждого станка с ЧПУ есть пара режимов, или я называю это стандартными режимами работы, такими как автоматический режим, режим одиночного блока, MDI (ручной ввод данных) и режим толчкового режима, и там будет больше режимов, но в основном это будут станки с ЧПУ или специальные режимы управления ЧПУ.

Режимы работы ЧПУ Режим Jog Режим MDI Автоматический режим Режим одиночного блока

Позволяет узнать, что представляют собой эти режимы ЧПУ и что они делают.

Станок с ЧПУJog Mode

Станок с ЧПУРежим Jog является одним из наиболее часто используемых режимов ЧПУ.Режим толчкового режима в основном используется для перемещения каретки станка с ЧПУ (или скольжения станка с ЧПУ), например, перемещения оси станка с ЧПУ, например Ось X Ось Z. Эти перемещения оси могут осуществляться с помощью специальных клавиш для оси или посредством станка с ЧПУ с ручным колесом .

Режим ЧПУ станка с ЧПУ или режим MDA

Режим станка с ЧПУ Режим MDI (ручной ввод данных) или режим MDA (ручной ввод данных автоматически) можно назвать полуавтоматическим режимом. Режим cnc MDI или MDA в основном используется для индексирования инструментов или для выполнения одного блока кода cnc (на некоторых моделях cnc, таких как sinumerik 840D, вы можете выполнять многоблочную программу cnc в режиме MDA).M-коды с ЧПУ могут выполняться в режиме MDI или MDA. Вы даже можете повернуть шпиндель станка с ЧПУ до определенного числа оборотов в режиме MDI или MDA.

Станок с ЧПУ, режим одиночного блока

Программа ЧПУ состоит из программных блоков с ЧПУ . Программные блоки cnc нумеруются, например, N10, N20, N30 и т. Д. В режиме одиночного блока станка с ЧПУ, когда вы нажимаете кнопку цикла пуска на панели управления станка с ЧПУ , будет выполнен только один кадр программы ЧПУ, и каретка станка салазок или станка с ЧПУ остановится, или вы можете сказать, что подача режущего инструмента с ЧПУ будет приостановлена, но помните, что это не означает, что станок с ЧПУ полностью останавливается, будет удерживаться только движение оси станка с ЧПУ, и все другие функции, такие как coolent , будут продолжать течь, а шпиндель будет продолжать вращаться.Короче говоря, режим одиночного блока станка с ЧПУ не повлияет на вращение шпинделя станка, но он будет удерживать подачу инструмента только после выполнения программного блока ЧПУ. И если вы снова нажмете кнопку запуска цикла, будет выполнен следующий программный блок программы ЧПУ, и машина снова будет удерживаться после завершения этого кадра.

Автоматический станок с ЧПУ или автоматический режим

Вы редко встретите станок с ЧПУ производства из Автоматический режим станка с ЧПУ .Наиболее часто используемый режим на станке с ЧПУ (на некоторых элементах управления, таких как Sinumerik 840D, панель управления станка имеет клавишу настройки, которая при выключении станка будет работать только в автоматическом режиме, и вы не сможете изменять режимы). В автоматическом режиме станка с ЧПУ при нажатии кнопки цикла запуска на панели управления станка будет выполнена вся программа ЧПУ. Для работы станка с ЧПУ в автоматическом режиме на некоторых станках с ЧПУ, например, на , необходимо закрыть защитную дверцу станка с ЧПУ .

Объяснение оси фрезерного станка с ЧПУ[Полное руководство по DIY]

Шаговый двигатель для фрезерного станка с ЧПУ…

На фотографии выше показан типичный шаговый двигатель для фрезерного станка с ЧПУ. Так называют Stepper Motors, потому что они предназначены для движения с дискретными ступенями . Типичный шаговый двигатель может двигаться за 200 шагов за оборот; около 1,4 градуса за шаг.

Обратите внимание, что данный конкретный мотор имеет водонепроницаемое соединение.Это важно, если на вашей машине когда-либо будет залито охлаждающее средство - охлаждающая жидкость и электрика будут плохо смешиваться.

Stepper Motors - самый распространенный двигатель для проектов ЧПУ, но большинство коммерческих ЧПУ, по крайней мере, промышленного качества, используют Servo Motors .

Вот серводвигатель, который я использовал в своем проекте для преобразования мельницы RF-45 в ЧПУ:

Серводвигатель с ременным приводом…

В чем разница между сервоприводом и шаговым двигателем?

Основное отличие состоит в том, что сервоприводы имеют с замкнутым контуром , а шаговые двигатели - с разомкнутым контуром .

К сервоприводу подключено устройство, называемое энкодером. Вы можете видеть это на фотографии как маленький черный ящик на задней панели сервомеханизма, к которому подключен серый кабель.

Типичный оптический датчик положения вала для серводвигателя…

Энкодеры - это датчики, которые показывают сервоприводу, как далеко он продвинулся. Этот сигнал обеспечивает обратную связь с контроллером, что дает ряд преимуществ и повышает производительность. Обратная связь объясняет, почему он называется «Замкнутый цикл».

При использовании шагового двигателя контроллер сообщает ему о необходимости сделать шаг, и он просто должен предположить, что он это сделал.

Почему бы и нет?

В большинстве случаев это так, но когда это не так, двигатель теряет шаги. Это происходит, если мы просим двигатель сделать что-то, что слишком сложно сделать. Это случается не часто, но случается чаще, чем хотелось бы.

Потерянные шаги ограничивают точность станка с ЧПУ.

Сервоприводытакже работают лучше в том смысле, что они вырабатывают энергию в более широком диапазоне и часто на более высоких оборотах.Это может привести к более быстрым движениям оси и лучшему ускорению.

Наконец, сервоприводы имеют более высокое разрешение. Степпер имеет 200 шагов на оборот. В настоящее время давайте проигнорируем идею Microstepping, потому что она не надежна как способ увеличения разрешения нашей машины. Теперь, когда 200 шагов проходит через ходовой винт и, возможно, ремень или другой привод, поэтому фактическое расстояние, пройденное за 1 шаг, может быть довольно маленьким. Но есть конечное расстояние.

Сервокодер обычно имеет 1024 позиции, которые он может измерять, и даже 4096 позиционных кодеров не являются редкостью.Это число, 1024, становится серво-эквивалентом 200 шагов, поэтому мы можем видеть пятикратное улучшение разрешения.

Есть много плюсов и минусов Сервос против Степперов. Эта статья дает вам полный совок:

[Servos vs Stepper Motors / Open vs Closed Loop в ЧПУ]

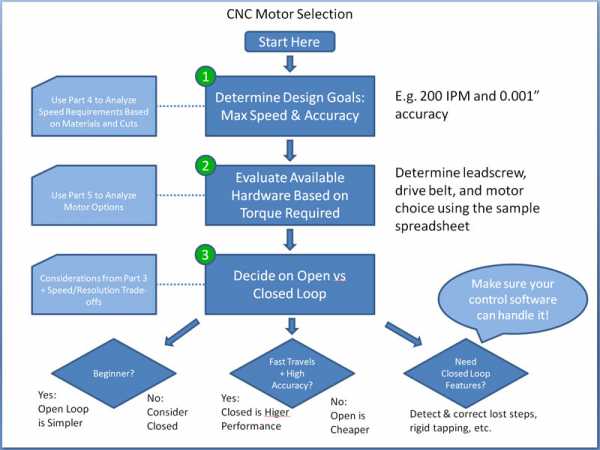

Выбор подходящих двигателей для вашего проекта ЧПУ

Как вы можете себе представить, есть научный процесс, который вы можете использовать, чтобы выбрать правильные двигатели для вашего проекта ЧПУ. Требуется несколько шагов:

1.Решите, хотите ли вы Servos или Steppers.

2. Определите диапазон подачи, который вам нужен для вашего станка с ЧПУ, на основе материалов и резцов, которые вы будете использовать с ним.

3. Определите требования к ускорению для вашей машины. Примечание. С вами постоянно связываются люди, которые хотят использовать G-Wizard для определения силы резания, чтобы они знали, какой двигатель выбрать. Плохие новости: вы пожалеете, если будете следовать по этому пути, потому что ускорение - это то, что определит производительность вашей машины, и для ускорения оси требуется гораздо больше усилий, чем просто удерживать на ней силы резания.

С учетом информации, полученной на этих этапах, вы можете сделать очень грамотный выбор того, какие двигатели использовать.

Конечно, у нас есть статьи, которые проведут вас через этот процесс:

[Определение ваших потребностей в производительности движения (# 2)]

[Силы ускорения и резания (# 3)]

[Выбор окончательного варианта двигателя с ЧПУ]

Вот графическое резюме процесса принятия решений, описанного в 3 статьях: