Накатка резьбы на токарном станке

Востребованным и по-настоящему универсальным вариантом накатывания на сегодняшний день признается накатка резьбы с применением специальных роликов. Этот способ отличается уникальным технологическим потенциалом при производстве резьб разной точности, протяженности и сечения.

1 Накатка резьбы с помощью роликов – достоинства и недостатки методики

Под накатыванием роликами понимают операцию пластического холодного деформирования поверхности обрабатываемой детали, при которой металл подвергается высокому давлению.

В результате этого между резьбовыми витками наблюдается явление заполнения впадины, что приводит к формированию требуемой резьбы. Причем подобное деформирование происходит без снятия стружки с заготовки.

Достоинствами данной методики признаются далее приведенные факты:

- верхняя часть детали характеризуется очень малым уровнем шероховатости;

- показатель усталостной прочности изделия находится на высоком уровне;

- производительность операции в несколько раз выше, нежели при использовании стандартной методики, когда резьба нарезается;

- высокая величина твердости и стойкости против эксплуатационного износа, а также прочностного показателя поверхности заготовки, обусловленная наклепом.

К недостаткам накатки роликами относят то, что, во-первых, по сравнению с процессом шлифования металла она менее точна, во-вторых, требуются достаточно дорогие приспособления для осуществления технологического процесса. Кроме того, при использовании роликов важно грамотно выбирать режим обработки и очень точно рассчитывать геометрические параметры рабочего инструмента и детали. Если эти условия не будут выполнены, возрастает вероятность образования ряда негативных явлений:

- отслаивание металла по резьбе;

- чешуйчатость заготовки;

- большой перенаклеп.

Все упомянутые недостатки и преимущества технологии обусловили то, что чаще всего выполнение резьбы роликами используется в крупносерийном и массовом производстве.

2 Кратко о популярном инструменте для накатывания резьбы

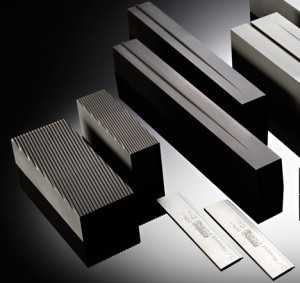

Для упорных, метрических, трапецеидальных и других по профилю резьб применяются плоские резьбонакатные плашки. Данный вид инструмента хорошо зарекомендовал себя также для выполнения винтовых и кольцевых канавок на пластичных деталях, разнообразных рифлений и шурупных резьб.

Используются не отдельные плашки, а их комплект из двух штук. Одна из них соединена с ползуном металлообрабатывающего агрегата, что позволяет ей осуществлять движение возвратно-поступательного характера. Вторая монтируется на рабочей поверхности станка неподвижным образом. Движущаяся плашка при перемещении агрегата захватывает изделие, которое требуется обработать, и по неподвижной плашке осуществляет его прокатку.

Для нанесения внутренних резьб применяют раскатники – похожие на машинные метчики специальные стержни, на которых уже имеется резьба. Они снабжены хвостовиком, калибрующей и заборной частью. Резьба на заготовке получается за счет пластического деформирования (аналогично обработке роликами). Раскатники рекомендуется применять для работы с цветными листовыми металлами, мягкими и вязкими марками стали, материалами с высоким уровнем пластичности.

3 Особенности использования роликов для накатки резьбы

Все описанные выше способы выполнения резьбы по своим технологическим возможностям ощутимо уступают методике, при которой используются ролики. Как правило, применяется два ролика (иногда их может быть три или четыре). А сам рабочий процесс производится на универсальных либо специальных станках для накатки резьбы.

Существует три варианта накатывания резьбы роликами в зависимости от того, каким образом резьбонакатной станок подает рабочий инструмент и изделие: с тангенциальной подачей детали; с радиальной подачей роликов; с осевой подачей заготовки.

Тангенциальная схема обеспечивает высокую производительность агрегата. Она может выполняться подачей:

- двух роликов цилиндрической формы, каждый из которых имеет собственную окружную скорость;

- двух пар роликов затылованного типа либо просто двух таких роликов;

- двух роликов затылованного типа в центрах.

Отличие цилиндрических приспособлений от затылованных заключается в том, что у вторых имеется не только калибрующая и заборная части, но еще и сбрасывающая. По стоимости затылованные ролики дороже обычных, а использовать их можно как на простых станках, на которых шпиндельные узлы находятся в фиксированном положении, так и на специальных полуавтоматических резьбонакатных установках.

В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания резьбы ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. А при монтаже заготовки в центрах станка следует пользоваться крупными по сечению роликами (от 20 до 30 сантиметров).

Более популярным способом накатки резьбы является вариант, когда ролики подаются радиально. Востребованность этой методики обусловлена в первую очередь простотой используемого инструмента и необходимой для выполнения операции оснастки. Обычно накатка производится при помощи двух вращающихся роликов. Радиальную подачу при этом имеет лишь один из них.

При радиальной подаче применяются только цилиндрические ролики, которые соответствуют положениям Государственного стандарта 9539. Они бывают нормальной и повышенной точности, предназначены для нарезания резьбы сечением от 3 до 68 миллиметров (шаг варьируется от 0,5 до 6 миллиметров). Посадочное отверстие таких цилиндрических приспособлений может иметь следующие размеры – 45, 80, 54 или 63 миллиметра.

Геометрические параметры роликов цилиндрической формы устанавливают посредством проведения специальных расчетов, при которых во внимание принимается уровень точности, шаг, сечение и протяженность резьбы, которую требуется произвести. Очень важным представляется и то, чтобы винтовая линия на резьбе и на роликах характеризовалась идентичными углами подъемов. Именно по этой причине на роликах резьба выполняется многозаходной.

Если на изделие необходимо накатать длинную резьбу, в большинстве случаев применяется схема осевой подачи детали. Она производится на средней скорости порядка 9 тысяч миллиметров в минуту. Данная схема реализуется крайне редко, так как при ней отмечается уменьшение прочности инструмента, вызванное проскальзыванием витков обрабатываемого изделия и роликов, а также наличие погрешности шага (на каждые 10 сантиметров длины около 10 микрометров).

4 Информация о резьбонакатных станках

Для накатки резьбы используются полуавтоматические станки с двумя либо тремя роликами. Любой резьбонакатной станок состоит из двух основных частей:

- гидравлического привода, который необходим для формирования накатывающего усилия для деформирования изделия и формирования требуемой резьбы;

- устройства для вращения в одном направлении роликов.

Такие агрегаты могут функционировать в следующих рабочих режимах: автоматический и полуавтоматический; наладочный; работа без отвода резьбонарезной головки на упоре.

Некоторые станки, кроме того, оснащаются дополнительными приспособлениями, что значительно расширяет их рабочие возможности и ускоряет процесс накатывания резьбы роликами. Например, механизм поворота шпиндельного узла дает возможность выполнять операцию с осевой подачей, а устройства автозагрузки и автовыгрузки изделий позволяют интегрировать оборудование в линии и мощные комплексы крупносерийного производства.

Небольшой обзор популярных резьбонакатных агрегатов:

- "PEE-WEE": экономичные, высокотехнологичные и надежные установки из Германии с различными показателями давления накатки (5–60 тонн). Все модели снабжаются на заводе механизмом автоматической загрузки деталей, могут оснащаться шпинделями наклонного типа, что обеспечивает возможность работы с профилями большой длины.

- "PROFIROLL": немецкие станки, отличающиеся простой переналадкой, оборудованные качественной и понятной системой управления. Нельзя не отметить их долговечность и простоту обслуживания.

- "В28": недорогое белорусское оборудование для радиальной и осевой обработки с усилием сжатия от 80 (модель "В28-80") до 630 ("В28-630") кН.

- Станки от Азовского комбината кузнечно-прессового оборудования: "A9527", "A9524", "AA9521.02 (03)" и другие.

Резьба с накаткой обеспечивает стабильные результаты на заготовках. Представьте себе шлифование наиболее оптимального профиля на режущем инструменте. Как только он касается металла, он начинает изнашиваться. При намотке резьбы используются закаленные матрицы, которые давят на материал, вызывая его пластическую деформацию в зеркальном отображении матрицы.

Каждый раз, когда умирает катить нить, они получают стресс. Напряжение нарастает до такой степени, что материал штампов просто сдается - утомительно.До тех пор, пока плашки не выйдут из строя, будет создаваться один и тот же профиль без регулировки головки.

Вот как извлечь выгоду из присущей последовательности прокатки.

Краткий обзор

Ролик с осевой резьбой выполняет свою работу, перемещаясь от передней части (задней бабки) детали вдоль осевой линии шпинделя. За один проход три (до шести) ролика, синхронизированные с помощью планетарной зубчатой передачи, придают желаемой форме, глубине и шагу наружной резьбы на заготовку.Как правило, вращение заготовки вращает ролики. В токарных станках с ЧПУ резьбонарезную головку обычно устанавливают в револьверной головке инструмента.

Форма резьбы на осевых роликах состоит из прямых кольцевых колец, которые шлифуются до шага получаемой резьбы. Рулоны расположены в головке под углом перекоса, который приближен к спиральному (ведущему) углу резьбы.

Из-за угла перекоса можно использовать обе стороны валков. Угол наклона также вызывает движение вперед, что делает головку ролика самоподачей и самооткрытием.Поскольку он проходит через заготовку, осевая головка может производить нити, которые длиннее, чем она сама.

Pick A Thread

Текущая мощность для осевых резьбовых головок варьируется от 0,06 до 9 дюймов в диаметре. Помимо стандартных 60-градусных профилей, возможны acme, опора, кулак, накатка, сплайны, специальные профили и полировка.

Как и фаска на метчике, начало витка резьбы прогрессивное. Если бы первое кольцо на осевом рулоне имело полный профиль, оно сделало бы всю работу.Для обеспечения оптимального срока службы рулонов рекомендуется использовать более прогрессивные кольца.

Можно использовать более короткую прогрессию, чтобы позволить продвинуться ближе к плечу, но это отрицательно скажется на сроке службы. Стандартные выводы выражены как 2K, 1K и 0,6 К. Числа показывают, сколько кольцевых колец являются прогрессивными. Наименьшее расстояние, которое осевая система может привить к плечу, составляет шаг в 11/2 раз, что соответствует отведению 0,6 тыс.

Параметры станка с ЧПУ

Резьбовые головки имеют диапазон действия.Большие резьбовые головки имеют больший диапазон операций. Использование наилучшей эффективности, доступной из ниточного рулона, означает рассмотрение нескольких подходящих параметров.

Мы рассмотрим эти параметры. Для простоты мы опишем использование осевой головки Fette F2, в качестве нашего примера, получая резьбу ½-13 UNC 2A длиной приблизительно три дюйма. Диапазон резьбы от 5/16 до 5/8 дюйма.

- Лошадиная сила - В общем, если на машине может поместиться головка для намотки рулона, достаточно мощности.Там, где это все еще сомнительно, была разработана формула, которая может обеспечить оценку минимальной мощности. Он основан на нашем примере ½-13 с использованием стали 4140 (28-34 Rc):

(1,037 × 10-6) × T × P × D × S = лошадиная сила

Где:

Константа = (1,037 × 10-6)

T = прочность материала на растяжение = 125000 фунтов на квадратный дюйм

P = шаг резьбы (1/13) = 0,077 "

D = номинальный диаметр резьбы = 0,50"

S = скорость вращения шпинделя = 917 об / мин (120 куб. Футов в минуту)

(1,037 × 10-6) × 125 000 × 0,077 × 0,500 × 917 = 4,6 л.с.

Чтобы определить, достаточно ли крутящего момента, примените следующую формулу:

5250 × л.с. = крутящий момент (фут / фунт)

об / мин

Где:

Константа = 5250

л.с. = 4.6

об / мин = 917 (120 куб. Футов в минуту)

5250 × 4,6 = 26,3 фута / фунт

917

Следует отметить, что эти значения являются приблизительными и в большинстве случаев фактические эксплуатационные результаты меньше.

- Время цикла - Время прокатки осевой резьбы можно рассчитать по одной формуле:

60 × L = время (секунды)

P × об / мин

Где:

Константа = 60

L = длина = 3 "

P = шаг резьбы (1/13) = 0,077 "

об / мин = 917

60 × 3 = 2,5 с

0,077 × 917

- Скорости - Для большинства осевых систем рекомендуемая скорость составляет от 60 до 300 м.ч.Это не очень конкретно. Реально, скорость от 100 до 150 SFM должна охватывать большинство приложений. Мы использовали 120 SFM в нашем примере.

Существует простой метод оптимизации скорости нарезания резьбы для токарного станка. Наименьшее количество нагрузки на шпиндель означает, что материал течет с наименьшим сопротивлением. Используя измеритель нагрузки шпинделя, встроенный в большинство токарных центров с ЧПУ, можно определить наилучшие обороты для применения.

Запустите проект по намотке резьбы примерно от 100 до 120 кубических футов в минуту и увеличьте скорость с шагом 50-100 об / мин.Следите за точкой скорости, которая производит наименьшее количество нагрузки. Это будет оптимальная частота вращения для применения, автоматически учитывающая материал, твердость, диаметр, шаг, размер головки и мощность.

- Подача - поскольку в осевой системе используются прямые кольцевые кольца, расположенные в головке под углом наклона, головки имеют самоподачу - один шаг резьбы за оборот. Для нашего (1 / 2-13) потока это 0,0769 ipr (дюймов на оборот).

Но поскольку головка самоподающая, скорость подачи приблизительно равна 0.От 001 до 0,002 дюйма меньше шага может компенсировать удлинение материала и помогает обеспечить оптимальный срок службы рулона. Более оптимальные результаты будут получены при подаче резьбонарезной головки на 0,075 имп. - Длина резьбы. Исключением из вышеупомянутого правила является комбинация шага и длины резьбы с расстоянием открытия головки. Другими словами, необходимо учитывать расстояние открытия головки или она открывается до конца хода.

Наш F2 имеет расстояние открытия 0.120 дюймов Используя 0,002 дюйма под шагом в качестве скорости подачи (0,075 ipr), мы можем произвести приблизительно 60 нитей, прежде чем головка откроется - 0,120 / 0,002 = 60.

Следовательно, максимальная длина резьбы на 0,002 дюйма меньше шага (60 х 0,075 дюйма) будет составлять 4,5 дюйма. Если вам нужна нить длиной 4,75 дюйма, вы видите проблему.

В этом случае, если длина нити будет больше 4,5 дюймов, то подача на 0,001 дюйма меньше шага (0,076 ipr) даст вам приблизительно девять дюймов длины нити.

Если длина вашей нити превышает девять дюймов, просто подайте под шагом на пару дюймов, а затем подайте с шагом для баланса длины нити. Вы по-прежнему встроили «поплавок» для самостоятельной подачи, а возможности ЧПУ делают это простым.

Чтобы активировать открытие головки, запрограммируйте 0,5-секундное задержание в конце хода по оси Z. Это позволит сборке переднего конца самостоятельно продвигаться вперед достаточно, чтобы расцепить ролики - создавая зазор между роликами и резьбовой частью - следовательно, открывая головку.

Параметры заготовки

Прокатка резьбы применяется для самых разнообразных материалов и конфигураций заготовок. Процесс холодной штамповки не удаляет заготовку, чтобы сделать нить, а переставляет ее. Поэтому для получения точных результатов важно повернуть исходный материал до правильного диаметра заготовки.

- Диаметр заготовки - большинство резьбовых профилей симметричны, поэтому расстояние над линией шага равно расстоянию ниже линии шага.Поскольку объем материала в каждой области одинаков, диаметр начальной заготовки приблизительно равен диаметру шага накачиваемой нити.

Вот эталонное уравнение, которое вы можете использовать для 60-градусных нитей формы:

Номинальный диаметр - (0,72 × Шаг) = начальный диаметр заготовки (ссылка)

Где:

Константа = 0,72

Номинальный диаметр = 0,50 "(равно OD без допуски вычтены)

Шаг = 1/13 = 0,077 "

0,50- (0,72 × 0,077") = 0,464 "(начальный диаметр заготовки)

Большая часть материала, который смещен ниже линии шага, будет течь выше линии шага.Однако некоторые материалы будут сжаты, а некоторые вытянуты. Этот расчет только для справки.

Окончательный диаметр заготовки будет определен после регулировки накатной головки резьбы для получения конечного диаметра шага детали. Затем можно внести изменения в диаметр заготовки, чтобы получить номинальный диаметр детали.

Поскольку площадь вдоль линии шага резьбы больше, чем площадь на гребне нити, изменение диаметра заготовки будет оказывать большее влияние на основной диаметр.Отношение диаметра заготовки к основному диаметру составляет примерно 1: 3.

- Допуск на диаметр заготовки - при использовании отношения 1: 3 допуск на диаметр заготовки в этом случае может составлять примерно одну треть от основного допуска резьбы. Хорошее эмпирическое правило заключается в том, что допуск на диаметр заготовки не должен превышать половины допуска на диаметр резьбы.

- Угол снятия фаски. Распространенная ошибка при намотке резьбы начинается с угла на предварительно свернутой заготовке, равного углу, который должен быть получен на готовой детали.Как и диаметр заготовки, угол наклона фаски будет меняться в зависимости от смещения материала в процессе намотки резьбы.

Предварительно свернутый угол фаски изменится примерно на 15 градусов от центральной линии детали. Например, угол в 30 градусов будет смещен наружу примерно на 45 градусов.

Рекомендуются предварительно скошенные углы фаски от 10 до 30 градусов от осевой линии детали. Для более прочных материалов и более грубых шагов следует использовать меньшие углы от 10 до 20 градусов.

При угле наклона фаски более 30 градусов смещенный материал будет прижиматься к передней стороне резьбового ролика. Боковая сила, которая не поддерживаются на заднем фланге, сокращает срок службы валков и может привести к повреждению резьбы валкам.

Начальный диаметр угла снятия фаски также важен. Для осевой системы она должна быть на половину высоты одного зуба (приблизительно от 0,020 до 0,040 дюйма) меньше, чем малый диаметр резьбы. Если начальный диаметр угла фаски слишком велик, некоторый материал будет вытекать вперед и привести к тому, что поверхность детали станет вогнутой.Это условие может отрицательно сказаться на сроке службы катушки.

- Подрезка - Подрезка или нет, следует следовать тем же рекомендациям для фаски. Подрезка не является необходимой для операции прокатки, если сопутствующая часть может обеспечить биение резьбы. Если деталь имеет подрез, начальный диаметр угла фаски должен быть меньше, чем минимальный диаметр конечной резьбы, иначе валки оставят следы в этой области.

Регулировка ролика

Обычно используются два метода регулировки ролика: либо точная резьбовая деталь, либо калибр-пробка (точеный диаметр), диаметр которого равен корню резьбы или второстепенному диаметру.Поместите это между роликами и «закройте» их, пока они не вступят в контакт. Это будет начальная настройка.

Пожалуйста, примите во внимание, что усилие ролика будет больше, чем ваша начальная установка для ручной фиксации. Вы можете предположить, что рулоны должны быть отрегулированы немного меньше - от половины до одной отметки в отрицательном направлении на калибровочной шкале.

Важно понимать, что там, где установлены рулоны, получается корень (второстепенный) диаметр резьбы и углы боковой поверхности.В свою очередь, боковые углы математически определяют диаметр шага резьбы.

Количество материала, которое мы смещаем по «диаметру заготовки», будет определять конечный наружный или основной диаметр резьбы. Дело в том, чтобы сначала отрегулировать рулоны по диаметру шага. (Вам следует побеспокоиться о большом диаметре позже.) После измерения первой тестовой детали любые дальнейшие изменения настройки должны быть небольшими - менее одной четверти метки на калибровочной шкале.

Поместите предварительно отрегулированную головку в револьверную головку станка, переместитесь на ноль по оси X и поверните открытые роликовые нити по оси Z по диаметру заготовки.Перемещайте револьверную головку / головку вперед до тех пор, пока поверхность валков не окажется там, где вы хотите, чтобы нить закончилась.

Вот подсказка: если задействовано плечо, закройте головку / рулоны вниз на диаметр заготовки. Слегка откройте головку и, повернув один рулон, сдвиньте ее вперед по оси Z, пока рулон не остановится - вы попали в плечо. Укажите эту позицию на контроле и выполните резервное копирование от 0,005 до 0,020 дюйма. Укажите эту позицию на регуляторе и введите ее как конец перемещения по оси Z. Вы обманули машину.

Когда вы снимаете деталь и закрываете головку, сборка переднего конца физически сдвигается назад на фиксированную величину (в зависимости от размера головки и производителя). В процессе работы, когда головка находится в конце хода по оси Z, она будет делать короткие замыкания на эту фиксированную величину. С запаздыванием от 1/2 до 1 секунды, запрограммированным в конце хода по оси Z, узел переднего конца будет самоподвижаться вперед и самораскрываться в ранее установленном положении.

Находясь в этой позиции, давайте сделаем так называемую «быструю проверку» на выравнивание.Вручную закройте голову / скатайте на заготовку. Если у нас хорошее выравнивание, все три рулона будут соприкасаться с диаметром заготовки примерно в одно и то же время. Вращая рулоны, попытайтесь найти первый и последний рулон, который вступает в контакт.

Теперь позвони в суд. Этот метод даст вам представление о выравнивании головы и направлении любого смещения. Конечная цель - установить ролики на заготовку правильного размера, чтобы получить указанный размер и качество резьбы.

Автоматическое закрытие

Как мы уже видели, резьбовой ролик открывается автоматически в расчетной точке его хода. Автоматическое закрытие обычно выполняется в течение нормального цикла машины. К сожалению, различия в станках с ЧПУ затрудняют предоставление единого метода закрытия. Осевые головки обычно имеют ручку, которую можно использовать для ручного закрытия головки. Эту ручку или приспособление можно использовать для автоматического закрытия головы.

Например, головка может быть расположена так, чтобы стандартный указатель револьвера проводил рукоятку мимо неподвижного объекта, такого как нижняя крышка, вторая револьверная головка, задняя бабка, кронштейн и т. Д., Таким образом, автоматически закрывая головку.

Программирование

Был написан программный образец для накатывания резьбы ½-13 длиной 3 дюйма, расположенной на станции 8 на револьверной головке. После того, как нить накатана, мы индексируем на станцию 10 и перемещаем головку к предварительно установленной угловой скобке, чтобы сбросить (закрыть) головку.

в закрытии

Хороший производитель резьбонарезных головок должен предоставить квалифицированную техническую поддержку не только для своего оборудования, но и для предложений по вашему применению. В равной степени важно, чтобы вы предоставили производителю оборудования для нарезания резьбы как можно больше информации о задании, а именно: оттиск детали, материал (включая твердость более 30 Rc), количество, станок, операции, заготовка прутка, патрон, задняя бабка и / или между центрами.Как и в случае с нарезкой, существуют разные методы, используемые при намотке резьбы. Какая система лучше, зависит главным образом от вышеуказанных факторов.

,Резьбонакатный - Хорст Инжиниринг

Прокатка нитей является предпочтительным методом изготовления прочных, гладких, точных и однородных форм наружной резьбы. Нить прокатки отличается от других типов процессов нарезания резьбы, шлифования и чеканки.

Прокатка резьбы - это процесс холодной ковки, который может выполняться на любом пластичном металле. Процесс формования может быть использован для производства других специальных форм, таких как накатка. Для получения резьбы наилучшего качества процесс выполняется на точных бесцентровых шлифованных заготовках.Диаметр заготовки катаной нити соответствует диаметру шага, теоретической точке между основным диаметром и второстепенным диаметром.

Thread Rolling Inc. производит катаные нити для самых разных деталей. Зачастую прокатные нити требуются по конструкции из-за их превосходной прочности на растяжение, сдвиг и усталостную прочность. Другие процессы удаляют материал для получения формы нити, но прокатка нити вытесняет материал с помощью штампов из закаленной стали. Эти матрицы обычно имеют твердость в диапазоне Rc58-Rc63, и для каждого размера резьбы и каждой формы резьбы существует определенный набор штампов.Плашки имеют реверс для готовой нити.

Результатом перемещения зерен (молекул) материала в форме нити, а не ослабления ее путем удаления материала, является то, что зерна становятся более плотными в критических частях нити, особенно в корне и на боковой поверхности ниже шага диаметр. Этот эффект улучшает качество формы резьбы. Кроме того, полирующее действие стальных штампов обеспечивает превосходную (лучше, чем у Ra32) микрообработку. Превосходная отделка улучшает сборку между внешней и внутренней резьбой и уменьшает износ сопрягаемых компонентов, тем самым продлевая их срок службы.Гладкая отделка - это еще одно преимущество, которое у компонентов с накатанной резьбой по сравнению с другими компонентами с резьбой.

Резьба в рулонах

Процесс: нарезание в рулонной подаче

Типы резьбы: форма резьбы 60º / резьба типа машинного винта / трубная резьба

Формы: UNR, UNF, UNC, UNJ, UNJF, UNJC (классы 1A, 2A, 3A, 5A)

Метрические формы : ISO и DIN (классы 6g и 4g6g)

Минимальный размер: 0,078 дюйма (2 мм)

Максимальный диаметр: 2,500 дюйма (63 мм)

Шаг: грубый, тонкий, сверхтонкий

Твердость материала: холодная прокатка до Rc45 в зависимости от типа материала и размер

Примечания: Нитки безопасности полета, система 22/23, QSLM, правая и левая

Объем: от 1 до 100 000 штук

Проверка резьбы

Мы ведем большой перечень калиброванных резьбовых манометров и проверяем резьбу в соответствии с отраслевыми и потребительскими стандартами.Типичные отраслевые спецификации включают в себя спецификации AS8879, MIL-S-7742, Handbook h38 и ANSI. Поскольку мы фокусируемся на прецизионных резьбах, мы проверяем все резьбы с указанием типа переменной переменной калибровки и поддерживаем широкий диапазон английских стандартных и метрических резьбовых калибров, чтобы охватить весь спектр общих и специальных размеров. Манометры с резьбовым кольцом используются для справки, но указание калибровки необходимо для адекватного измерения правильной функциональности резьбы.

Бесцентровое шлифование для намотки резьбы

Несмотря на то, что резьба может быть намотана на точеные, нарезные или обработанные детали; окончательный процесс калибровки часто предпочтительнее.Нитки высочайшего качества изготавливаются из заготовок высочайшего качества. Бесцентровое шлифование диаметра предварительно намотанной резьбы (диаметра шага) является одним из наиболее важных этапов в процессе прокатки высокоточных резьб. Бесцентровое шлифование позволяет нам вырабатывать правильный диаметр шага перед резьбой валка и контролировать диаметр в пределах .0004 дюйма. (10 мкм). Круглость регулируется в пределах 0,000050 дюймов (1,25 мкм), обеспечивается концентричность, а процесс шлифования обеспечивает диаметр с превосходным качеством поверхности перед прокаткой резьбы.Как правило, клиенты поставляют свои обработанные компоненты с указанным увеличенным диаметром, и мы бесцентрово шлифуем готовый диаметр как часть нашего многоступенчатого процесса, чтобы получить катаные нити высочайшего качества.

У нас также есть возможность предоставлять услуги бесцентрового шлифования для резьбовых и не резьбовых компонентов.

Процесс: подача и сквозная подача

Минимальный диаметр подачи: 0,020 дюйма (.5 мм)

Максимальный диаметр подачи: 6,00 дюйма (150 мм)

Максимальная длина подачи: 4.00 дюймов (100 мм)

Максимальный диаметр сквозной подачи: 4,00 дюйма (100 мм)

Максимальная длина сквозной подачи: 24,00 дюйма (600 мм)

Объем: от 1 до 20 000 штук

Твердость материала: до 6565 Rc65

Нить лабораторная

Мы располагаем собственной металлургической лабораторией для металлографического исследования прокатных нитей. В некоторых аэрокосмических, военных и коммерческих спецификациях требуется, чтобы прокрученные нити были проверены на наличие внешних и внутренних дефектов в корне, боковых сторонах и гребнях.Примеры дефектов включают в себя перекрытия, трещины, швы, кратеры, выемки, складки, шероховатость и оксидную окалину. Мы предлагаем услугу прокатки ниток под ключ, которая при необходимости включает проверку металлографических нитей. Металлографическое исследование резьбовых деталей является разрушительной процедурой испытаний, поэтому отбор проб производится согласно спецификации. Образцы резьбы продольно разделены пополам, очищены, смонтированы, отшлифованы и отполированы для получения металлографического образца, пригодного для процесса контроля. Перед исследованием образец протравливается для выявления микроструктуры нити.Эта микроструктура характеризуется составом отдельных зерен материала (молекул), расположенных в поточных линиях, которые являются более плотными в критических частях нити, включая корень и боковую поверхность под диаметром шага. Процесс проверки включает микроскопическое исследование каждой нити со скоростью до 500Х. Каждая нить проверяется на правильность потока зерна, дефекты и другие несоответствия. Соответствующие протоколы испытаний и сертификации выдаются при необходимости.

Сертификация клиента: все спецификации AS (e.грамм. AS7460, AS7466), Kaman Aerospace KPS 547, Pratt & Whitney Aircraft PWA 96

Накатка

То же оборудование, которое используется для намотки резьбы, используется для накатки валков высокого качества. Как правило, мы помогаем клиентам проектировать их компоненты для размещения накатанных накаток, а затем мы формируем накат с добавленной стоимостью.

Накатываниеобычно используется для обеспечения равномерного надежного сцепления на гладкой поверхности. Концы с накаткой для ручек и ручек являются важными характеристиками для инструментов и компонентов в различных отраслях промышленности, но особенно важны для хирургических и других медицинских инструментов и устройств.Мы производим одни из лучших накатанных покрытий в отрасли. Накатанные накатки имеют превосходную по чистоте, форме и размеру однородность по отношению к накаткам, образующимся при резке или накатке на токарных и винтовых станках. Кроме того, компоненты с накаткой используются для металлических деталей, которые отлиты в пластмассу или спрессованы в другие металлические компоненты. Равномерно шероховатая поверхность предотвращает соскальзывание под нагрузкой.

Процесс: накатка рулона на входе

Типы накатки: круговой и диаметральный шаг

Круглый: прямой, диагональный, алмазный (мужской и женский)

шаг (зубьев на дюйм): 12, 16, 20, 25, 30, 35, 40 , 50, 80, специальный

диаметральный: прямой и диагональный

диаметральный шаг (DP): 64, 96, 128, 160, специальный

минимальный размер:.040 дюймов (1 мм)

Максимальный диаметр: 1500 мм (38 мм)

Твердость материала: накатка до Rc42 в зависимости от типа и размера материала

Объем: от 10 до 100 000 штук

Сырье

Компания «Thread Rolling Inc.» имеет опыт производства нарезных и накатных деталей из различных металлов.

Легированная сталь

Нержавеющая сталь (серии 300, 400 и т. Д.)

Углеродистая сталь

Алюминий

Титан

Греческий Ascoloy®

13-8MO

15-5PH

17-4PH

Inconel®

600/625/718

Stellite®

Invar®

Kovar®

Monel®

Hastelloy®

A-286®

L-605®

Custom 455®

MP159®

MP35N®

Nitronic 60®

Waspaloy®

René 41®

Инструментальная сталь

Сталь для обработки

Медь

Бериллиевая медь

Латунь

Резьбонарезная головка для латунной ЧПУ высокой точности

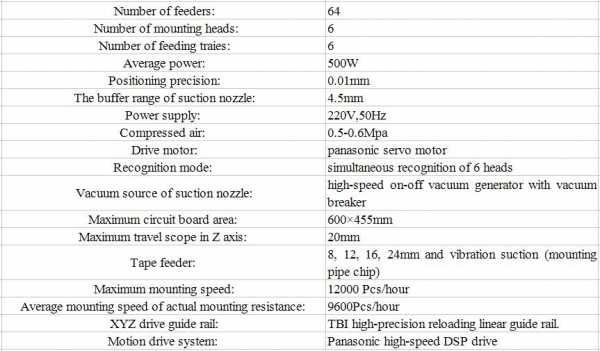

Краткие сведения о TOBEST T

| Диаметр детали | φ10-φ20 / мм | |||||||

| Диапазон шага проката | 1,0 -2,5P | |||||||

| Макс. Длина намотки | 20 мм | |||||||

| Производственная мощность | 25 шт. / Мин | |||||||

| Размер | 160 * 86 * 86 мм | |||||||

| Напряжение | 380 В | |||||||

| Послепродажное обслуживание | Видеотехническая поддержка, Инженер доступен для обслуживания машины в сборе | |||||||

| Способ упаковки | деревянный ящик, жесткая картонная упаковка | |||||||

| Преимущество | более длительный срок службы по сравнению с токарным резцом | |||||||

Отображение продуктов:

Пакет:

Наша компания:

Часто задаваемые вопросы:

1 платежи

1 Вы делаете предложение

Оплата товара должна быть отправлена в долларах США или юанях на основе стоимости товара.Мы принимаем оплату только T / T, PayPal и наличными

2 Отгрузка

Сколько времени займет доставка товара?

Мы доставим товар в течение 10 дней для запасных частей, другие товары могут потребоваться немного больше времени для тестирования и подготовки, мы доставим товар в срок, который обе стороны согласны.

Какую упаковку вы предлагаете?

Мы будем хорошо упаковывать товар экспортными упаковками, чтобы все товары были в хорошем состоянии во время хранения и доставки.

Какие виды транспорта вы предлагаете?

Мы всегда осуществляем морские перевозки для товаров с большим количеством, и мы подтвердим фрахт с предварительной доставкой покупателей.

Как насчет страховки при транспортировке? Как справиться с ответственностью?

Покупатели должны взять на себя полную ответственность за нехватку товара, если товар проверен каким-либо обычаем во время транспортировки. Во время транспортировки, если товар пропустил из-за того, что были задержаны таможней в Китае, все потери, таким образом, произошли должны нести нас; если пропажа или задержание товара произошло в другой стране, кроме Китая, все убытки должны нести покупатели

В какие места вы можете отправлять товары?

Мы можем отправить товар по всему миру, если способ доставки может доставить его.

3 Другое

Какие проблемы обычно возникают?

Некоторые товары будут на складе и не могут предлагаться, потому что они не могут удовлетворить запрос качества или действительно нет на складе. В любом случае хорошо перед отправкой мы свяжемся с клиентом для подтверждения.

4 Гарантийное и послепродажное обслуживание:

1. На все наши продукты предоставляется 1 год гарантии

2. Искусственное уничтожение будет исключением

3. По истечении гарантийного срока, если мы все еще в сотрудничестве, мы будем дать стоимости ремонтируется, если еще можно отремонтировать.

4. Для снижения затрат наших клиентов мы можем предоставить им материалы или техническую поддержку, помочь им решить проблемы, возникшие у них в руках.

5. Мы оплатим стоимость доставки от нас клиентам в случае ремонта, возврата или происходят случаи замены

3. Когда наш торговый менеджер находится в автономном режиме, пожалуйста, не стесняйтесь оставлять сообщение и сообщать нам, какие продукты вам нужны, номер нашей модели и ваш адрес электронной почты, мы ответим вам в течение 24 часов.

,