Пятикоординатный станок фрезерный

Пятикоординатный фрезерный станок с ЧПУ отличается от 4 х осевых фрезерных станков с ЧПУ и трехкоординатных состоит в том, что в данном автомате конструкцией предусмотрена шпиндельная головка, имеющая возможность одновременно двигаться в 2 плоскостях, расположенных под углом 90 градусов по отношению к плоскости детали, над которой производится работа. Если сказать иначе, то 5-ти осевой станок имеет пять степеней свободы – это означает, что фреза может осуществлять движение вверх-вниз, становиться вдоль и поперек заготовки, и к тому же в конструкцию вносится возможность обрабатывать заготовку фрезой, расположенной под углом к обрабатываемому телу.

Пятикоординатный фрезерный станок с ЧПУ отличается от 4 х осевых фрезерных станков с ЧПУ и трехкоординатных состоит в том, что в данном автомате конструкцией предусмотрена шпиндельная головка, имеющая возможность одновременно двигаться в 2 плоскостях, расположенных под углом 90 градусов по отношению к плоскости детали, над которой производится работа. Если сказать иначе, то 5-ти осевой станок имеет пять степеней свободы – это означает, что фреза может осуществлять движение вверх-вниз, становиться вдоль и поперек заготовки, и к тому же в конструкцию вносится возможность обрабатывать заготовку фрезой, расположенной под углом к обрабатываемому телу.

Воспользуйтесь нашими услугами

В остальном, их конструкция почти не отличается от традиционных фрезеров с ЧПУ. Она состоит из рабочего поля с системой фиксации материала и шаговых двигателей или сервоприводов. В основном на машины, оборудованные пятью координатами, устанавливаются сервоприводы по причине их высокой точности и обратной связи. Особым отличием является крепление к оси шпинделя, имеющее специальный поворотный механизм, позволяющий наклонять рабочий инструмент на любой угол, чего не может делать 4х осевой автомат. Также важно отметить, что на пятикоординатных машинах имеются специальные датчики, выполняющие контроль за производимой работой.

Преимущества обработки на 5-ти координатном автомате не заканчиваются на фрезерование деталей, имеющих сложную форму. Даже самые простые детали зачастую имеют в своем строении очень много элементов, которые затрудняют их изготовление на традиционном станке, например, это скругления, бобышки, ребра жесткости, галтели.

Обработка материалов и изготовление этих изделий представляют собой довольно сложную задачу для человека, который планирует процесс их производства. В таком случае, фрезерный станок с ЧПУ и с поворотной осью дает возможность без затруднений производить обработку самых различных элементов детали, не прибегая к остановке работы машины и не перезакрепляя заготовку на рабочем столе. Эта возможность не только значительно помогает сэкономить время, которое расходуется на производство детали, но и обеспечит высокое качество обработки, исключая из процесса человеческий фактор, потому что отсутствует необходимость вмешательства оператора при установке фрезы «в ноль» в начале каждого участка.

В этой статье мы поделимся советами о подходах к выбору наиболее универсальных и гибких станков для современных механообрабатывающих производств.

Пятиосевые фрезерные центры с дополнительной токарной функцией позволяют получать изделия практически любой формы с минимальными затратами на подготовку производства.

Чтобы наше исследование не было слишком большим по объему, мы ограничимся рассказом о том, на что нужно обратить внимание при выборе на примере станков с габаритами обрабатываемой заготовки в плане около 1000 мм.

Рассмотрим некоторых сильных игроков на этом рынке (список приведен на следующей странице в алфавитном порядке).

Подробную информацию по каждому из этих станков можно найти в интернете или запросить у дилеров, мы же рассмотрим в общем все моменты, которые будут иметь значение при работе на подобном оборудовании.

Станина

Стандартное решение – станина из литого серого чугуна, альтернативное – полимербетон различных видов. К преимуществам последнего можно отнести лучшую способность к гашению вибраций (скорость затухания колебаний в 5–10 раз выше, чем у чугуна). Преимущество чугунной станины – более высокая стабильность при изменении температуры окружающей среды.

Видимо, осознав тщетность попыток добиться от клиентов установки своих центров в термоконстантные помещения, некоторые производители разработали технологии уменьшения влияния температуры окружающей среды на станок. Наиболее дорогостоящие решения подразумевают жидкостное охлаждение станины для поддержания ее постоянной температуры. Еще вариант – покрыть поверхность станины теплоизоляционным материалом, исходя из понимания, что главное не температура, а скорость ее изменения. Такой способ повышения точностных характеристик станка стоит существенно дешевле.

Параметром, в целом характеризующим жесткость станка, является частота его собственных колебаний. Производители измеряют ее после разработки и производства новых моделей оборудования. Этот параметр можно запросить у нескольких потенциальных поставщиков и сравнить их предложения. Чем меньше частота собственных колебаний, тем лучше.

Еще один момент, на который стоит обратить внимание, – это способ обработки посадочных мест под крепление узлов на станине. У высококлассного оборудования это шабрение – ручной трудоемкий и дорогостоящий метод, дающий наилучшую плотность и прилегание.

Шпиндельный узел

Для определения качества шпинделя станка важно рассмотреть не только его показатели: мощность, крутящий момент, частота вращения, но и моментную характеристику. С помощью нее необходимо установить, при какой максимальной частоте вращения сохраняется постоянный максимальный крутящий момент. Этот параметр во многом определяет производительность станка на черновых и получистовых операциях.

Есть два основных решения: электрошпиндель или шпиндель с механическим приводом. Электрошпиндель, так называемый прямой привод, совмещает в своей конструкции электрический двигатель и патрон для зажима инструмента. Преимущества этого решения состоят в отсутствии дополнительных механических (зубчатых или ременных) передач как источника вибраций. Это положительно сказывается на качестве обрабатываемой поверхности и стойкости инструмента по сравнению с традиционным механическим шпинделем. Кроме того, электрошпиндель – это необслуживаемый узел. К минусам этого узла можно отнести сложность ремонта и дороговизну его замены в случае удара и повреждения подшипников. Кстати, с учетом вышесказанного, для оценки стоимости владения оборудованием рекомендуем запросить у производителей стоимость запасного электрошпинделя.

Также обратите внимание, что поставщики станков, как правило, не изготавливают шпиндели самостоятельно. Их производят несколько известных фирм, каждая с определенным качеством и ценовым диапазоном. Задавая вопрос, какие электрошпиндели идут на сборочную линию каждого производителя, полезно составить свой собственный рейтинг производителей.

Шпиндель с механическим приводом, как правило, имеет меньшее максимальное число оборотов. Зато при относительно небольшой потребляемой мощности он за счет передаточного отношения может развивать больший крутящий момент, что требуется при черновой обработке, в особенности труднообрабатываемых материалов. Также в случае столкновения инструмента с деталью он более ремонтопригоден. Система охлаждения такого станка будет проще ввиду отсутствия электродвигателя как источника тепла в непосредственной близости от зоны обработки.

Наклонно-поворотный стол

Те же слова, что про шпиндельный узел, можно сказать о наклонно-поворотных столах, так как их оси приводятся в движение либо прямыми приводами, либо электродвигателями через механическую передачу. Для непрерывной пятиосевой обработки, где, как правило, требуется высокая динамика, предпочтение целесообразнее отдавать столу с прямыми приводами. Следует обратить внимание, что для наклона стола может использоваться один или два двигателя с прямым приводом. Решение с двойным приводом показывает лучшие динамические характеристики при увеличении грузоподъемности рабочего стола.

При обработке в режиме «три плюс два» – поворот стола в нужную позицию, обработка в трех осях – можно обойтись более экономичным решением с механической передачей. Также ему следует отдать предпочтение, если на станке будет в основном вестись пятиосевая черновая обработка с большим съемом, поскольку передаточное звено обеспечивает больший крутящий момент.

Токарная обработка

Приобретая такой дорогостоящий обрабатывающий центр, есть смысл расширить его возможности за счет добавления ему свойств токарно-карусельного станка. Основной момент, на который здесь стоит обратить внимание, – это способ установки токарного инструмента. Он бывает двух видов: токарный резец через базовый конус устанавливается во фрезерный шпиндель либо токарный инструмент крепится в отдельный неподвижный суппорт. Второе решение является более предпочтительным, если на станке предполагается значительный объем токарных операций, так как в такой компоновке при точении нагрузка, в том числе ударная, не передается на подшипники шпиндельного узла. Если токарная функция приобретается на всякий случай, способ установки инструмента не имеет принципиального значения.

Приводы подач линейных осей

На оборудовании высокого класса приводы подач, как правило, реализованы посредством бесщеточных цифровых двигателей и беззазорных шариковинтовых пар (ШВП). Однако стоит обратить внимание на следующие моменты: двигатель может быть установлен соосно с ШВП или через ременную передачу. Диаметр, производитель и класс ШВП могут быть различными. Информацию об этом необходимо запросить у производителя.

Большинство таких станков имеют портальную компоновку, поэтому есть смысл обратить внимание на привод перемещения портала. Он бывает одиночный, когда одна ШВП по центру перемещает портал по стойкам, либо сдвоенный, когда на каждой стойке работает свой двигатель и ШВП, работа двигателей синхронизирована. Второй способ перемещения портала является предпочтительным, поскольку исключается его перекос при больших нагрузках.

Динамика станка

Динамические характеристики обрабатывающего центра определяются скоростью перемещений по линейным и поворотным осям, ускорениями, которые могут развивать эти оси, и параметром jerk (рывок) – второй производной от скорости перемещения, характеризующей темп изменения ускорения. Первый параметр, как правило, можно найти в рекламном буклете любого производителя, второй будет приведен в коммерческом предложении, а третий – в технической документации, поставляемой со станком. Однако если вы планируете осуществлять производительную пятиосевую чистовую обработку, для своей конкурентной таблицы вам лучше сразу запросить все три параметра у каждого производителя.

Скорость перемещения по осям на современном оборудовании почти всегда реализована с запасом, а вот второй и третий параметры определяют, в какой мере при пятиосевой обработке вы сможете этой скоростью воспользоваться. Иными словами, насколько будет падать скорость подачи по осям при изменении направления обработки, с сохранением заданной точности отслеживания траектории.

Расширение технологических возможностей

Оборудование окупает себя и приносит прибыль, когда оно загружено. Каким бы универсальным ни был пятиосевой обрабатывающий центр, его технологические возможности расширяются, когда на него устанавливается план-суппорт, угловая головка или дополнительный электрошпиндель на 200 000 об/мин, или шлифовальная/полировальная головка. Узнайте, можно ли установить на выбранный станок дополнительный магазин хранения таких аксессуаров с возможностью их автоматической установки в шпиндель. В будущем это сделает работу на станке более комфортной и эффективной.

Заключение

Мы рассмотрели несколько основных аспектов, которые нужно учитывать при выборе пятиосевого обрабатывающего центра. Если вы дочитали до этого места, значит, вам наверняка будет интересно посетить наш сайт www.5axes.ru, где мы приводим дополнительную информацию по этой теме. Вы узнаете об опциях, необходимых для обработки композитов на таких станках, в том числе взрыво-опасных, о пользе термосимметричных конструкций, которые используют некоторые производители, о способах компенсации геометрических погрешностей и многом другом.

Автор: Андрей Бочаров

Источники: http://www.umpro.ru/, https://vseochpu.ru/

Воспользуйтесь нашими услугами

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Представьте, что Микеланджело мог сделать с помощью 5-осевого фрезерного станка.

Это может показаться странным, но если бы художник эпохи Возрождения мог обменять свой молоток и зубило на компьютерное числовое управление (ЧПУ) и подходящие станки, мы могли бы вырезать тысячи статуй Давида из множества различных материалов.

Это может показаться странным, но если бы художник эпохи Возрождения мог обменять свой молоток и зубило на компьютерное числовое управление (ЧПУ) и подходящие станки, мы могли бы вырезать тысячи статуй Давида из множества различных материалов.Если вы все еще сомневаетесь в том, чтобы описать 5-осевую обработку как искусство, нажмите здесь или здесь.

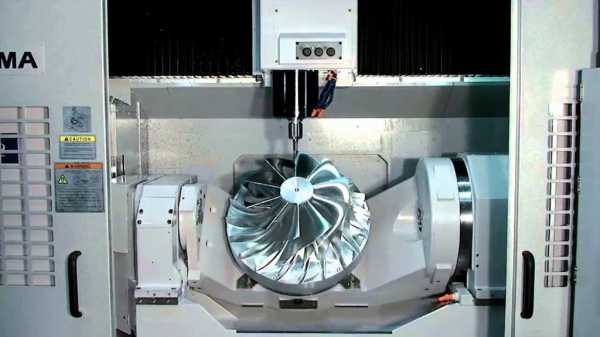

Независимо от того, лепите ли вы шедевр из мрамора или фрезеруете блиск из титана, основной принцип один и тот же: начните с блока материала и удаляйте ненужные биты до тех пор, пока целевой объект не станет всем, что осталось. Конечно, детали этого процесса намного сложнее, особенно для 5-осевой обработки.

Проще говоря, 5-осевая обработка включает использование ЧПУ для перемещения детали или режущего инструмента по пяти различным осям одновременно.Это позволяет обрабатывать очень сложные детали, поэтому 5-осевая ось особенно популярна для аэрокосмических применений.

Однако, несколько факторов способствовали более широкому принятию 5-осевой обработки. К ним относятся:

- Стремление к обработке с одной установкой (иногда называемой «выполнено в одном»), чтобы сократить время выполнения заказа и повысить эффективность

- Возможность избежать столкновения с держателем инструмента путем наклона режущего инструмента или стола, что также обеспечивает лучший доступ к геометрии детали

- Увеличенный срок службы инструмента и время цикла в результате наклона инструмента / стола для поддержания оптимального положения резки и постоянной нагрузки на стружку

Что такое оси в 5-ти осях?

Мы все знаем историю о Ньютоне и яблоке, но есть аналогичная апокрифическая история о математике и философе Рене Декарте.

Рене Декарт. (1569-1650)

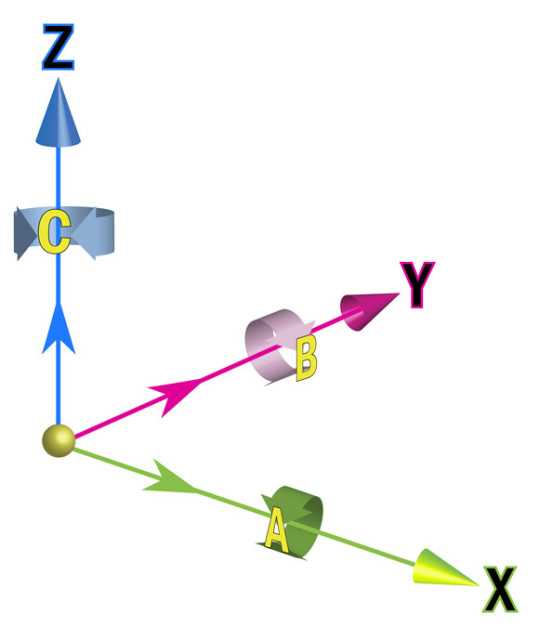

Декарт лежал в постели (как обычно делают математики и философы), когда заметил, как вокруг его комнаты гудит муха. Он понял, что может описать положение мухи в трехмерном пространстве комнаты, используя только три числа, представленные переменными X, Y и Z.Это декартова система координат, и она продолжает использоваться более трех столетий после смерти Декарта. Так X, Y и Z покрывают три из пяти осей в 5-осевой обработке.

Как насчет двух других?

Представьте, что вы увеличиваете полет Декарта в середине полета. Вместо того, чтобы описывать только его положение как точку в трехмерном пространстве, мы можем описать его ориентацию. Как оказалось, представьте, как муха катится по тому же самому берегу, что и банки. Его крен описывается четвертой осью, A: ось вращения вокруг X.

Продолжая сравнение самолета, шаг мухи описывается пятой осью, B: ось вращения вокруг Y.

Проницательные читатели, без сомнения, сделают вывод о существовании шестой оси C, которая вращается вокруг оси Z.Это зевок мухи в нашем примере.

Если вам сложно визуализировать шесть осей, описанных выше, вот схема:

Оси A, B и C расположены в алфавитном порядке, чтобы соответствовать осям X, Y и Z. Хотя существуют 6-осевые станки с ЧПУ, такие как фрезерный станок Zimmermann FZ 100 Portal, конфигурации с 5 осями встречаются чаще, поскольку добавление шестой оси обычно дает несколько дополнительных преимуществ.

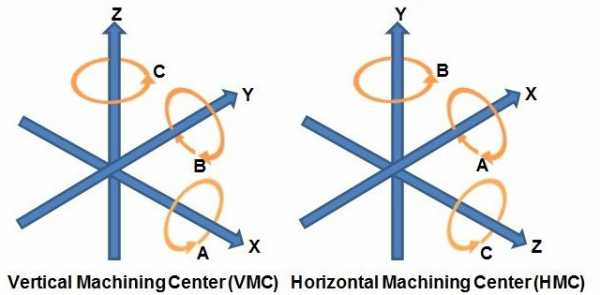

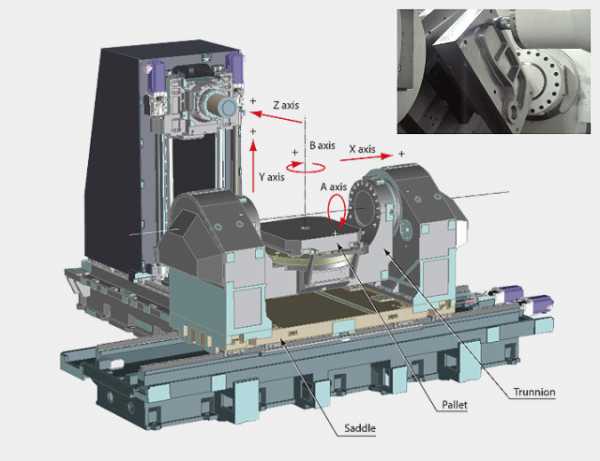

Последнее замечание об условных обозначениях оси: в вертикальном обрабатывающем центре оси X и Y находятся в горизонтальной плоскости, а ось Z - в вертикальной плоскости.В горизонтальном обрабатывающем центре оси Z и Y меняются местами. Смотрите схему ниже:

(Изображение предоставлено Cameron Anderson / Aerotech.)

5-осевые конфигурации

Конкретная конфигурация 5-осевого станка определяет, какие две из трех осей вращения он использует.

Например, машина в форме цапфы работает с осью A (вращается вокруг оси X) и с осью C (вращается вокруг оси Z), тогда как машина с вращающимся вращением работает с B- ось (вращающаяся вокруг оси Y) и ось C (вращающаяся вокруг оси Z).

Вид изнутри на цапфу вертикального 5-осевого обрабатывающего центра Okuma MU-4000V. (Изображение предоставлено Окумой.)

Вращающиеся оси в станках типа цапфы выражаются посредством движения стола, тогда как станки в стиле вращающегося вращения выражают свои вращательные оси, поворачивая шпиндель. Оба стиля имеют свои уникальные преимущества. Например, станки в форме цапфы предлагают большие объемы работы, поскольку нет необходимости компенсировать пространство, занимаемое вращающимся шпинделем.С другой стороны, машины типа поворотного вращения могут поддерживать более тяжелые детали, поскольку стол всегда горизонтален. Для получения дополнительной информации о преимуществах станков в стиле цапфы и поворотного типа, посмотрите эту пару видео от Hurco North America:

Преимущества цапфы на 5-осевом обрабатывающем центре

Преимущества поворотной головки на 5-осевом обрабатывающем центре

Сколько топоров вам нужно?

Возможно, вы видели ссылки на обрабатывающие центры, предлагающие семь, девять или даже одиннадцать осей.Хотя такое количество дополнительных осей может показаться трудным представить, объяснение такой ошеломляющей геометрии на самом деле довольно просто.

«Когда вы работаете с машинами, которые имеют, скажем, более одного токарного шпинделя, у вас уже есть больше осей», - объяснил Майк Финн, менеджер по разработке промышленных приложений в Mazak America.«Например, у нас есть станки со вторым шпинделем и нижними револьверными головками. На этих станках у вас будет несколько осей: верхняя револьверная головка будет иметь 4 оси, а нижняя револьверная головка имеет 2 оси, а затем у вас есть противоположные шпиндели, которые также имеют 2 оси.Таких машин может быть до 9, - продолжил Финн.

Mazak INTEGREX i-400ST. (Изображение предоставлено Mazak.)

«Детали, которые вы делаете, по-прежнему 5-осевые», - добавил Уэйд Андерсон, менеджер по продажам в Okuma America.«Такой компонент, как аэрокосмический клапан, может быть установлен на нашем вертикальном центре MU-5000, который представляет собой 5-осевую машину. Или мы могли бы выполнить эту часть на многоосном станке, который имеет вращающуюся ось B и два шпинделя для двух осей C, плюс X, Y и Z. Есть также более низкая револьверная головка, которая дает вам вторую X и Z.Так что это дает вам больше осей, но сама деталь имеет ту же геометрию », - пояснил Андерсон.

Так сколько осей вам нужно?

Как часто бывает в производстве, ответ на этот вопрос зависит от вашего конкретного применения. Финн привел следующий пример:

«Лопатка турбины представляет собой поверхность свободной формы и может быть довольно сложной. Наиболее эффективный способ закончить обработку лезвия, подобного этому, - это использовать 5-осевую ось, в которой инструмент по спирали перемещается вокруг профиля лопатки.Вы можете использовать 3-осевую обработку, если вы индексируете лезвие на определенную позицию, а затем используете три линейные оси для обработки поверхности, но обычно это не самый эффективный способ ».

Андерсон соглашается: «Геометрия детали скажет вам, нужна ли вам конфигурация с 3, 4 или 5 осями».

5-осевой вертикальный обрабатывающий центр Okuma MU-6300V. (Изображение предоставлено Окумой.)

Однако важно помнить, что количество нужных вам осей зависит не только от одной детали.«Это многое будет определять, но есть и то, чего хочет магазин», - сказал Андерсон.«Клиент может принести мне деталь, скажем, титановую аэрокосмическую скобу, и я могу сказать:« Это идеальная деталь для 5-осевого обрабатывающего центра », но они могут планировать сделать детали, которые будут работать лучше на одном из наши машины MULTUS U. Эта многофункциональная машина не может быть оптимизирована так же, как 5-осевой обрабатывающий центр, но она может дать заказчику возможность выполнять токарные, валовые или патронные работы, что является частью их долгосрочного плана.

«Еще одна вещь, которую нужно учитывать, - это рабочая зона», - добавил Финн. «Какой максимальный размер детали вы можете поместить в станок и при этом выполнять смену инструмента и передачу деталей? Он понимает возможности машины и то, что она может и не может делать ».

Попытка выбрать между 3-осевой обработкой и 5-осевой обработкой - это все равно, что попытаться сделать выбор между четвертьундером Макдональда или стейком на косточке; если цена - ваша единственная забота, тогда, очевидно, первое - это путь.

Тем не менее, дилемма становится гораздо более сложной при сравнении 5-осевой и 3 + 2-осевой.

5-осевой против 3 + 2 Оси

Важно различать 5-осевую обработку и 3 + 2-осевую обработку. Первая - также называемая непрерывной или одновременной 5-осевой обработкой - включает в себя непрерывную регулировку режущего инструмента по всем пяти осям, чтобы наконечник оптимально перпендикулярен детали.

Полная 5-осевая демонстрационная часть из алюминия 6010 на DMG MORI DMU50.Время цикла: 13 минут. (Изображение предоставлено автором.)

Полная 5-осевая демонстрационная часть из алюминия 6010 на DMG MORI DMU50.Время цикла: 13 минут. (Изображение предоставлено автором.) Напротив, последняя, также называемая 5-сторонней или позиционной 5-осевой обработкой, - включает в себя выполнение 3-осевой программы с режущим инструментом, заблокированным под углом, определяемым двумя осями вращения. Механическая обработка, которая включает в себя переориентацию инструмента по осям вращения между вырезами, называется «5-осевой индексацией», хотя она по-прежнему считается 3 + 2.

3 + 2-осевая демонстрационная часть из алюминия 6010 на DMG MORI DMU50. Время цикла: 7 минут.(Изображение предоставлено автором.) Основным преимуществом непрерывной 5-осевой обработки по сравнению с 5-осевой индексацией является скорость, поскольку последняя требует остановки и запуска между переориентациями инструмента, а первая - нет.

3 + 2-осевая демонстрационная часть из алюминия 6010 на DMG MORI DMU50. Время цикла: 7 минут.(Изображение предоставлено автором.) Основным преимуществом непрерывной 5-осевой обработки по сравнению с 5-осевой индексацией является скорость, поскольку последняя требует остановки и запуска между переориентациями инструмента, а первая - нет. Однако должна быть возможность получить одинаковые результаты, используя непрерывную или индексированную 5-осевую. (Читателям, которые не согласны, предлагается поделиться примерами деталей, которые могут быть обработаны только с непрерывной 5-осевой осью, в разделе комментариев ниже.)

Также стоит отметить, что преимущество в скорости дает больше движущихся частей, что приводит к повышенному износу, а также к большей потребности в обнаружении столкновения деталей.Это одна из причин, по которой непрерывная 5-осевая обработка является более сложной с точки зрения программирования.

5-осевая обработка против 3D-печати

3D-печать - или аддитивное производство - сейчас является горячей темой в мире производства, особенно в сравнении с вычитающими производственными процессами, такими как 5-осевая обработка.

Несмотря на то, что иногда предполагается, что эти два метода конкурируют друг с другом - поскольку твердолобые поклонники 3D-печати утверждают, что технология скоро разрушит всю обрабатывающую промышленность, - более умеренный взгляд принимает аддитивное и субтрактивное производство как взаимодополняющие процессы.

Mazak INTEGREX i-400AM сочетает в себе аддитивное производство и 5-осевую обработку. (Изображение предоставлено Mazak.)

«Я не думаю, что аддитивное производство полностью возьмет верх, но я думаю, что есть возможности для разработки деталей, которые не могли быть разработаны в прошлом», - сказал Финн. «Но есть еще детали, требующие вычитающей обработки. Например, детали с очень жестким допуском на круглость ».«Можно вырастить элемент до почти чистой формы, но для достижения необходимого допуска этот элемент все же может потребоваться обработать», - добавил Финн.

Означает ли это, что будущее производства будет за гибридным 3D-принтером / 5-осевым ЧПУ - возможно, с системой координат для измерения, добавленной для хорошей меры?

Андерсон не уверен в этом: «Реальное применение [3D-печати] вне лабораторной среды заключается не в том, чтобы использовать машину комбинированного стиля, а, например, в том, что лазерная машина осаждения делает то, что она делает лучше всего, имея токарный станок или фрезерный станок делает то, что умеет лучше всего, и объединяет их посредством автоматизации ».

Обоснование наличия двух отдельных машин сводится к управлению порошком и стружкой.

«Количество порошка, которое вы пропускаете при лазерном осаждении, например, для изготовления 30-фунтовой детали, может составлять 150-300 фунтов титана», - сказал Андерсон. «Если это входит в машину, где все объединено, то нет лучшего способа вернуть весь этот порошок».

Другими словами, вопросы, касающиеся взаимосвязи между 3D-печатью и 5-осевой обработкой, реже касаются конкуренции, чем сотрудничества. «Я думаю, что аддитивное производство может уменьшить количество черновой обработки, которая необходима», - заключил Финн.

Нередко 5-осевые возможности используются недостаточно.

«Некоторые могут иметь машину, но не понимают ее полную функциональность, или у них может не быть программного обеспечения, необходимого для создания программы резки, которая бы использовала все возможности машины», - заметил Финн.

Андерсон соглашается: «Это душераздирающие компании, подобные нашей; когда мы видим компанию, которая идет ва-банк, получает часть оборудования, они кладут ее на пол, а затем по разным причинам берут многофункциональную машину с 5 или более осями и используют ее как 3-осную. машина.Это происходит все время."

Схема горизонтального обрабатывающего центра Okuma MU-10000H. (Изображение предоставлено Окумой.)

«Во многом это персонал», - добавил Андерсон. «Это обучение и понимание того, как использовать машину. Иногда им трудно думать об обработке этой детали с помощью верхнего, нижнего, основного шпинделя и вспомогательного шпинделя, и все это одновременно. Это потрясающе ».«Есть много компаний, разрабатывающих программное обеспечение, которые намного лучше справляются с этим, но это сложно», - заключил Андерсон.

Важность 5-осевого управления и программного обеспечения

Несмотря на то, что наличие машиниста с правильным набором навыков является основным фактором, позволяющим максимально использовать возможности 5-осевого станка, управление и программное обеспечение станка также важны.

«Когда вы выполняете высокоскоростную 5-осевую обработку, сервоприводы на машине и время отклика очень важны, чтобы избежать короткого замыкания или превышения при обработке», - сказал Финн. «Контроллер в машине должен уметь обрабатывать данные достаточно быстро, чтобы траектория движения была приятным, плавным, равномерным движением.Вы не хотите резких движений, которые могут вызвать выдолбление ».

Mazak's MAZATROL SmoothX CNC. (Изображение предоставлено Mazak.)

«Аналогично, программное обеспечение, которое создает 5-осевые программы, должно быть способно создавать хороший плавный код, чтобы машина могла двигаться в этом плавном движении», - заключил Финн.

Выбор правильного пакета CAD / CAM необходим для получения максимальной отдачи от вашей машины.

«Если вы, например, занимаетесь аэрокосмическими полетами, вам нужно поработать над пакетами высокого класса», - сказал Андерсон.«Если вы просто делаете небольшие алюминиевые виджеты для компонента для литья под давлением для автомобильной компании, и все, что вы делаете, это просверлите пару отверстий в корпусе двигателя, это совсем другая история».

«Если вы режете детали, которым для создания программ резки требуется система CAM, вам следует инвестировать в систему CAM, которая дополняет возможности станка», - добавил Финн.

Предотвращение столкновений в 5-осевой

Когда речь идет о создании 5-осевых траекторий, обычно существует компромисс между работой на более высоких скоростях и подачами и минимизацией риска аварий.К счастью, сегодня на рынке есть ряд программных инструментов, которые могут помочь устранить это.

«С нашим программным обеспечением по предотвращению столкновений вы можете загрузить трехмерную модель детали и инструментов, и программа смотрит вперед на каждое движение инструмента, чтобы увидеть, столкнется ли оно с чем-либо», - сказал Андерсон. «Если ваш прибор смоделирован правильно, он поймает столкновение до того, как это произойдет».

Система предотвращения столкновений Okuma, работающая в режиме реального времени. (Изображение предоставлено Окумой.)

«Существует программное обеспечение, которое будет выполнять моделирование машины», - прокомментировал Финн. «Так что это важно, особенно в части с высоким долларом. Вы не хотите никакого столкновения, которое может привести к тому, что вы сломаете деталь, кто-то получит травму или повредит машину ».

«Vericut предлагает программное обеспечение для виртуального трехмерного мониторинга, которое будет делать то же самое, только на автономном компьютере», - добавил Андерсон. «Таким образом, вместо того, чтобы работать в режиме реального времени на элементах управления, вы запускаете свою программу обработки деталей через Vericut, и она проверит все ваши траектории и убедится, что она будет делать то, что, как вы думаете, она собирается делать.

5-осевой инструмент Sensing

Высокая производительность - это преимущество 5-осевой обработки, но она также увеличивает риск ошибок, таких как использование сломанного инструмента или неправильного инструмента. Один из способов минимизировать эти ошибки - выбрать систему обнаружения инструмента, такую как лазер BLUM, на DMG MORI DMU 50:

.DMU 50 с системой обнаружения лазера BLUM.

5-осевой: сделано в одном?

Понятие «сделано в одном» - высокая цель в производстве: вы загружаете блок материала в станок, запускаете программу и удаляете полностью готовую деталь.Как и нулевое время установки, цель «сделано в одном» имеет смысл, даже если она в конечном итоге недостижима.

При этом 5-осевая обработка приближает нас к цели «сделано в одном», чем любой другой процесс; даже детали с 3D-печатью требуют отделки. В этом контексте основным ограничением 5-осевой обработки является обработка.

«Большая часть 5-осевой работы вращается вокруг рабочего места», - сказал Андерсон. «У меня может быть лучшая машина в мире, но если мое рабочее место паршиво, у меня никогда не будет той части, которую я хочу в конце дня.

По словам Финна, ключ к преодолению этого узкого места заключается в использовании машин с более чем пятью осями:

«Например, наш станок INTEGREX может быть оснащен противоположными поворотными шпинделями и нижней режущей револьверной головкой. Таким образом, детали можно разрезать на одном шпинделе, а затем перенести на противоположный шпиндель для обработки оставшейся части детали. Таким образом, по сути, вы можете загрузить кусок сырого материала, а затем выгрузить готовую часть ».Искусство 5-осевого фрезерования

5-осевые демонстрационные части.(Изображение предоставлено автором.)

5-осевая обработка обеспечивает значительные преимущества, в том числе сокращение времени выполнения заказа, повышение эффективности и увеличение срока службы инструмента. Тем не менее, важно признать, что для достижения этих преимуществ требуется нечто большее, чем просто покупка новейшего 5-осевого обрабатывающего центра.Овладение искусством 5-осевой обработки требует учета множества факторов. На эту тему Андерсон сказал это:

«Когда вы смотрите на проблемы, с которыми сталкиваются клиенты, очень редко это обрабатывает деталь.Как правило, проблема, которая их сдерживает, связана не с изготовлением чипа, а с чем-то другим. Это тренировка, наличие персонала, правильная связь с маршрутизацией к машине или знание до того, как они начнут работать, что у них будет достаточно инструментов в журнале, чтобы закончить часть, когда они начнут ее. Периферийные составляющие бизнеса сдерживают их больше, чем фактическое создание ».

В этой статье только царапины (или сколы) поверхности 5-осевой обработки.Следите за Manufacturing 101 для более глубокого взгляда на другие аспекты 5-осевой, в том числе:

- Выбор инструмента

- Охлаждение

- Держатель инструмента

- Погрузка поддонов

- Измерение в машине

Для получения дополнительной информации о 5-осевой, посетите веб-сайты DMG MORI, Hurco, Mazak и Okuma.

Следите за Ианом Райтом в Твиттере.

,

5-осевых фрез

×

Результаты поиска

Веб-страницы

изображений

-

- <

- 1

- >

- машины

-

Вертикальные мельницы- Вертикальные фрезы

- VF Series

- Универсальные машины

- VR Series

- Мини Миллс

- Формовочные машины Серия

- Drill / Tap / Mill

- Инструментальные фрезы

- Компактные мельницы Портал серии

- VC-400

- Настольная мельница

- Симулятор Управления

-

Ошибка 404 Не найдено

×

Результаты поиска

Веб-страницы

изображений

-

- <

- 1

- >

- машины

-

Вертикальные мельницы- Вертикальные фрезы

- VF Series

- Универсальные машины

- VR Series

- Мини Миллс

- Формовочные машины Серия

- Drill / Tap / Mill

- Инструментальные фрезы

- Компактные мельницы Портал серии

- VC-400

- Настольная мельница

- Симулятор Управления

- Mill Auto Parts Loader

-