Самодельный станок для заточки ножей фуганка

На чтение 5 мин. Просмотров 8.1k. Опубликовано

Острота ножа – один из главных параметров, влияющих на качество обработки древесины. Кроме того, данная характеристика влияет и на степень безопасности .

Зачастую человек не желает раз за разом бегать в поисках места, где бы он мог привести свои режущие инструменты в надлежащее состояние. В таком случае ему впору задуматься об изготовлении самодельного заточного станка, который бы решил вопрос остроты строгальных ножей раз и навсегда.

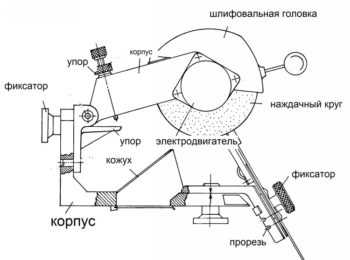

Устройство точильных станков

Развитие промышленного оборудования не стоит на месте. Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

Самодельный точильный станок.Одной из основных проблем, появляющихся в процессе работы, является заточка ножей. Именно это определяет основные возможности станков и их пригодность к эксплуатации.

В зависимости от решаемых задач, подобные аппараты подразделяются на два типа: универсальные и специальные. Первые – это точильные устройства для поверхностей большинства режущих элементов. Они оснащаются разнообразными приспособлениями, позволяющими закреплять, устанавливать и точить ножи.

Вторая категория предназначена для работы с червячными фрезами, сверлами, дисковыми пилами и другими специализированными инструментами.

Все агрегаты оснащаются различным оборудованием, которое определяет степень автоматизации и контроль точности выполняемой работы. также бывают разные. Это могут быть стационарные приспособления или же временные, которые можно размещать на любых горизонтальных поверхностях.

Несмотря на широкий ассортимент предлагаемых видов оборудования, с целью экономии средств станок для заточки ножей может быть изготовлен своими руками.

[box type=”fact”]Самодельные агрегаты могут в некоторых случаях даже быть более удобными, чем покупные варианты. Это связано с тем, что мастер самостоятельно решает, какие именно характеристики должны быть у данного устройства.[/box]Хотя, конечно, множество моделей универсальных аппаратов позволяет выбрать наиболее подходящий тип оборудования, способного решить поставленные задачи.

Самодельный станок для заточки ножей

чаще всего обусловлено двумя причинами. Первая – жажда сэкономить свои средства. Вторая – проявить свое мастерство и сделать все своими руками именно так, как того желает душа. Чертеж устройства станка.Например, очень часто можно столкнуться с необходимостью приведения в порядок только определенных инструментов. Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

В каждом конкретном случае необходим отдельный подход. Самостоятельная сборка станка позволит сделать удобный агрегат для работы с определенными элементами.

Кроме всего прочего наличие точильных агрегатов существенно сэкономит расходы, направленные на покупку новых ножей либо на их восстановление в сторонних мастерских.

[box type=”info”]Если же необходимо профессионально точить перечисленные выше инструменты, тогда все-таки следует отдать предпочтение покупным устройствам. Они являются более продуманными и проработанными.[/box]Кроме того покупка в магазине гарантирует то, что аппарат будет решать поставленные задачи продолжительный срок. Также следует вспомнить о степени автоматизации. Конечно, в профессиональных устройствах применяется электроника, которую изготовить в домашних условиях без должного опыта просто невозможно.

Вариант 1

для заточки строгального станка позволит не только поддерживать инструмент в надлежащем состоянии, но и сэкономит время на походы в другие мастерские.Одним из вариантов создания подобного устройства является использование двигателя с абразивным кругом, наждаком либо приспособлением для заточки с зафиксированным в нем ножом.

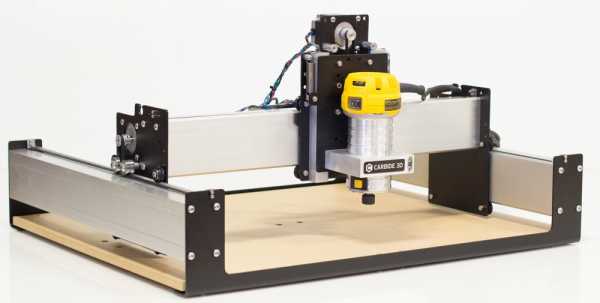

Самодельный станок для заточки строгальных ножей.

Самодельный станок для заточки строгальных ножей.Изготовить данный аппарат можно частично из алюминия, металла и дерева. При этом используются подшипники и направляющие, сделанные из подручных материалов, например, уголков трубы или др.

При ровной установке ножей их можно затачивать на большом абразивном бруске. Если такового нет в наличии, следует использовать наждачную бумагу, наклеенную на ровную поверхность.

В зависимости от требований к конечному результату, можно варьировать скорость данного процесса. При наличии выщерблин необходимо предварительно использовать ленточно-шлифовальную машину, а в завершающем этапе обработать инструмент абразивным бруском либо самодельным из наждачной бумаги.

По конструкционным особенностям станки также могут отличаться друг от друга. Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении.

Брусок крепится к пруту, который вставляется в петлю подвижного фиксатора, расположенного на другом стержне. Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Установка ножа осуществляется посредством двух стальных пластин, закрепленных на неподвижной площадке. Ослабив крепеж вставляют лезвие и зажимают его. Затем регулируют высоту бруска так, чтобы был выставлен требуемый угол.

Вариант 2

Второй тип конструкции предусматривает подвижную площадку, а также магнитный держатель. Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Нож, в свою очередь, устанавливается на подвижном столике. Выбор держателя остается за мастером. Можно использовать магнитный тип или обычный, из металлических платин и «барашков».

[box type=”fact”]Важное требование к такому оборудованию – движение столика с режущим инструментом по строго горизонтальной поверхности. В качестве нее лучше всего использовать полимерную или мраморную столешницу.[/box] Принцип заточки ножей на станке.Как видите, для заточки ножей не так уж и сложно. Если возникают какие-либо проблемы, можно всегда воспользоваться помощью обучающих видео из интернета. При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

Итог

Точильный станок для ножей – необходимое оборудование в мастерской каждого мастера, работающего с деревом. Своевременное решение проблемы заточки ножей поможет не только ускорить процесс обработки материала, но и сэкономит время и деньги.

Зачем ходить по другим мастерским, если можно самостоятельно изготовить необходимое оборудование своими руками?

Имея недорогой строгальный станок с двумя наборами ножей HSS, я хотел найти способ надежной заточки ножей. Это позволило бы мне сэкономить время и деньги, избегая поездок туда и обратно на заточку, и я бы с большей вероятностью использовал ножи в станке с максимальной остротой.

Проведя некоторые исследования в Интернете, я нашел конструкцию джиг, которая выглядит так:

Идея состоит в том, что лезвие будет зажиматься в нем, а рычаг и ролик сзади будут устанавливать правильный угол заточки.Предполагается использовать влажную / сухую наждачную бумагу в качестве абразива, и наждачная бумага будет прилипать к очень плоской поверхности, такой как кусок стекла или гранитная плита.

Сделав джиг, я опробовал его и обнаружил, что, хотя он работал, его было довольно неудобно использовать, и листы наждачной бумаги очень быстро изнашивались. Потребовалось довольно много времени, чтобы получить нож в пригодной для использования форме, то есть, если бы мне посчастливилось случайно не перевернуть зажим (вперед, что не трудно сделать, когда наступает усталость руки), а недавно заточенный край притупился.В целом, не очень удовлетворительный метод.

Я больше не думал об этом, просто согласился с мыслью, что в следующий раз, когда мне понадобятся готовые ножи, я либо отправлю их, либо сделаю еще одну попытку сделать это с этим зажимом.

Тогда недавно я посмотрел это видео:

Гениально! Я подумал, что джиг, который он использует для плоских утюгов и долот, можно адаптировать для более широких лезвий, таких как мои 12,5-дюймовые строгальные ножи.

Нож должен быть надежно удержан, а держатель должен быть совершенно прямым (в пределах разумного), очень устойчивым и прочным.Я выбрал кусок чистого клена с прямыми зернами и обрезал его до 1-1 / 2 ″ x 1-1 / 2 ″ x 12-1 / 2 ″:

Я врезал в него шплинт, чтобы поддержать лезвие, и просверлил 1/4 ″ сквозные отверстия для зажимных болтов.

У болтов с плоской головкой под головками есть шайба для умеренного давления на лезвие. Это крепко держит лезвие, не искажая его:

Затем я отрезал другой кусок клена для поворотного рычага. Он обрезается под углом 40 градусов на конце, чтобы ориентировать удерживающую планку под правильным углом, чтобы рычаг был расположен близко к рабочей поверхности, почти параллельно.Это одно из отличий от джига в видео - мне не нравится, как высоко конец рычага и как изгиб из-за этой дополнительной высоты может изгибать направляющий стержень, который регулирует угол заточки.

Как и в оригинале, я использовал рым-болт в качестве точки поворота поворотного рычага:

Это надевается на резьбовой стержень 3/8 ″, прикрепленный болтами к рабочей поверхности. В этом отношении рабочая поверхность представляет собой кусок меламина 5/8 ″, 24 ″ х 20 ″. Я использовал его, потому что он очень плоский и имеет прочную поверхность, которую легко стирать и которая ограничивает поглощение влаги.

Чтобы удержать камень, я вырезал кусочки клена толщиной 1-1 / 2 ″ и шириной 3-1 / 2 ″:

Вырезы чуть меньше толщины камня, чтобы нож мог переворачиваться, не разрезая блоки. Блоки также обеспечивают поддержку, чтобы предотвратить повреждение лезвия от края камня, если он качается слишком далеко.

Камень представляет собой комбинацию Norton crystolon-India, средний карбид кремния (серая сторона) для быстрой резки закаленной стали.Тонкий оксид алюминия (оранжевая сторона) имеет острый край и износостойкий. Это хорошая идея использовать твердый камень для предотвращения преждевременного или неравномерного износа. Пазы на дереве позволяют перемещать камень вперед и назад, чтобы обеспечить равномерное использование всей поверхности.

Вот поворотный рычаг, установленный на направляющей планке. Варочные гайки регулируют угол заточки. Эта монтажная высота была тем, что было после того, как я порезал руку на 40 градусов. С этим коротким, нет никакого шанса изгиба направляющей штанги.Это также делает его более удобным для хранения, если не торчит стержень с резьбой 15 ″.

Готовый блок:

Готов к действию. Это закончено настолько, насколько я смогу это сделать - нет смысла наряжать его, потому что скоро он станет грязным.

При первом использовании я обнаружил, что это значительное улучшение по сравнению с другой версией (вверху этой страницы). Намного меньше усилий, более быстрая резка и почти нет шансов испортить край. Я могу сделать ровный, плоский шлиф по всей длине клинка.

Вот я потратил около 20 минут, одевая этот нож на грубый камень:

Это лезвие было сильно повреждено от моих предыдущих попыток заточки и нуждалось в интенсивном шлифовании. На этом снимке (выше, справа) видно, как я немного изменил угол резания, чтобы быстрее восстановить кромку. Тем не менее, недостаточно, чтобы вызвать проблемы - возможно, на полградуса. С некоторыми старыми краями, которые все еще видны, у меня есть кое-что еще для среднего камня, прежде чем я смогу нанести удар по нему.

После того, как этот угол резкости установлен, на последующих сессиях заточки потребуется меньше времени, чтобы вернуть острие.

Я ожидаю, что это окажется очень полезным дополнением к моему магазину, вдвойне, когда у меня будут заточки ножей фуганков. Довольно простой и простой в сборке процесс написания этой статьи занял больше времени, чем сборка!

,| Я в прошлом пытался заточить ножи фуганка на камне вручную, но без много удачи. Сталь слишком твердая, и слишком много материала пришлось удалить для камень, который будет иметь большое значение в течение разумного количества времени, проведенного заточка. Мой папа, однако, живет в Северном Онтарио, далеко от хорошей службы заточки, сам заточил свой фуганок и рубанок, используя высокую скорость шлифовальная машина с вертикальной осью, похожая на ту, что показана слева, но больше. Я нашел эту кофемолку по дешевке на распродаже, поэтому я решил, что должен Сделай еще один удар по заточке ножей фуганка. На этот раз, с быстро работающей кофемолкой, мне повезло больше. Точильщик на самом деле мокрое колесо, но оно работает на 1700 об / мин. Водяной насос на нем мертв, поэтому я всегда его смачиваю с моими пальцами. Это очень мелкий зернистый камень, поэтому его можно трогать во время вращения. Уменьшение угла, чтобы сократить количество металла для шлифованияКамень, однако, не удаляет так много материала, поэтому я заостряю края до меньшей угол, который означает, что мне нужно только удалить материал около края.Конечно, со временем Мне пришлось бы отрезать от всей ширины лезвия, но я использую эту технику только Заточайте лезвия один или два раза между отправкой их для профессиональной заточки. Таким образом, край становится выпрямленным и очищенным. Моя техника не удаляет почти достаточно материала, чтобы размолоть ники. Вся идея состоит в том, чтобы использовать это Техника один или два раза между заточением лезвий профессионально. Проверка на прямолинейностьДругая вещь, которую нужно проверить, это убедиться, что лезвие лезвия все еще прямое. Держа его против чего-то прямого и плоского, и яркий свет на него со спины легко раскрывается если лезвие не прямое.Я использую кусок черного анодированного алюминия, который пришел из некоторых часть оборудования, которую я разобрал несколько лет назад. Алюминиевые профили в целом замечательно прямой, как холоднокатаная сталь. Но стол для соединения, безусловно, подойдет и для проверки прямолинейность. Это немного менее удобно. Лезвие, показанное здесь, имеет отклонение почти 0,1 мм от прямой или около 0,004 дюйма. мой брат использовал фуганок. Я сделал все возможное, чтобы отточить его с моей процедурой для теста, но на самом деле, эти лезвия нуждаются в профессиональной заточке.Тем не менее, когда я вернул лезвия обратно, они работали намного лучше, чем раньше. Но вы все еще можете увидеть влияние ников в лезвия на строганном дереве. Чрезмерно проницательный тестИ, наконец, действительно сложная проверка, насколько хороши ваши фуганки, - это передать кусок мягкая древесина над фуганком под небольшим углом.Таким образом, любые полосы и заусенцы идут под углом к зерну, и это можно увидеть более легко. Этот снимок был сделан, чтобы максимизировать любое несоответствие, с прямым светом. яркая часть по середине доски на самом деле свет отражается из-за плоской поверхности, имеющей немного блеска. Запуск моей руки за бортом я не чувствовал диагональных полос, так как это не так много волн в поверхности, так как они являются изменениями в глянце.Если положить кусок твердой древесины на ножи прямо, получилась гладкая и шелковистая поверхность на ощупь.Так что на самом деле, эта проверка бега мягкой древесины под углом больше для навязчивых перфекционисты, так как это может заставить вас чувствовать себя недовольными совершенно адекватными лезвиями. Хотя я полагаю, что этот жесткий тест может быть полезен для сравнения различных методов повышения резкости, или, может быть, даже разные столяры. Я также использовал эту технику на некоторых 12 "длинных строгальных станках Некоторое время спустя я был на пути к тому, чтобы получить лезвия точно для моего соединения, поэтому я использовал этот метод, чтобы получить их действительно прямо. Подробнее о столярах Вернуться на мой сайт Деревообработка |

Квест на прямые ножи фуганка

В прошлом у меня были бесплатные заточенные ножи, которая отлично работает с 6 "длинными ножами, но для 12" длинных ножей прямолинейность более критично. Я использовал точилку моего отца, но позже был встревожен, чтобы понять, что я закончил со слегка изогнутым краем, так что это действительно не лучше чем делать это от руки, пока я проверяю прямолинейность лезвий несколько раз, пока я это делаю и настраиваю. Но это все еще оставляет грань, которая не совсем прямо.

Отправление ножей для заточки не гарантирует, что они будут прямыми. Если они работают слишком быстро, ножи нагреются возле режущей кромки, что заставляет их слегка изгибаться при обострении. Как только они остывают, они изгибаются назад и край не будет прямым.

Здесь снимают ножи с моего 12 "самодельного фуганка. В 2012 году я писал о том, как клей в фанере может повредить ножи. И те очень были еще на ножи, так что я на самом деле не менял ножи в 6 лет.То, как я использую фуганок, я знаю, что на правой стороне есть зазубрины, и левая сторона чистая, поэтому, если я сажаю сомнительную древесину, я всегда делаю это справа, и если мне нужна хорошая законченная поверхность, с левой стороны.

Я нашел эту гранитную плиту, которая, как я полагал, идеально подходит для заточки ножей. используя точную наждачную бумагу.

Я видел видео о том, как делать это, и люди, делающие джиги и тому подобное, но важный аспект, который они обычно игнорируют или не знают о том, что поддержка ножа так прямолинейность так же важна, как и плоскостность поверхности заточки.

Например, этот притворный деревянный фуганок касается гранита вдоль его на всю длину, когда я нажимаю на нее, но, глядя вдоль нее, на самом деле она довольно изогнута.

В основном, пока нож немного изогнут в сторону, учитывая, что он ударяет гранит под углом, что приводит к изогнутой кромке. Я иллюстрирую это в крайнем случае с этим листком бумаги.

Поэтому мне нужно было что-то, чтобы поддерживать нож прямо. У меня было несколько стальных прутков это выглядело довольно прямо, но потянув индикатор циферблата вдоль них, как они были опираясь на гранит, он был изогнут.

Даже кусок алюминиевого профиля, который я использовал для проверки прямолинейности Ножи в этой статье тоже мерные изогнутые. Оказалось, что холоднокатаная сталь не касается гранита посередине, и если я перевернул его, то все равно не коснулся посередине.

У меня был большой опыт с прямолинейностью этого 2 "(5 см) алюминия шириной линейки (я использую эти линейки для проверки столяров). Поэтому я проверил это с одним из них. Посередине это тоже не коснулось.Я измерил зазор 0,45 мм под серединой линейки длиной 60 см. Дальнейшая проверка, гранит имеет очень постоянную кривизну везде, так что это было на самом деле слегка сферической земли. Я понял, что кривизна имеет радиус 100м.

Но у меня был еще один кусок полированного гранита, пинающий вокруг собственности и проверяющий этот был достаточно прямым и плоским. Но он толщиной 10 см, довольно тяжелый. Я загрузил его на самодельный прицеп для газонокосилки просто опрокинув его на трейлер, который был сам по себе зачищена.Я решил оставить его на трейлере, пока я делаю работу.

Если у вас нет плоского куска гранита, но есть кухонная плита на вашей кухне, проверьте эту плиту. Все, что я когда-либо проверял, были удивительно плоский.

Я использовал три C-образных зажима, чтобы прикрепить нож к алюминию, и начал заточку. Я расположил зажимы так, чтобы зажим натирался наждачной бумагой когда нож был под прямым углом.

Но с зажимами из более мягкой стали, чем ножи, я чувствовал, что я шлифую больше зажима, чем ножа, поэтому я сделал выносной рычаг, который я зажал к прямой кусок алюминия, чтобы держать угол.Несколько кусков дерева, сложенных позади, позволяют мне делать точные корректировки фактического угла.

Проверяя, что у меня правильный угол, прижимая маленький кусочек дерева к скос ножа и сравнение его с частью аутригера, которую я закрепил.

Я использовал влажную наждачную бумагу, но потом понял, что она не шлифует по всему краю. Я подтвердил это, поставив отметки вдоль ножей несмываемым шулер, затем немного растирается и проверяет, какие следы исчезли.

Проблема была в том, что нож был не совсем прямым с самого начала, поэтому мне нужно было снять материал. Я перешел на грубую сухую наждачную бумагу (не есть что-нибудь грубое во влажном разнообразии). Однажды я мог сказать, что я шлифовал по всему краю я снова переключился на тонкую влажную шлифовальную бумагу.

Сверяясь с шулером снова с этим, я был удовлетворен, что у меня был хороший прямая грань.

Я обычно устанавливаю ножи фуганка примерно на 0,1 мм или 0,004 дюйма выше, чем стол подачи.Ножи должны быть чуть выше потому что дерево всегда дает немного, как ножи, также, как ножи чтобы получить надрез, результирующие гребни в лесу все еще должны быть такими же высокими, как стол подачи. Если ножи слишком низкие, прямой запас заканчивается край стола подачи без фактического отрезания.

Этот лист бумаги был только правильной толщины. И я использую две алюминиевые профили как прямой край, чтобы получить уровень на режущей головке, с краем ножа прямо над валом.В прошлом, я бы использовал некоторые веса, чтобы взвесить эти штук, но у меня была идея положить несколько магнитов в экструзию, чтобы держать их вниз.

Пружины в режущей головке толкают ножи вверх, пока они не коснутся алюминия, а затем нужно затянуть домкраты на клиновых деталях, чтобы зафиксировать ножи на месте.

С установленными ножами я вручную поворачиваю ножевую головку и наблюдаю, как далеко тащит алюминиевый профиль, опирающийся на стол подачи (подробнее об этом).Я проверил это несколько мест вдоль голова для каждого ножа.

Очень приятно использовать строгальный станок или фуганок после того, как ножи были заточены. Дерево просто получается очень гладким.

См. Также:

Подробнее о столярах

Вернуться на мой сайт Деревообработка