Станок 1а62 таблица резьб и подач

Токарно-винторезный станок 1А62 является одним из продолжателей знаменитого семейства ДИП-200, первые станки которого были изготовлены в 1932 году на Московском станкостроительном заводе «Красный пролетарий». Его предшественником был 1Д62, сменивший название ДИП-200 на новое цифробуквенное обозначение, разработанное ЭНИМСом в 1937 году.

1Д62 был запущен в производство в 1937 году и выпускался на протяжении одиннадцати лет. В 1948 году ему на смену пришел токарный станок модели 1А62, у которого были улучшены рабочие характеристики, а также модернизирована система управления и усовершенствована эргономика. Он выпускался в течение восьми лет — вплоть до 1956 года. В производственной линейке его сменил знаменитый 1К62, производившийся на протяжении 18 лет.

Назначение и область применения

Технические характеристики токарно-винторезного станка 1А62 позволят выполнять практически всю традиционную номенклатуру токарных работ: обточку и расточку поверхностей с разными образующими, резьбонарезание резцами и резьбовым инструментом, обработку торцевых поверхностей, а также сверление, зенкеровку, развертку.

1А62 используется для получистовой и чистовой обработки различных металлов и сплавов при единичном и мелкосерийном выпуске продукции. Основные потребители этого станка — инструментальные производства и ремонтные подразделения предприятий энергетики, металлургии, автомобильной отрасли, машиностроения, горнодобывающей промышленности сельхоз предприятий. В пятидесятые годы прошлого века это был один из самых массовых токарных станков данного типоразмера, и он до сих пор используется на небольших производствах и частными лицами.

Специфика модели и технические характеристики

По сравнению с предыдущей моделью, которая выпускалась без значительных изменений более десяти лет, у токарно-винторезного станка 1А62 были улучшены следующие технические характеристики:

- скорость шпинделя повысилась на 300 об/мин (до 1200), а количество ступеней увеличилось до 21 при прямом вращении и до 12 — при обратном;

- установлен электродвигатель мощностью 7 киловатт;

- вместо плоского ремня главного привода используется клиноременная передача;

- применена более мощная фрикционная муфта;

- установлен механизм реверса для изменения направления подачи при резьбонарезании;

- усилена конструкция задней бабки;

- увеличен диаметр пиноли до 70 мм;

- добавлен электронасос для подачи СОЖ из резервуара, расположенного в задней ножке;

- система смазки орошением заменена на циркуляционную.

Существенным изменениям подверглись также и органы управления, что заметно повысило удобство работы станочника:

- для установки числа оборотов шпинделя используются три рукоятки: одна круговая (с диском с делениями) и две позиционные;

- ниже суппорта размещен лимб продольной подачи;

- новый быстродействующий поворотный резцедержатель позволяет одной рукой выполнять позиционирование на любой угол;

- коробка скоростей модернизирована в целях удобства управления (уменьшено количество рукояток).

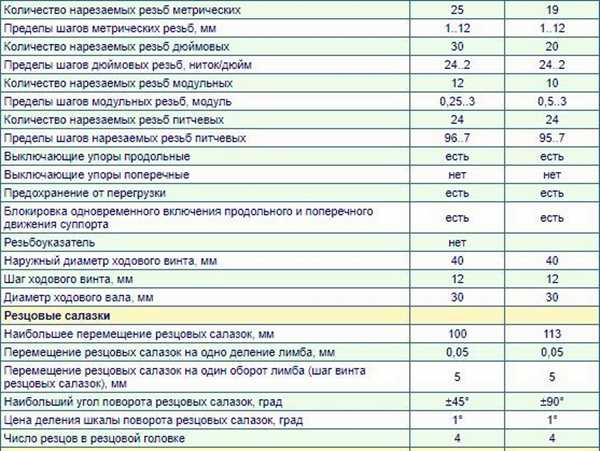

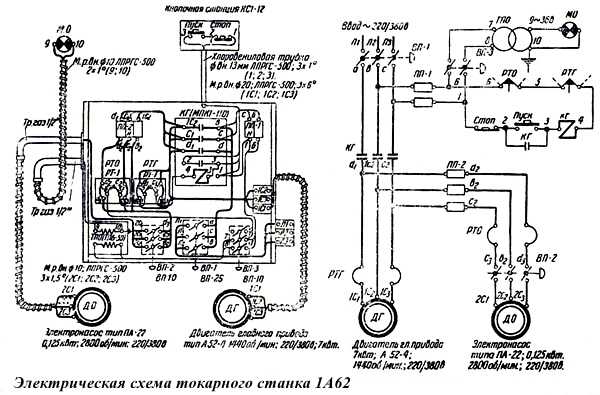

Параметры

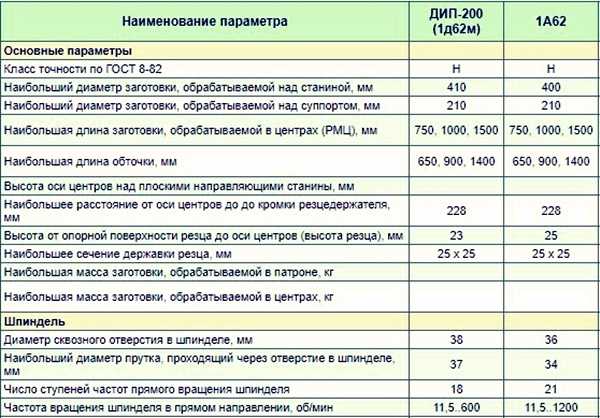

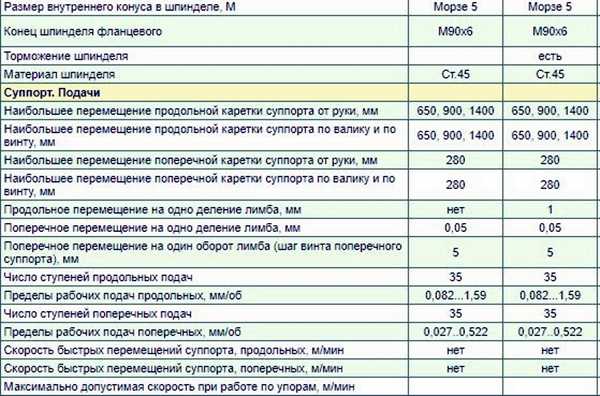

Основные размерные параметры станок 1А62 унаследовал от предыдущей модели, в том числе и максимальный диаметр обточки над суппортом в 210 мм. Основные технические характеристики станка приведены ниже.

Габариты обработки (мм):

- максимальный диаметр обточки над станиной — 400;

- максимальная длина обрабатываемой заготовки — 1500;

- диаметр проходного отверстия шпинделя — 36.

Шпиндель (об/мин):

- диапазон скоростей шпинделя — 12÷1200;

- реверсная скорость шпинделя — 18÷1520;

- конус шпинделя — М5.

Суппорт (мм):

- максимальный продольный ход — 1400;

- максимальное поперечный ход — 280;

- максимальный ход резцовых салазок — 110.

Пиноль задней бабки (мм):

- диаметр — 70;

- максимальный ход — 150;

- конус — М4.

На станке установлены два электродвигателя: системы СОЖ (0,125 кВт) и главного привода (7 кВт).

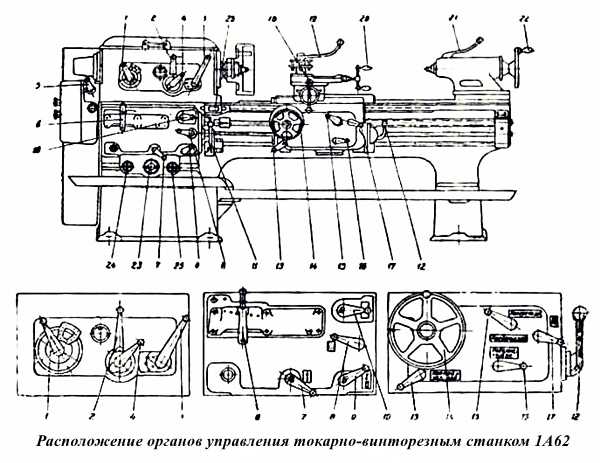

Организация управления станком

Управление станком 1А62 — полностью ручное, поэтому все органы управления обработкой расположены непосредственно на его основных узлах и агрегатах. На фронтальной части передней бабки вверху находятся рукоятки переключения режимов работы коробки скоростей, а чуть ниже — рукоятки коробки подач. Под коробкой скоростей установлены три кнопки для включения и выключения освещения рабочей зоны, общего электропитания станка и электронасоса системы СОЖ. Справа от коробки подач находится кнопочный блок для включения и выключения главного двигателя.

Ниже суппорта на фартуке расположены рукоятки управления и маховичок ручного передвижения суппорта. На самом суппорте находится рукоятки перемещения и фиксации резцедержателя. Задняя бабка оснащена маховичком перемещения пиноли и рукояткой для ее фиксации.

Суппорт и резцовые салазки

Суппорт служит для продольной и поперечной подачи режущего инструмента, на его верхней части крепится токарный резец. Основные сборочные единицы в его составе — это:

- нижние салазки;

- нижняя часть;

- поворотная часть;

- резцовые салазки с резцедержателем.

Движение нижних салазок осуществляться параллельно оси станка и производится или вручную, или от ходового винта через привод фартука. Нижняя часть расположена на верхних направляющих нижних салазок. Ее поперечное перемещение осуществляется или вручную или от привода фартука. Поворотная часть суппорта может вращаться влево и вправо на угол 45°. Резцовые салазки перемещаются вручную по продольным направляющим средней части.

Для управления механическими перемещениями составных частей суппорта используют четыре поворотные рукоятки, расположенные на фартуке. Эти органы управления включают и выключают следующие виды движений:

- реверс суппорта;

- механическое движение;

- продольную или поперечную подачу;

- гайку ходового винта.

Для ручного управление механизмами суппорта используют маховичок ручного перемещения каретки, расположенный на фартуке станка, а также три рукоятки на самом суппорте, которые выполняют следующие функции:

- поперечное позиционирование суппорта;

- фиксация резцедержателя;

- перемещение резцовых салазок.

Настройка видов резьб и подач, передаваемых к механизму фартука, производится органами управления, расположенными на коробке подач.

Шпиндельный узел станка

Шпиндельный узел станка 1А62 расположен в передней бабке и включает в себя, помимо самого шпинделя, коробку скоростей, с помощью которой производят изменение его скорости и направления, а также коробку передач, подающую требуемый тип подачи и заданную скорости вращения к суппорту станка. Коробка скоростей получает вращение от главного электродвигателя станка посредством ременной передачи.

На правом конце приводного вала установлена фрикционная муфта, с помощью которой без выключения электродвигателя можно остановить, запустить или сменить направление вращения шпинделя. От коробки скоростей через шестерни движение передается на коробку подач, органы управления которой расположены на нижней части шпиндельного узла.

Передняя бабка

Расположение и функции органов управления основных механизмов передней бабки:

Фрикционная муфта

Ее переключение осуществляется при помощи трехпозиционной рукоятки, расположенной около шкива. Сила нажатия дисков фрикционного механизма регулируется гайкой, расположенной рядом.

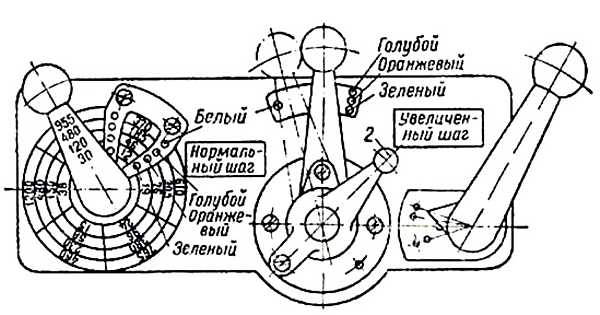

Коробка скоростей

Расположена в верхней части корпуса передней бабки, на фронтальной части которой находятся все органы управления этого механизма. Установка числа оборотов шпинделя на станке 1А62 производится вручную, с помощью трех поворотных рукояток. Крайняя левая имеет круговую шкалу со значениями скорости вращения. Для задания требуемого числа оборотов ее поворачивают вправо или влево пока в окошке не появится требуемое значение.

На рамке окошка нанесены цветные метки голубого, оранжевого и зеленого цветов. Такие же метки находятся около двух рукояток управления, расположенных правее. После того, как установлено численное значение оборотов, эти рукоятки необходимо установить напротив соответствующей по цвету метки. Более короткая рукоятка управления шагом резьбы расположена соосно с центральной. Перемещать все эти органы управления можно только после остановки вращения привода с помощью фрикционной муфты.

Коробка подач

Крышка этого механизма находится в нижней части передней бабки. На ее фронтальной части находятся пять рукояток управления. Расположенные в верхнем и нижнем рядах предназначены для регулировки подачи, а рукоятка, находящаяся в среднем ряду справа — для включения ходового винта. Эти органы управления разрешается использовать только на тихом ходу.

Помимо этого, на передней бабке чуть ниже крышки коробки подач установлен блок кнопок для включения освещения, общего питания и насоса смазочно-охлаждающей жидкости. Справа от верхнего края крышки коробки подач находится выключатель главного электродвигателя станка, а слева внизу — рычаг включения реверса.

Назначение задней бабки

При изготовлении деталей типа «вал» один конец заготовки крепится в патрон шпинделя, а второй фиксируется в задней бабке. Помимо этого, при сверлении и обработке цилиндрических отверстий в ней устанавливается патрон с режущим инструментом. Задняя бабка размещена на правом конце станины соосно шпинделю. Она может передвигаться вручную по направляющим станины и фиксироваться в требуемой позиции планкой с двумя болтами. Помимо этого, заднюю бабку можно сдвигать и в поперечном направлении в обе стороны от центральной оси. Это используется при точении на конус длинных заготовок.

Фиксация левого конца заготовки на задней бабке производится с помощью выдвижения пиноли, которая имеет конусное посадочное отверстие для установки центров. Органами управления задней бабки на станке 1А62 являются маховичок, с помощью которого осуществляется ручное выдвижение пиноли, и рычаг, поворотом которого производится фиксация пиноли в требуемой позиции.

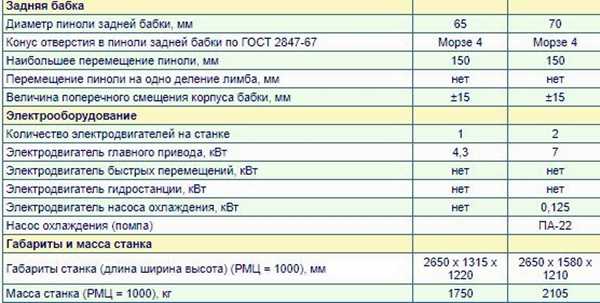

Кинематическая схема

Она выглядит так:

Скачать смеху в увеличенном масштабе

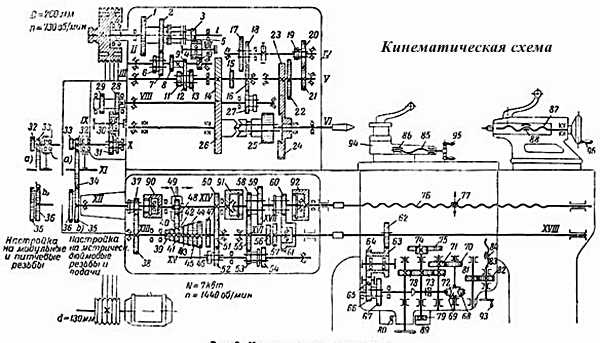

Электрическая схема

Скачать схему в увеличенном масштабе

Правила эксплуатации

Соблюдение правил эксплуатации и выполнение текущего технического обслуживания гарантируют работоспособность и стабильность рабочих характеристик токарно-винторезного станка 1А62 в периоды между плановыми ремонтами. Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

После окончания рабочей смены станочник должен отключить его от электросети, убрать со станка инструмент, приспособления и оснастку, очистить его стружки и провести наружный визуальный осмотр механизмов на предмет их исправности. Также необходимо проверить состояние заземления и защитных элементов: ограждений, кожухов и экранов.

Перед началом рабочей смены выполняется визуальный контроль в том же порядке. После чего необходимо проверить уровни масла во всех механизмах станка и только после этого выполнять проверку станка на холостом ходу.

Особого контроля требует система смазки движущихся частей станка. В Руководстве перечислены контрольные и технические мероприятия, которые должны выполняться в начале каждой смены для обеспечения смазкой всех движущихся механизмов станка. В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

Проверка масла

Проверка и заливка масла в основные узды и агрегаты станка производится в следующем порядке:

- Коробка скоростей. Уровень масла проверяется по указателю на горловине (норма — верхний уровень). Перед началом работ необходимо прочистить пластинчатый фильтр, повернув специальную рукоятку, расположенную на корпусе коробки. Сроки замены масла регламентированы. После запуска станка оно должно меняться первый раз через десять дней, второй раз — через 20. Далее масло меняется каждые 35-40 дней.

- Коробка подач. Масло заливается до верхнего уровня маслоуказателя. Периодичность замены масла такая же, как и у коробки скоростей.

- Фартук. Для смазки червяной передачи необходимо залить масло через отверстие на фланце до его нижнего края.

- Суппорт. На нижней и верхней частях суппорта находятся девять масленок, смазывающих все движущиеся части суппорта. Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части.

- Задняя бабка. Смазка пиноли, винта и подшипника осуществляется двумя масленками, которые должны наполняться маслом каждую смену.

- Гитара. В корпусе гитары предусмотрен резервуар для масла, которое заливается в него до уровня маслоуказателя. Сроки замены масла такие же, как и у коробки скоростей.

- Ходовой винт. Перед началом рабочей смены его необходимо смазать машинным маслом по всей его длине. Для смазки опор ходового винта, а также опор валика, предусмотрены три масленки, которые должны заполняться маслом каждую смену. Подшипник вертикального валика получает смазку посредством отдельной масленки, в которую масло добавляется один раз в неделю.

После спуска масла из масляных резервуаров, перед заливкой нового их необходимо промыть бензином или чистым керосином. Также должны быть тщательно промыты все войлочные вставки.

Габарит рабочего пространства

Пространство обработки металлорежущего оборудования зависит от типа, компоновки и геометрических размеров станка. Его габариты ограничивают предельные размеры заготовки, которую можно поместить в рабочую зону станка. Помимо технических параметров оборудования эти ограничения также зависят от формы детали и расположения на ней обрабатываемых поверхностей. Для горизонтальных токарных станков рабочее пространство обычно делится на два вида: для деталей типа «вал» и для деталей типа «диск».

Токарный станок 1А62 имеет традиционную компоновку и относится к универсальным. Для него предельные размеры детали типа «вал» составляют 220 мм в диаметре и 1400 мм в длину. Деталь типа диск может иметь следующие габариты: 400 мм в диаметре и 100 мм в высоту. Габаритные размеры являются не единственным ограничениям при выполнении токарных операций и напрямую связаны с массой заготовки. Так предельный вес изделия при обточке в патроне токарного станка составляет 500 кг, а между центрами — 1500 кг.

Сведения о производителе

Токарно-винторезный станок 1А62 производился с 1948 по 1956 годы на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова. До революции это предприятие принадлежало братьям Бромлеям и занималось выпуском различных металлоизделий. Завод был национализировано и в 1918 году, а четыре года спустя по просьбе трудового коллектива переименован в «Красный пролетарий». Вместе с новым именем предприятие получило и новую специализацию: производство станков для металло- и деревообработки. На заводе началась реконструкция и строительство новых производственных площадей. А в 1923 году было выпущено первое токарное оборудование — станки серии «ТН» трех типоразмеров.

Ключевым для «Красного пролетария» стал 1930 год, когда началось проектирование более мощного стандартизованного станка под названием ДИП («Догоним и перегоним»). Уже через два года был изготовлен и испытан первый станок, а концу 1932 года предприятие произвело первые 25 ДИП-200. На следующий год предприятие выпускало уже по 300 станков в месяц, а в 1934 году был начат выпуск ДИПов большего габарита с индексами 300, 400, 500. В конце тридцатых годов ДИП-200 в соответствии с вновь принятой классификацией ЭНИМСа получил новое обозначение — 1Д62. Во время войны «Красный пролетарий» выпускал станки (в том числе и специализированные для нужд оборонной промышленности) и производил артиллерийские снаряды.

После войны «Красный пролетарий» не только выпускал новые типы токарных станков, но и проектировал их для других заводов, став, таким образом, головным предприятием отрасли по токарному оборудованию. В 1948 году завод начинает выпуск станка 1А62, пришедшего на смену легендарному ДИП-200, а на следующий год осваивает их поточное производство. В 1951 предприятию присвоено имя А.И. Ефремова — министра станкостроения СССР в 1941—1949 годах. В 1951 году был создан опытный экземпляр ставшего знаменитым 1К62. Через два года эта модель пошла в серию и выпускалась вплоть до 1971 года. Всего за этот период было произведено более двухсот тысяч таких станков. В шестидесятые годы на предприятии был освоен выпуск специализированных станков и токарного оборудования с ЧПУ.

С 1971 года «Красный пролетарий» начинает производить станки 16К20, а через два года переходит к их массовому выпуску, причем в различных комплектациях: с копирами, индикацией, ЧПУ и пр. В семидесятые годы завод имел самые большие объемы производства за всю свою историю и поставлял станки не только в страны СЭВ, но в дальнее зарубежье. С 1983 на предприятие было начат массовый выпуск станков с ЧПУ. В это же время завод прекратил производство станков 16К20 и перешел к выпуску токарно-винторезного станка МК6056.

В начале 90-х у предприятия наступают трудные времена. Сначала практически до нуля упал спрос на станки с ЧПУ, затем и на универсальные станки, а к середине 90-х «Красный пролетарий» выпускает всего несколько сот станков в год. 1999 год – завод переместился на новую производственную площадку, но только лишь с частью прежнего оборудования.

В течение последующих десяти лет завод предпринимал усилию вернуть себе хотя бы часть внутреннего рынка, который за это время заполнился зарубежной продукцией, но в целом его усилия так и не увенчались успехом. В 2011 году предприятие прекратило производство станков, а его новые собственники объявили основным направлением деятельности сдачу производственных и офисных площадей в аренду. В 2016 году было объявлено о возобновлении выпуска токарного оборудования (в том числе и с ЧПУ), но каких-то значительных успехов завода в этом деле пока не отмечено.

Стандарты 62.1 и 62.2

Стандарты вентиляции и качества воздуха в помещениях

Стандарты ANSI / ASHRAEСтандарты 62.1 и 62.2 являются признанными стандартами для проектирования систем вентиляции и приемлемого качества воздуха в помещении (IAQ). Расширен и пересмотрен для 2019 года, оба стандарта устанавливают минимальную вентиляцию и другие меры, чтобы минимизировать вредное воздействие на здоровье людей.

Стандарт ANSI / ASHRAE 62.1-2019

Вентиляция для обеспечения приемлемого качества воздуха внутри помещений

Впервые опубликовано в 1973 году как Стандарт 62, Стандарт 62.1 следует использовать для руководства улучшением IAQ в существующих зданиях. Стандарт 62.1 определяет минимальные скорости вентиляции и другие меры, предназначенные для обеспечения IAQ, приемлемого для людей и сводящего к минимуму неблагоприятные последствия для здоровья.

Стандарт 62.1 был полностью пересмотрен впервые с 2004 года и включает три процедуры для проектирования вентиляции: Процедура IAQ, Процедура тарификации вентиляции и Процедура естественной вентиляции. 62.2 Новые технологии и новейшие исследования гарантируют, что информация в стандарте является средством достижения этой цели.

Существенные обновления к выпуску 2019 года включают следующее:

- Область действия изменена, чтобы удалить комментарий и более конкретно идентифицировать занятия, ранее не охваченные.

- Информативные таблицы показателей вентиляции на единицу площади включены для проверки существующих зданий и проектирования новых зданий.

- Процедура скорости вентиляции модифицирована новой упрощенной версией для определения Ev и более надежной опцией для определения значений Ez.

- Процедура естественной вентиляции значительно изменена, чтобы обеспечить более точную методологию расчета, а также определить процесс проектирования инженерной системы.

- Естественная вентиляция в настоящее время требует учета качества наружного воздуха и взаимодействия наружного воздуха с механически охлаждаемыми помещениями.

- Воздухоочистительные устройства, которые генерируют озон, запрещены.

- Требования к контролю влажности теперь выражены в виде точки росы, а не в виде относительной влажности.

- Стандарт теперь относится к ANSI Z9.5 по вентиляции для лабораторий, работающих с опасными материалами.

- Помещения для ухода за пациентами в рамках стандарта 170 ASHRAE / ASHE теперь соответствуют требованиям стандарта 170; были добавлены вспомогательные пространства, которые ранее не классифицировались.

Покупка

замененных выпусков 62.1

Ищете предыдущие редакции?

ASHRAE предлагает замененные издания Стандарта 62.1 и Руководств пользователя в книжном магазине ASHRAE.Предыдущие выпуски можно найти в разделе «История документов» на странице продукта 62.1-2019.

ПРОСМОТРЕТЬ СЕЙЧАС

Стандарт ANSI / ASHRAE 62.2-2019

Вентиляция и приемлемое качество воздуха внутри помещений в жилых зданиях

Стандарт 62.2 был обновлен новым путем соответствия требованиям, который учитывает фильтрацию частиц, различает взаимодействие сбалансированной и несбалансированной вентиляционной системы с естественной инфильтрацией, требует ограничений по разделению для новых многоквартирных жилых домов и позволяет использовать результаты испытаний на утечку из одной точки, когда расчет инфильтрационного кредита.

Это издание 2019 года включает содержание 16 дополнений в издание 2016 года. Краткие описания этих дополнений в

см. В информационном приложении E. Основные изменения после выпуска

в 2019 году включают добавление пути соответствия, который учитывает фильтрацию частиц, различая

между сбалансированными и несбалансированными взаимодействиями систем вентиляции с естественной инфильтрацией,

, требующие пределов разделения. для новых многоквартирных жилых домов и допускает использование результатов испытаний на утечку из одной точки

при расчете кредита на проникновение.

Загружаемая в формате PDF стандарт 62.2, в дополнение к немедленному доступу к контенту, представляет карту климатической зоны в цвете для повышения удобочитаемости.

Покупка

Связанные курсы

Применения Восстановления Воздуха в воздух: лучшие практики

Основы восстановления энергии воздух-воздух

Основы и применение рекуперации тепла воздух-воздух (MENA)

Применение стандарта 62.1-2010: уравнения с несколькими пробелами и электронные таблицы

Применение стандарта 62.1-2013: уравнения с несколькими пробелами и электронные таблицы

Основы высокопроизводительного проектирования зданий

Соответствует требованиям стандарта 62.1-2016

Разработка для IAQ: Соответствует стандарту 62.1 (MENA)

Лучшие практики и применения в области энергетического моделирования

Основные требования стандарта 62.1-2010

Основные требования стандарта 62.1-2013

Основные требования стандарта 62.1-2016

Эксплуатация и техническое обслуживание высокопроизводительных зданий - 6 часов

Оптимизация внутренней среды: повышение стоимости здания - 6 часов

Руководство по качеству воздуха в помещениях

ASHRAE Руководство по качеству воздуха в помещениях : передовой опыт проектирования, строительства и ввода в эксплуатацию предназначено для архитекторов, инженеров-проектировщиков, подрядчиков, агентов по вводу в эксплуатацию и всех других специалистов, связанных с IAQ.Это всеобъемлющее издание содержит как краткое, так и подробное руководство в виде печатной книги и прилагаемого компакт-диска.

Полный текст можно приобрести в книжном магазине ASHRAE или бесплатно скачать.

ПОЛУЧИТЬ РУКОВОДСТВО

,Калькулятор скорости и подачи

потоков на дюйм

TPI

Скорость шпинделя:

об / мин

Подача:

IPM

Какие обороты я должен использовать?

Это зависит от материала, который вы пытаетесь использовать. Для более сложного калькулятора, который выяснит это для вас, а также поможет вам найти правильное значение TPI и работать в метрике, продолжайте читать!

Pro Power Tap Калькулятор скорости и подачи

Быстрые и грязные калькуляторы, подобные приведенному выше, - это то, что вы чаще всего видите в Интернете, но большинству машинистов и станков с ЧПУ нужно больше, чем они могут предложить.Вот почему мы делаем G-Wizard Calculator, серьезный инструмент для таких людей, как вы.

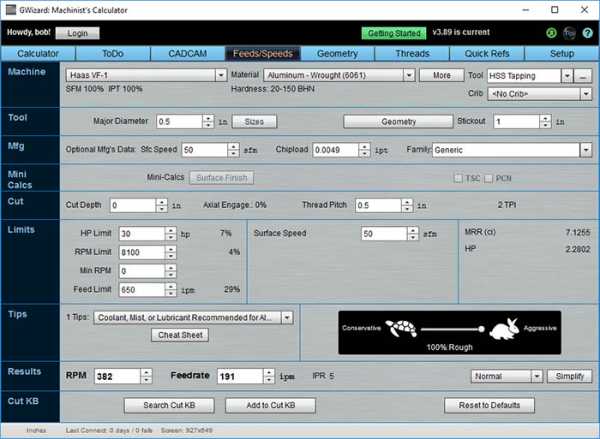

Вот как выглядит калькулятор скоростей и фидов G-Wizard:

Калькулятор G-Wizard Tap Feeds and Speed…

Возможности:

- Обрабатывает метчики для формования и резки

- Большая база данных материалов

- Слайдер «Черепаховый заяц» для точного контроля сложных материалов

- Метрические и имперские единицы

- Обширная база данных тем:

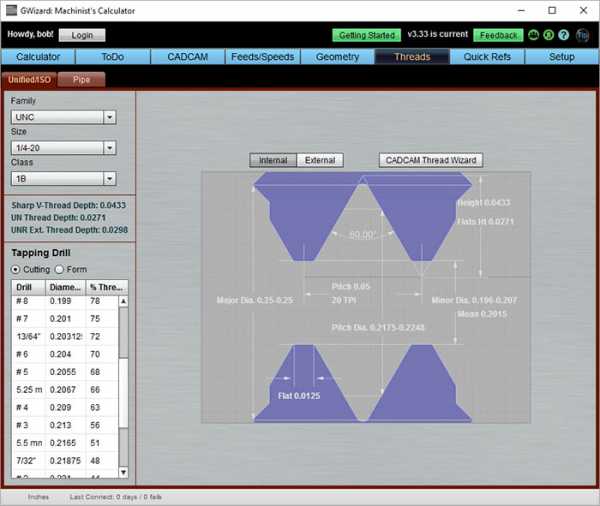

Обширная база данных потоков ...

База данных резьбы содержит рекомендации по размеру сверла с процентным соотношением резьбы и метчиков.

Хотите избежать взлома кранов?

Конечно, вы хотите избежать взлома кранов. Сломанный кран может испортить вам весь день. Я ненавижу это, но я в основном перестал ломать их, используя G-Wizard.

Как?

Это из-за той базы данных потоков с информацией% Thread. Вот маленький грязный секрет прослушивания:

Рекомендуемый размер отверстия для нарезания резьбы обычно не самый лучший. Не существует единого идеального размера, но вы часто можете сделать намного лучше, учитывая процент нитей.

Соотношение нитей в процентах - это рекомендуемые размеры сверла для метчиков, которые вы найдете в большинстве онлайн-графиков, а на упаковке метчиков - 75% резьбы. Это консервативно с точки зрения прочности, но агрессивно с точки зрения чрезмерного напряжения вашего крана. Производители метчиков премиум-класса, такие как Guhring, в большинстве случаев рекомендуют процентное соотношение резьбы от 60 до 70%, поскольку оно значительно снижает крутящий момент, необходимый для постукивания без потери прочности резьбы. Это означает, что у вас гораздо меньше шансов сломать кран, и вы жертвуете очень маленькой силой удержания.

Вы можете узнать больше из нашей статьи о размерах сверла, но теперь вы знаете достаточно, чтобы значительно снизить ваши шансы сломать метчик.

Наш калькулятор G-Wizard включает в себя этот мощный калькулятор скорости и количества нажатий и многое другое. Попробуйте этот более мощный калькулятор (и многое другое), просто подписавшись на нашу 30-дневную пробную версию. Это верно - большинство калькуляторов все еще можно использовать после окончания пробного периода. Например, вы все равно можете получить доступ к базе данных потоков с ее процентом от таблицы потоков.

Чтобы зарегистрироваться, просто посетите страницу G-Wizard или нажмите эту кнопку:

Получи мне бесплатную пробную версию G-Wizard!

Нужно программировать нарезание резьбы на ЧПУ?

Мы познакомили вас с этой замечательной статьей о прослушивании g-кода. Он даже содержит информацию о нашем простом мастере разговорного ЧПУ для постукивания.

,

Краткая информация о резьбонарезных станках с ЧПУ, включая держатели метчиков, цанги метчиков, насадки метчиков, жесткие метчики, подачу и скорости и многое другое.

Нарезание резьбы: нарезание резьбы, одноточечная нарезка и фрезерование резьбы

Существует множество способов нарезания резьбы на станках с ЧПУ, а именно резьба, одноточечная нарезка резьбы и фрезерование. Каждый из них имеет свои плюсы и минусы и хорошо подходит для конкретных задач.Одноточечная нарезка резьбы выполняется на токарных, а не на фрезерных станках и включает в себя фрезу, форма которой соответствует форме резьбы. Этот резак синхронизирован с вращением детали, поэтому он отлично отслеживает спираль, которая является резьбой. Последовательные проходы режут все глубже и глубже. Фрезерование резьбы является эквивалентом фрезерного станка. Вместо прядения детали вращается резьбонарезная фреза. Его зубы имеют форму, аналогичную форме нити нарезаемой нити. Резак описывает спираль, которая совпадает со спиралью самой нити, и поэтому нить обрезается.Вы можете увидеть общую тему в обоих случаях - синхронное движение в двух измерениях для создания спирали.

Постукивание ничем не отличается в том смысле, что движение должно быть синхронизировано, но синхронизация не должна исходить от машины. Вы, несомненно, использовали деревянный шуруп, который обрезал свои резьбы по дереву, когда вы его поворачивали. Кран делает то же самое. Важно, чтобы движение метчика вниз по заготовке происходило достаточно быстро относительно вращения шпинделя, чтобы соответствовать резьбе.В противном случае отвод будет растянут, если нисходящее движение слишком медленное, а нити опережают отвод или сжаты, если нисходящее движение настолько быстрое, что отвод отжимается быстрее, чем позволяют нити. Либо один плохой. Отводы во многих отношениях проще, чем два других типа, поскольку отвод регулирует движение, и машина просто должна быть близко к тому месту, где, по мнению отводчика, должно быть.

Давайте посмотрим на плюсы и минусы мельниц и токарных станков. Во-первых, мы рассмотрим резьбонарезание по сравнению с резьбовым фрезерованием для фрез:

- Резьба может быть немного быстрее, чем фрезерование резьбы, особенно на станке, настроенном для жесткой нарезки резьбы.

- Резьбонарезные резьбовые соединения обычно могут нарезать более глубокие отверстия, особенно в более твердых материалах, таких как сталь.

- Для каждого типа резьбы требуется метчик разного размера, тогда как резьбонарезной станок может работать для нескольких размеров. Вы сможете быстро исчерпать места в устройстве смены инструмента с помощью нарезания резьбы, чем фрезерование резьбы в задании, которое имеет много разных размеров резьбы.

- Фрезерование резьбы может создавать как внутреннюю, так и внешнюю резьбу, тогда как метчики подходят только для внутренней резьбы.

- Для метчика необходим конический наконечник, поэтому существует ограничение на то, насколько близко нити могут быть к дну глухого отверстия.Этот предел означает, что резьбовые фрезы могут нарезаться ближе к нижней части отверстия.

- Не только резьбонарезная фреза может нарезать более одного размера нити, но и регулировать точный допуск на нить. Кран режет по нитке, точка. Пользовательские темы возможны, в то время как с краном вам нужно будет заказать заказной кран, который будет довольно дорогим.

- Резьбонарезные станки можно использовать в немного более твердых материалах, чем метчики. Предел нарезания резьбы составляет около 50 Rc, а для фрезерования резьбы - около 60 Rc.

- Для резьбонарезных станков обычно требуется намного более высокая скорость шпинделей, чем у метчиков.

- резьбонарезные станки могут делать больше, чем резьбовые. Например, они также могут быть использованы для снятия фаски отверстия.

- Метчики могут потребовать больше мощности шпинделя, чем резьбовые фрезы.

- Метчик подходит только для одной нитки - правой или левой, а не для обеих. Резьба мельница может быть использована для любого.

Итог: метчики выбраны для скорости и простоты, тогда как резьбовые фрезы выбраны для гибкости.

А как насчет токарных станков?

Плюсы и минусы практически одинаковы, а для точения фрезерования используется резьбовая обработка в одной точке.

Типы Метчиков

Слева направо: метчик с винтовой канавкой, метчик с резьбой, нижний метчик с резьбой…

Доступны самые разные метчики с различными преимуществами и недостатками. Смотрите наше полное руководство по типам резьбовых метчиков, чтобы узнать о них все:

[Полное руководство по типам резьбовых метчиков]

Ленточные Подачи и Скорости с ЧПУ

Подача и скорость нарезания резьбы могут основываться на рекомендациях изготовителя по типу метчика (в метрических и отрезных метчиках используются разные скорости подачи и скорости, так как они работают по-разному), материал метчика (можно получить как HSS, так и твердосплавные метчики), а также материал, к которому подключается метчик. ,

Мы предлагаем бесплатный онлайн-калькулятор скорости и подачи, но наше программное обеспечение G-Wizard Calculator сделает вашу работу намного лучше. Вот типичный сценарий подачи и скорости для отрезного метчика, настроенного в калькуляторе GW:

Расчет фидеров и скоростей с помощью G-Wizard Calculator….

Настроить подачу и расчет скорости легко:

1. Выберите свой профиль машины и материал вверху слева.

2. Выберите или Твердосплавный или HSS Метчик из Меню инструментов.Или, если у вас есть одна в заранее определенной инструментальной кроватке, выберите кроватку ниже и затем выберите ее из меню инструментов.

3. Введите резьбу Большой диаметр. Введите шаг резьбы. TPI будет отображаться справа от поля. Мы настроены на 1/4-20 нажатий на снимок экрана. Чтобы получить полный набор размеров нитей, попробуйте наш калькулятор нитей G-Wizard .

4. Если вы используете Tap формы, установите флажок Form Tap справа от поля Stickout.

Любые дальнейшие настройки являются необязательными, но слайдер «Черепаховый заяц» позволяет легко перейти от агрессивного к консервативному, если вы обеспокоены тем, что метчик деликатный или материал сенсорный.Ленты и скорости будут считываться при каждом изменении настроек.

Держатели для метчиков и цанговые патроны

Какой-то держатель необходим для постукивания. Вот самые распространенные типы:

ER цанговый патрон

Вы можете использовать обычные цанги ER и патрон цанги ER в качестве держателя метчика, но есть специальные цанги ER метчика, которые предназначены для блокировки квадратной части хвостовика метчика, чтобы метчик не мог вращаться в цанге. Например, Техникс производит ER Collets Collets:

Эти цанги для метчиков имеют квадратный карман в нижней части цанги, который блокирует метчик от вращения.

Цанговые патроны ANSI (также известные как метчики Bilz)

Эти штуки хороши благодаря функции быстрого выпуска:

ANSI отводной цанговый патрон от Teckniks…

Их также называют «Держатели метчиков Bilz» после компании, которая их изобрела.

Насадки и головки для метчиков

Сломанные краны - это боль!

Выбрав метчик в соответствии с вашими потребностями и имея некоторое представление о том, как удерживать его в вашем шпинделе, вы готовы вставить его в станок и приступить к постукиванию, верно? Не так быстро, если ваша машина не поддерживает жесткое нарезание резьбы, вам также понадобится какая-то головка для нарезания резьбы.

Что такое жесткое нажатие?

Rigid Tapping - это возможность машины точно синхронизировать скорость подачи с частотой вращения шпинделя, поэтому метчик продвигается так, как требуется резьба, без необходимости какого-либо специального крепления.

Жесткое нарезание резьбы высоко ценится по этой причине и потому, что оно обычно быстрее, чем использование резьбонарезной головки любого типа. Чтобы выполнить жесткое нарезание резьбы, необходим кодировщик на вашем шпинделе, а также контроллер, достаточно умный, чтобы использовать данные с энкодера для точной синхронизации скорости подачи в соответствии с требованиями резьбы резьбы.

Несмотря на то, что жесткая нарезка резьбы чрезвычайно популярна, она не обязательно должна быть завершающей и заканчивающей нарезание резьбы с ЧПУ Обязательно ознакомьтесь с нашей статьей о преимуществах и недостатках жестких нажатий, чтобы узнать больше. В частности, вы узнаете, почему плавающий метчик может быть хорошей идеей, даже если вы жестко постукиваете.

Многие станки с ЧПУ, особенно старые и менее дорогие станки, не предназначены для жесткого нарезания резьбы. Для этих машин должна использоваться какая-либо форма резьбонарезной головки. Резьбонарезная головка имеет некоторый зазор вдоль своей оси и подпружинена, поэтому, если подача не точная, она просто позволяет нити регулировать разницу, а пружина устраняет любую провисание.Оказывается, что даже при жестком постукивании использование плавающего держателя какого-либо рода может окупиться с точки зрения более длительного срока службы. Проверьте наш блог в этом вопросе для деталей.

Держатели и головки с натяжным или плавучим метчиком

Если ваша машина не оборудована для жесткой нарезки резьбы, следующая возможность - это плавающий держатель метчика, также называемый «держатель метчика сжатия сжатия».

Вот типичный держатель натяжения / сжатия:

Типичный держатель метчика для сжатия при растяжении, этот от Tormach…

Эти устройства имеют цанговый механизм для удержания метчика, и цанговый патрон способен скользить вверх и вниз вдоль оси на короткое расстояние.Пружина держит его в центре своего путешествия. Видеоролик Дэйва ДеКоссена о том, как он изготавливает свои собственные держатели сжатия, дает отличное представление о том, как они работают:

Дейв ДеКоссен показывает, как он изготавливает резьбонарезные головки для сжатия при растяжении…

Способность плавать означает, что пока отношения между оборотами шпинделя и скоростью подачи достаточно близки к потребностям резьбы, все будет хорошо, и метчик выполнит свою работу.

Автореверсивные резьбонарезные головки

Следующий шаг по сложности заключается в использовании постукивающих головок.Эти головки доступны от таких компаний, как Tapmatic, Procunier и других. Они включают в себя гораздо более сложные механизмы, чем держатели плавучих кранов. А именно, у них есть автоматическая коробка передач и фрикционная муфта. Это означает, что, как только шпиндель начинает втягиваться, резьбонарезная головка автоматически меняет направление. Часто реверсивные зубчатые колеса работают с более высокой скоростью, поскольку можно убирать быстрее, чем можно резать резьбу. Муфта скольжения может быть настроена на номинальный крутящий момент в зависимости от размера ответвления, поэтому вы с меньшей вероятностью сломаете отвод из-за слишком большого крутящего момента.

Вот типичная автореверсивная резьбонарезная головка:

от Tapmatic…

Резьбонарезные головкиимеют фрикционные фрикционные муфты, свободный осевой зазор и функцию реверса, которая автоматически меняет направление вращения при изменении направления подачи. Первоначально они были созданы для облегчения нарезания резьбы на сверлильных и ручных фрезерных станках. Их можно использовать на станках с ЧПУ, но они встречаются не так часто, как держатели для жестких нарезок или натяжения / сжатия.

Вот отличное видео от Tormach об использовании резьбонарезной головки Procunier на их станке с ЧПУ:

Демонстрация уколом Тормака Прокунье…

Плюсы и минусы

Как и во всем, у каждого метода есть свои плюсы и минусы:

- Жесткий нарезание резьбы - это самый быстрый метод, после которого следует нарезание резьбы, которое обычно примерно на 25% быстрее, чем держатель для сжатия при растяжении. Причина в том, что резьбонарезная головка может поворачиваться намного быстрее, а также может быть запрограммирована на более быстрое нажатие и отвод быстрее, поскольку требуется меньший запас прочности.Из этого правила есть исключение, заключающееся в том, что резьбонарезная головка может быть быстрее для очень маленьких отводов в зависимости от ускорения / замедления и оборотов шпинделя вашей машины.

- Для машин, которые не выполняют жесткое постукивание (что само по себе часто является дорогостоящим вариантом), держатели ответвления для сжатия под натяжением являются самым дешевым ответом для постукивания. Поворотная головка намного дороже.

- В большинстве случаев резьбонарезную головку нельзя использовать с автоматическим сменщиком инструментов. Нужна остановка, чтобы он не вращался, и часто они слишком громоздки, чтобы поместиться в УВД.Есть исключения, но очевидная потеря возможности автоматической смены инструмента может быть реальным недостатком для резьбонарезной головки.

- охлаждающая жидкость через шпиндель может быть очень полезна, так как метчики любят смазываться. Часто сложно установить TSC с резьбовыми головками и держателями для сжатия при растяжении.

- Если пружина в держателе сжатия натяжения сломается или механизм в резьбонарезной головке выйдет из строя, у вас возникнут реальные проблемы. По этой причине Rigid Tapping намного надежнее.

- Держатели инструмента для точного нарезания резьбы, как правило, намного дешевле, чем держатели для натяжения или нарезные головки Они также часто более компактны, что может быть полезно, когда расстояние или расстояние ограничено.

Итог: будьте очень довольны, если ваша машина оснащена жестким постукиванием. Если это не требуется, вам придется оценивать компромисс между чистой скоростью постукивания для данного метчика (резьбонарезной головкой) и возможностью смены инструмента и более дешевыми держателями (держатель натяжения при сжатии).

Сливная жидкость

Как уже упоминалось, краны действительно любят смазку, чтобы продлить их жизнь.Во многих случаях достаточно охлаждающей жидкости машины. Но для более сложных работ может потребоваться специальная жидкость для выпуска воды. Большинство из нас слышали о Tap Magic как об одной возможности, но машинисты в таких местах, как Practical Machinist, клянутся, что Moly-Dee от Castrol - настоящая волшебная штука для улучшения работы метчиков. Поставка в 16 унций проходит долгий путь, и галлон, кажется, длится вечно. Сделайте себе одолжение и получите немного этого волшебного эликсира для долгой жизни крана!

Большинство пользователей ЧПУ ненавидят идею использования Tapping Fluid.Они не хотят стоять в дверях, чистя их на кране. Я не могу их винить, это скучно и в меру опасно. Но есть и другой способ. Получите один из этих контейнеров «без наконечника» для сбора жидкости. Положите его на стол и запрограммируйте ЧПУ для погружения метчика в емкость между отверстиями.

Начните с правильного отверстия!

Что, если я скажу, что начинание с правильного отверстия будет иметь большее значение, чем что-либо еще для вашего постукивания, по крайней мере, с точки зрения того, чтобы не ломать краны?

Еще более интересно, что если я скажу вам, что размер отверстия в легко доступных таблицах метчиков и дрелей и на упаковке вашего метчика, вероятно, неправильный выбор, если вы знаете, как выбирать размер отверстия более разумно?

Мы написали целую статью о размере сверла, и стоит потратить время на то, чтобы остановиться здесь и проверить.

Просто чтобы убедиться, что вы знаете, что поставлено на карту, вот кикер:

Представьте себе полностью сформированную внутреннюю резьбу. Каждая нить поднимается от долины к вершине. Теперь предположим, что вы запустили спиральное сверло в отверстие и сбрили некоторые пики. Они в любом случае довольно деликатны и быстро стираются. На самом деле, они дают на удивление мало сил. 100% нить только на 5% прочнее, чем 75% нить. Но вот настоящий кикер:

Эта 100% нить требует в 3 раза больше энергии!

3-кратное увеличение мощности удара означает, что вероятность поломки крана в 3 раза выше.По крайней мере, так мистер Мерфи управляет вещами в моем магазине.

GCode для прослушивания

Это довольно хорошо охватывает Tapping, но оставляет открытым вопрос о том, как программировать различные альтернативы нарезки на ЧПУ. Эту тему лучше оставить в нашем Учебном пособии по GCode, поэтому мы предоставим вам подробную статью, чтобы помочь вам с этим.

Следующая статья: Резка кормов и скоростей и техники

,