Станок для производства печатных плат

Ниже я расскажу о том, как делал этот девайс.

Базовый процесс изготовления печатной платы субтрактивным методом заключается в том, что на фольгированном материале удаляются ненужные участки фольги.

Сегодня большинство электронщиков используют технологии типа лазерно-утюжной для домашнего производства плат. Этот метод предполагает удаление ненужных участков фольги с использованием химического раствора, который разъедает фольгу в ненужных местах. Первые эксперименты с ЛУТом несколько лет назад показали мне, что в этой технологии полно мелочей, порой напрочь мешающих достижению приемлемого результата. Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Мне хотелось поставить на стол некоторое устройство, в которое как в принтер можно отправить исходник платы, нажать кнопку и через какое-то время получить готовую плату.

Немного погуглив можно узнать, что люди, начиная с 70х годов прошлого века, начали разрабатывать настольные устройства для изготовления печатных плат. Первым делом появились фрезерные станки для печатных плат, которые вырезали дорожки на фольгированном текстолите специальной фрезой. Суть технологии заключается в том, что на высоких оборотах фреза, закрепленная на жёстком и точном координатном столе с ЧПУ срезает слой фольги в нужных местах.

Желание немедленно купить специализированный станок прошло после изучения цен от поставщика. Выкладывать такие деньги за устройство я, как и большинство хоббийщиков, не готов. Поэтому решено было сделать станок самостоятельно.

Понятно, что устройство должно состоять из координатного стола, перемещающего режущий инструмент в нужную точку и самого режущего устройства.

В интернете достаточно примеров того, как сделать координатный стол на любой вкус. Например те же RepRap справляются с этой задачей (с поправками на точность).

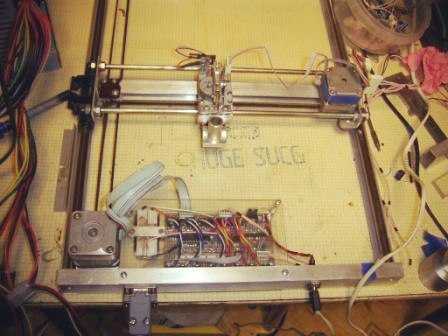

С одного из моих предыдущих хобби-проектов по созданию плоттера у меня остался самодельный координатный стол. Поэтому основная задача заключалась в создании режущего инструмента.

Вполне логичным шагом могло стать оснащение плоттера миниатюрным гравером вроде Dremel. Но проблема в том, что плоттер, который можно дешево собрать в домашних условиях сложно сделать с необходимой жесткостью, параллельностью его плоскости к плоскости текстолита (при этом даже текстолит сам по себе может быть изогнутым). В итоге вырезать на нём платы более менее хорошего качества не представлялось бы возможным. К тому же не в пользу использования фрезерной обработки говорил тот факт, что фреза тупится со временем и утрачивает свои режущие свойства. Вот было бы здорово, если бы медь с поверхности текстолита можно было удалять бесконтактным способом.

Уже существуют лазерные станки немецкого производителя LPKF, в которых фольга просто испаряется мощным полупроводниковым лазером инфракрасного диапазона. Станки отличаются точностью и скоростью обработки, но их цена ещё выше чем у фрезерных, а собрать из доступных всем материалов такую вещь и как-то её удешевить пока не представляется простой задачей.

Из всего вышесказанного я сформировал некоторые требования к желаемому устройству:

- Цена сопоставимая со стоимостью среднего домашнего 3д-принтера

- Бесконтактное удаление меди

- Возможность собрать устройство из доступных компонентов самостоятельно в домашних условиях

Так я начал размышлять о возможной альтернативе лазеру в области бесконтактного удаления меди с текстолита. И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

При таком методе металл удаляется электрическими разрядами, которые испаряют и разбрызгивают его с поверхности заготовки. Таким образом образуются кратеры, размер которых зависит от энергии разряда, его длительности и, конечно же, типа материала заготовки. В простейшем виде электрическую эрозию стали использовать в 40-х года XX века для пробивания отверстий в металлических деталях. В отличие от традиционной механической обработки отверстия можно было получить практически любой формы. В настоящее время данный метод активно применяется в металлообработке и породил целую серию видов станков.

Обязательной частью таких станков является генератор импульсов тока, система подачи и перемещения электрода — именно электрод (обычно медный, латунный или графитовый) является рабочим инструментом такого станка. Простейший генератор импульсов тока представляет собой простой конденсатор нужного номинала, подключенный к источнику постоянного напряжения через токоограничивающий резистор. При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

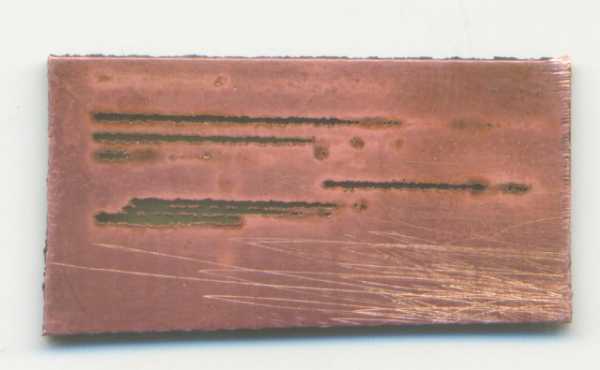

За вечер был изготовлен прототип эрозионного инструмента, представляющий собой соленоид, к якорю которого прикреплена медная проволочка. Соленоид обеспечивал вибрацию проволоки и прерывание контакта. В качестве источника питания был использован ЛАТР: выпрямленный ток заряжал конденсатор, а переменный питал соленоид. Эта конструкция была также закреплена в держателе ручки плоттера. В целом, результат оправдал ожидания, и головка оставляла на фольге сплошные полосы со рваными краями.

Способ явно имел право на жизнь, но требовалось решить одну задачу — компенсировать расход проволоки, которая расходуется при работе. Для этого требовалось создать механизм подачи и блок управления для него.

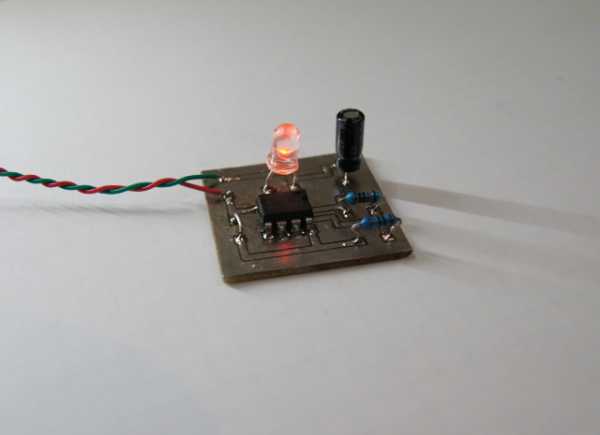

После этого, всё свободное время я начал проводить в одном из хакспейсов нашего города, где есть станки для металлообработки. Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом. При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока. Для большей стабильности при работе и улучшении частотных характеристик соленоид был закреплен над механизмом протяжки проволоки, а якорь размещен на дюралевой скобе. После этих доработок удалось добиться устойчивой работы на частотах до 35 Гц.

Закрепив режущую головку на плоттере, я начал опыты по прорезанию изолирующих дорожек на печатных платах. Первый результат достигнут и головка более-менее устойчиво обеспечивает непрерывный рез. Вот видео, демонстрирующее что получилось:

Принципиальная возможность изготавливать платы при помощи электроискровой обработки подтверждена. В ближайших планах повысить точность, увеличить скорость обработки и чистоту реза, а также выложить часть наработок в открытый доступ. Также планирую адаптировать модуль под использование с RepRap. Буду рад идеям и замечаниям в комментариях.

Печатная плата ( PCB ) - это плата, предназначенная для соединения электронных компонентов. Они используются почти во всех компьютерах и электронике сегодня.

«Карта» изготовлена из материала, который не проводит электричество, как правило, из стекловолокна. Обычно медь травится (устанавливается тонкими линиями) внутри платы между слоями стекловолокна или на поверхности платы. [1] Это заставляет электричество идти только туда, где оно нужно.

Электронные компоненты затем прикрепляются к этой плате с использованием металла для проведения электричества. Металл, выгравированный на плате, позволяет электричеству перемещаться от одного компонента к другому в электрических цепях.

Платы могут иметь много разных частей, которые соединены и работают вместе. Наиболее распространенные печатные платы изготавливаются в большом количестве для конкретной работы, например, для запуска компьютера, мобильного / мобильного телефона или телевизора.Некоторые печатные платы сделаны простыми, так что человек может построить свою собственную для новой электрической задачи. Большинство вещей, которые используют электричество, имеют по крайней мере одну печатную плату, которая заставляет их работать.

Гибкие монтажные платы - это те, которые сделаны достаточно тонкими и из подходящего материала для изгиба (изгиба).

Печатная плата ручной работыПечатные платы были получены из электрических систем связи, которые использовались в 1850-х годах. Первоначально металлические полосы или стержни использовались для соединения больших электрических компонентов, установленных на деревянных основаниях.Позже металлические полосы были заменены проводами, соединенными с винтовыми клеммами, а деревянные основания были заменены металлическими рамами. Это позволило сделать вещи меньше, что было необходимо, поскольку схемы стали более сложными с большим количеством деталей. Томас Эдисон проверил методы использования металлов на льняной бумаге. Артур Берри в 1913 году запатентовал метод печати и травления в Великобритании. В 1925 году Чарльз Дукас из США разработал метод с использованием гальваники. Он создал электрический путь непосредственно на изолированной поверхности, печатая через трафарет (форма, вырезанная на доске или бумаге) специальными чернилами, которые могли проводить электричество, как провода.Этот метод получил название «печатная проводка» или «печатная плата».

В 1943 году австриец Пол Эйслер, работающий в Великобритании, запатентовал метод травления проводящего рисунка или цепей на слое медной фольги, прикрепленном к твердой основе, которая не проводила электричество. Техника Эйслера была замечена военными США, и они начали использовать ее в новом оружии, включая взрыватели ближнего действия во время Второй мировой войны. Его идея стала очень полезной в 1950-х годах, когда был введен транзистор.До этого момента вакуумные трубки и другие компоненты были такими большими, что для этого требовались традиционные методы монтажа и подключения. Однако с введением транзисторов их компоненты стали очень маленькими, и производителям необходимо было использовать печатные платы, чтобы соединения могли быть небольшими.

Технология сквозных отверстий с покрытием и ее использование в многослойных печатных платах была запатентована американской фирмой Hazeltine в 1961 году. Это позволило создать гораздо более сложные платы с размещением компонентов близко друг к другу.Интегральные микросхемы были введены в 1970-х годах, и эти компоненты были быстро включены в технологии проектирования и изготовления печатных плат. Сегодня в некоторых приложениях печатная плата может иметь до 50 слоев.

Технология поверхностного монтажа была разработана в 1960-х годах и широко использовалась в конце 1980-х годов.

Основная задача при проектировании печатной платы - выяснить, куда пойдут все компоненты. Обычно существует дизайн или схема, которая будет превращена в печатную плату.Стандартной печатной платы не существует. Каждая доска предназначена для собственного использования и должна быть подходящего размера, чтобы соответствовать требуемому пространству. Разработчики платы используют программное обеспечение для автоматизированного проектирования для размещения схем на плате. Расстояние между электрическими дорожками может составлять 0,04 дюйма (1,0 мм) или меньше. Расположение отверстий для выводов компонентов или точек контакта также предусмотрено. После того, как схема выложена, негативное изображение распечатывается с точным размером на прозрачном пластиковом листе.При отрицательном изображении области, которые не являются частью схемы, отображаются черным, а схема - четкими. Затем металл удаляется с чистых участков, обычно с помощью химикатов. Эта конструкция сделана в виде инструкций для сверлильного станка с компьютерным управлением или для автоматической паяльной пасты, используемой в процессе производства. [2]

Карта выполнена с наружными слоями меди. Нежелательная медь удаляется, оставляя медные провода, которые будут соединять электронные компоненты.Компоненты размещаются на плате, соприкасаясь с проводами.

Фоторезист [изменить | изменить источник]

Печатные платы иногда делаются с помощью фотолитографии. Покрытие, называемое фоторезистом, реагирует со светом, и затем монтажная плата и покрытие помещаются в проявитель. Этот метод дорог для каждой платы, но очень дешев в начале. [3]

Шелкография [изменить | изменить источник]

Однако существуют разные способы изготовления печатной платы.Некоторые профессионально изготовленные монтажные платы используют другой метод удаления лишней меди с монтажной платы. Процесс называется шелкография. Шелкография - это когда ткань натягивается на раму. Затем изображение печатается на ткани. Затем чернила проталкиваются через ткань. Чернила не идут там, где изображение было напечатано на ткани. Это называется шелкография, потому что ткань, как правило, шелк. Ткань обычно шелковая, потому что у нее очень маленькие отверстия. шелкография используется для печати чернил под названием резист на доске.Resist - это чернила, которые сопротивляются травителю, используемому для изготовления печатной платы. Этчан растворяет медь на доске. Это дешевле для каждой доски, чем фоторезист, но дороже в начале.

Фрезерование [изменить | изменить источник]

Еще один способ сделать печатную плату - использовать мельницу. Мельница - это дрель, которая движется во многих направлениях. Дрель удаляет небольшое количество меди каждый раз, когда она движется по доске. Мельница удаляет медь вокруг проводов на плате.Это оставляет дополнительную медь на доске. Другие методы не оставляют лишнюю медь на плате. Этот метод дешевле платы, но оборудование, чтобы сделать это дорого. Этот метод используется не часто, потому что два других метода проще.

- ↑ Розенблат Л. (2008). Проектирование печатных плат PCB - Руководство, Макеты, Программное обеспечение . Получено 26 апреля 2009 г. из [1]

- ↑ Ford, D.N. (n.d.). Как производится печатная плата - История вопроса, История, Дизайн, Сырье, Процесс изготовления печатной платы, Контроль качества .(К. Каветт, редактор) Получено 26 апреля 2009 г. из [2]

- ↑ "Домашний материал для дома". Получено 12 мая 2015 г.

| Wikimedia Commons имеет носители, относящиеся к PCB . |

Печатная плата (PCB) - это электрическая цепь, компоненты и проводники которой содержатся в механической структуре.

ALTIUM DESIGNER

Самый мощный, современный и простой в использовании инструмент для проектирования печатных плат для профессионального использования.

Печатная плата объединяет компоненты и проводники

Печатная плата - это электрическая цепь, компоненты и проводники которой содержатся в механической структуре.Проводящие характеристики включают медные следы, прокладки, радиаторы или проводящие плоскости. Механическая структура выполнена из изоляционного материала, ламинированного между слоями проводящего материала. Вся конструкция покрыта непроводящей паяльной маской и шелкографией для обозначения расположения электронных компонентов.

Печатная плата состоит из чередующихся слоев проводящей меди со слоями непроводящего изоляционного материала. Во время изготовления внутренние медные слои травятся, оставляя намеченные следы меди для соединения компонентов схемы.После травления изоляционный материал ламинируется на медные слои и так далее, пока печатная плата не будет готова.

Электронные компоненты добавляются к внешним слоям печатной платы, когда все слои вытравлены и ламинированы вместе. Детали для поверхностного монтажа автоматически наносятся роботами, а детали через отверстия размещаются вручную. Все части затем припаиваются к плате с использованием таких методов, как оплавление или пайка волной припоя. Окончательная сборка покрывается металлом, после чего наносится маска для пайки и шелкография.

Прежде чем мы сможем ответить на вопрос, что такое печатная плата, лучше всего понять, откуда появились печатные платы. Это было грандиозное путешествие к проектам HDI с сотнями отверстий и печатных плат, электрические соединения которых обеспечивают все - от смартфонов до мониторов сердечного ритма и ракет. Процесс от монтажной платы до гибких печатных плат и везде, где технология ведет нас в будущее, был забавным.

Перед печатными платами были построены электрические цепи путем присоединения отдельных проводов к компонентам.Проводящие пути были достигнуты путем пайки металлических компонентов вместе с проволокой. Более крупные схемы со многими электронными компонентами содержали много проводов. Количество проводов было настолько велико, что они могли запутаться или заселить большое пространство в проекте. Отладка была сложной и надежность пострадала. Производство было медленным, что требовало ручной пайки нескольких компонентов к их проводным соединениям.

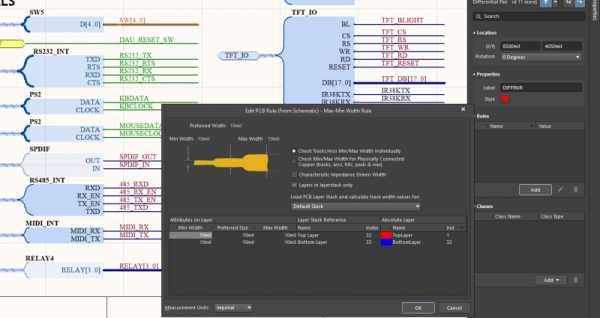

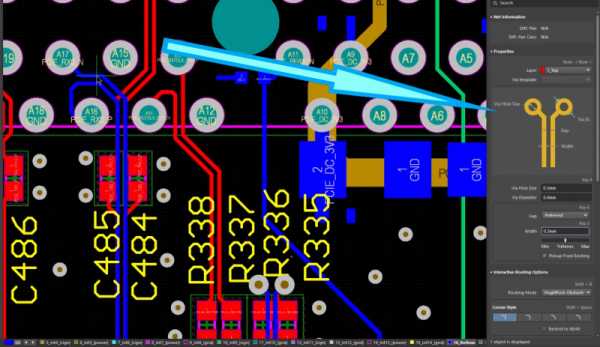

Сетевые правила для макета устанавливаются при рисовании схемы

Соединение электронных компонентов с сетями на печатных платах

Устраните необходимость в проводах, проложив сети с медью на многослойных платах.Работая от схематического расположения компонентов и соедините контакты вдоль слоев печатной платы с продуманным размещением сетки. Начните с авто-маршрута и используйте ручную маршрутизацию для важных сетей. Altium Designer предлагает автоавто, чтобы помочь с множественной сетевой маршрутизацией.

Как только вы учли чистый подсчет в своей схеме и определили потребности маршрутизации для вашего макета, рассмотрите правила и ограничения проекта.

Сегодня программное обеспечение для печатных плат обеспечивает схематический захват для определения схем и их компонентов для проектирования в печатные платы.Разработчики печатных плат работают от схемы, чтобы организовать компоненты на виртуальной плате, размеры схемы которой были определены инженером-механиком в команде разработчиков. Компоненты размещаются, и маршрутизация происходит в соответствии с правилами проектирования, чтобы уменьшить шум с помощью тщательно спланированных плоскостей заземления и планирования импеданса.

Электронные продукты в наши дни имеют многочисленные требования от гибких печатных плат до технологии поверхностного монтажа и компонентов для сложной сборки печатных плат. Процесс производства печатных плат будет значительно улучшен с помощью программного обеспечения, которое может точно отслеживать дыры, следы и материалы организованным и безопасным способом.Кроме того, создание электронных устройств станет проще благодаря схематическому захвату, который может легко переводить файлы данных на протяжении всего процесса проектирования.

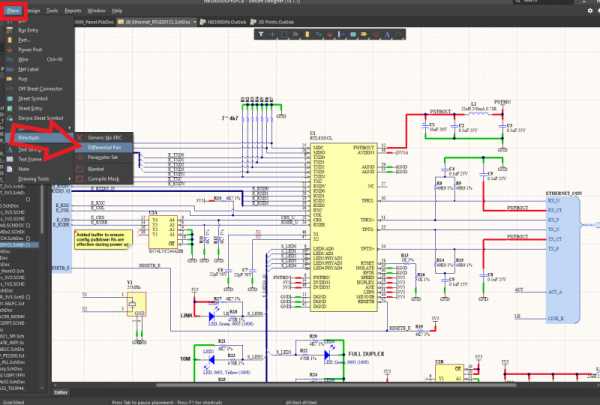

Параметры разностных пар маршрутизации задаются на панели свойств

Использование унифицированной программной среды EDA для сопоставления цепей с разметками

Разработчики печатных платконсультируются с проектировщиками схем, чтобы определить лучшие практики размещения компонентов, многослойного стека, сетевых спецификаций и базы подбор материала.Закупки и цепочки поставок входят в картину для поиска материала. Библиотеки компонентов в инструменте включают информацию о источниках и ценах вместе с электрическими параметрами. Поставщики фальсификаций заняты, поэтому определения материалов для стека слоев совпадают с практическими процессами производства печатных плат.

Зная свои размеры и ограничения размеров, используйте унифицированную среду Altium для включения в макет.

ПХБ будут становиться все более технологичными с годами.К счастью, программное обеспечение для разработки постоянно совершенствуется, чтобы упростить их разработку. Наименьшее из ваших беспокойств при проектировании вашей печатной платы должно заключаться в том, как точно передать производителям отверстия на вашей плате, где положить медную фольгу или как нанести паяльную пасту. Чем больше слоев на вашей плате, тем больше вам нужен золотой стандарт в программном обеспечении САПР для ваших медных стандартов.

Altium Designer имеет все инструменты, которые вам нужны в рамках единой платформы для проектирования и сборки вашей печатной платы.От Altium есть все, от захвата схемы до выпуска, производства, механических размеров и контурного чертежа, макета платы и посадочных мест компонентов. Правила могут быть установлены во время компоновки схемы для определения высокоскоростных трасс для контроля импеданса. Компоненты могут быть выбраны из общей библиотеки, так что физические, а также электрические соображения могут быть включены в выбор для последующего успеха.

Определение дифференциальных пар в схематическом захвате с помощью инструктивных указаний

Altium реализует проектирование схемы с помощью инструментов для унифицированных печатных плат

Вам больше не нужно беспокоиться о том, что детали схемы, записанные в вашей схеме, будут перенесены в схему.PCB и все связанные с ней подложки, медь, отверстия, слои и следы будут производственным процессом. Но это не должно быть беспокойным процессом, когда у вас есть точные и легко читаемые программные результаты.

Унифицированная среда Altium включает в себя инструмент компоновки печатных плат, поэтому дизайнеры могут следовать сетям, заложенным в схему. Используйте Директивы в Схематическом захвате, чтобы сообщить дизайн-ограничения вашему дизайнеру макетов. Контуры платы, разработанные вашей механической командой, легко импортируются в инструмент разметки печатных плат Altium.Библиотеки компонентов связаны и согласованы в единой среде проектирования. Калькуляторы импеданса соответствуют спецификациям, указанным на схеме.

Унифицированная среда Altium Designer предоставляет все необходимые инструменты в одном месте. Начиная со схемы в каталоге проекта, ваши схемы будут захвачены и ваши сети определены. Здесь могут быть установлены правила и ограничения, которые будут портировать в среду компоновки печатной платы, информируя вашего дизайнера макетов. Механические чертежи легко импортируются в единую среду, поэтому контуры платы начинаются с их происхождения.Библиотеки компонентов являются общими, а не специальными для различных инструментов EDA для одной платы. С помощью библиотек компонентов, связанных по всему предприятию, разработчики схем могут выбирать легкодоступные детали на ранних этапах цикла проектирования, сохраняя актуальность схемы печатной платы к моменту выпуска ее в производство. Сети маршрутизации сложны с унифицированными инструментами для расчета импеданса. Плоскости устанавливаются рано в менеджере стека слоев, поэтому высокоскоростные сигналы можно направлять по полосовой линии, смежной с земной плоскостью.

Не переносите свои печатные платы обратно в дни печатных монтажных плат. Позвольте мощному программному обеспечению для разработки печатных плат справиться с тяжелой работой вашей печатной платы за вас. Altium Designer - лучший инструмент на рынке для проектирования и производства вашей печатной платы для современного электронного рынка.

.Средняя линия для производства печатных плат L:

Машина для производства печатных плат, Машина для производства печатных плат

Описание:

Это решение включает в себя все машины для производства печатных плат. Это решение в основном для производства печатных плат 400 * 500 мм. Это решение подходит для массового производства. Это очень хорошо для небольшого завода.Мы также предоставляем полностью жидкости, материалы и все другие расходные материалы. Вы можете приступить к изготовлению печатных плат, как только получите нашу машину и все расходные материалы.

Особенности:

- Максимальный размер печатной платы: 400 * 500 мм

- Емкость односторонней печатной платы: 80 квадратных метров / день

- Емкость двухсторонней печатной платы: 12 квадратных метров / день

- Ширина линии: 6 мил

- Пространство линии: 6Mil

- Мини апертура: 0,3 мм

Обучение:

- Наш инженер может провести обучение в вашей стране.

- Вы также можете приехать на наш завод для обучения.

Эта продукция on line включает в себя следующее оборудование:

| № | наименование оборудования | 9000 3000 модель 000000 Единица | Кол-во. | ||||||

| 1 | Станок для резки | SUNY-ZCB400 | шт. | 1 | |||||

|

|

S S

S000 00S000000

S -ZZC400 | шт |

| 2 ||||||

| 3 | Печатная плата полирующих машина | SUNY-ZPG400 | шт |

| 1 |||||

| 4 | Полностью автоматическая медно-погружная машина | SUNY-ZCT500 | шт. | 1 | |||||

| 5 | Машина для нанесения медного покрытия

|

| шт. | 1 | |||||

| 6 | Машина для трафаретной печати | SUNY-ZSY300 | шт. | шт. | 2 | ||||

| 8 | Лазерный плоттер | SUNY-ZGh500 | шт. |

9692

0 9692

0 9692

9692

9752 9 995 5 980 000 9 970 5 000 9955 | шт Автоматическая проявочная машина | SUNY-ZCP400 | шт. | 1 | |

| 10 | Аппарат для экспонирования | SUNY-ZBG320 9000

1 | |||||||

| 11 | клеевой ламинатор | SUNY-ZFM300 | шт | 1 | |||||

| 12 | Полностью автоматический спрей визуализации машина | SUNY-ZXY500 | шт | 1 | |||||

| 13 | Полностью автоматическая машина для травления распылением | SUNY-ZFS500 | шт. | 1 | |||||

| автоматическая 9 9000 5000 | автоматическая 9692 | автоматическая 0машина для зачистки | SUNY-ZTM500 | шт. | 1 | ||||

| 15 | машина для формовки олова | SUNY-ZCX400 9692 |

0

0

Станки для снятия изоляции 1 | ||||||

| 16 | 9 0002 Спрей-очиститель экрана | SUNY-ZXW400 | шт | 1 | |||||

| 17 | пленка контрапунктическая стол | SUNY-ZDW300 | шт | 1 | |||||

| 18 | Цистерна из ПВХ | SUNY-ZSC300 | шт. | 1 | |||||

| 19 | принтер |

| Принтер | Принтер | Принтер | Принтер | Лазерный принтер | шт. | 1 |

| 20 | Теплообменник | SUNY-ZRZ200 | шт. | 1 | 9992 9009 99900

| Настенная диаграмма учебного процесса | 900 69 | 5 | |

| 22 | Тарелка делает материал | партия | 1 | ||||||

| 23 | Engineering стоимость |

| раз 1 | ||||||

|

| |||||||||

Дополнительные ресурсы

| Дополнительное программное обеспечение данных | ||

| No. | Электронная схема проектирования опциональные данные программного обеспечения (вспомогательная работа платформы) | Введение |

| 01 | Программное обеспечение для редактирования дизайна печатных плат серии Protel | Принципиальная схема профессиональной электронной схемы, редактор печатных плат программное обеспечение для вывода

|

| 02 | CAM350 Программное обеспечение для автоматизированного производства и изготовления | Программное обеспечение для преобразования и ввода / вывода таких форматов, как Gerber, Dxf |

| 03 | 9074 Программное обеспечение для преобразования выходных данных Nc Drills Формат файла сверления промышленного стандарта | |

| 04 | Программное обеспечение для контроля выходного преобразования Gerber | Профессиональный чертеж промышленного формата |

| 05 | Электронная схема проектирования мультимедиа видео демо CD | Отображение основных правил проектирования схем и процесса изготовления, способ работы оборудования и внимание |

| 06 | Учебные материалы по разработке электронных схем | Правила и базовая концепция проектирования электронных схем |

| 07 | Инструкции по практике проектирования электронных схем | Написать в учебный проект, предоставить электронную версию, удобную для преподавателей для редактирования и использования |

| 08 | Учебный пакет по проектированию электронных схем | Включая проект, схему, рисунок печатной платы, уплотнения, правила проектирования и т. Д. |

| 09 | Pcb учебная группа по проектным мероприятиям и стена учебного процесса ча rt | Разработка экспериментальных средств, обеспечение того, чтобы все учащиеся понимали, осваивали технологию и были знакомы с процессом |

| 10 | Поддержка учебного видео процесса обучения оборудования, учебного видео процесса пайки с обучением CD | Для студентов, чтобы наблюдать, учиться и делать ссылки

|

| 11 | Вспомогательный пакет учебных проектов, электронная версия инструкций и демонстрационное программное обеспечение | Предоставить базовый материал для этой платформы |

Посмотрите видео, чтобы узнать, как сделать печатную плату с нашими машинами:

https: // www.youtube.com/watch?v=sQZVaeKhogs

9000 9000 9000 9000

000000