Суппорт токарного станка

Устройство суппорта токарного станка

Общий вид суппорта в сборе с фартуком

Суппорт токарно-винторезного станка

Суппорт токарно-винторезного станка. Смотреть в увеличенном масштабе

Суппорт

Суппорт универсального токарного станка предназначен для перемещения закрепленного в резцедержателе резца вдоль оси шпинделя, поперек оси шпинделя и под углом к оси шпинделя.

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов - каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться - нижние салазки, продольные салазки, продольная каретка. В нашем описании мы будем придерживаться терминологии из Руководства по эксплуатации станка 1к62.

Суппорт состоит из следующих основных частей (рис. 13):

- Каретка для продольного перемещения суппорта по направляющим (продольные салазки, нижние салазки)

- Станина станка

- Поперечные салазки (поперечная каретка)

- Резцовые салазки (верхние салазки, поворотные салазки)

- Винт ходовой подачи поперечной каретки

- Гайка безлюфтовая разъемная

- Рукоятка ручной подачи поперечной каретки

- Зубчатое колесо для механической подачи поперечной каретки

- Поворотная плита

- Резцедержатель четырехпозиционный

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Фото поперечных салазок и каретки суппорта

Каретка суппорта

Каретка суппорта (нижние салазки, продольные салазки) перемещается по направляющим станины вдоль оси шпинделя. Каретка приводится в движение как вручную, так и механически с помощью механизма подачи. Движение каретке передается с помощью фартука, жестко закрепленного на каретке. Каретку можно зажать на станине прижимной планкой и винтом для проведения тяжелых торцовочных работ.

В фартуке размещены механизмы и передачи, предназначенные для преобразования вращательного движения ходового валка и ходового винта в прямолинейно-поступательное движение каретки суппорта, продольных и поперечных салазок. Фартук жестко скреплен с кареткой суппорта.

В верхней части каретки перпендикулярно оси шпинделя расположены направляющие в форме ласточкина хвоста для установки поперечных салазок суппорта.

Основные параметры перемещения каретки суппорта для станка 1к62:

- Наибольшее продольное перемещение суппорта от руки маховичком .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому валу .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому винту .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Перемещение каретки на одно деление лимба .. 1 мм

Поперечные салазки суппорта

Поперечные салазки суппорта установлены на каретке суппорта и перемещается по направляющим каретки в форме ласточкина хвоста под углом 90° к оси шпинделя. Поперечные салазки также приводятся в движение как вручную, так и механически механизмом подачи. Поперечные салазки перемещаются в направляющих нижних салазок с помощью ходового винта и безлюфтовой гайки. При ручной подаче винт вращается с помощью рукоятки 7, а при механической — от зубчатого колеса 8.

Точное перемещение салазок определяется с помощью лимба.

После некоторого срока работы станка, когда на боковых поверхностях ласточкина хвоста появляется зазор, точность работы станка снижается. Для уменьшения этого зазора до нормальной величины необходимо подтянуть имеющуюся для этих целей клиновую планку.

Для устранения люфта ходового винта поперечных салазок при износе гайки, охватывающей ходовой винт, последняя выполнена из двух половин, между которыми установлен клин. Подтягивая клин при помощи винта кверху, можно раздвинуть обе половины гаек и выбрать зазор.

На поперечные салазки может быть установлен задний резцедержатель, используемый для проточки канавок и для других работ, выполняемых с поперечной подачей.

В верхней части поперечных салазок расположены круговые направляющие для установки и закреления поворотной плиты с резцовыми салазками.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольшее перемещение салазок .. 250 мм

- Перемещение салазок на одно деление лимба .. 0,05 мм

Фото суппорта станка в сборе без фартука

Резцовые салазки

Резцовые салазки (верхние салазки) установлены на поворотной части поперечной каретки и перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет резцовые салазки вместе с резцедержателем устанавливать под любым углом к оси станка при обтачивании конических поверхностей.

Резцовые салазки перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет устанавливать верхние салазки вместе с резцедержателем при отпущенных гайках под углом к оси шпинделя станка от —65° до +90° при обтачивании конических поверхностей. При повороте зажимной рукоятки против часовой стрелки осуществляется разжим резцовой головки и вывод фиксатора, а затем поворот ее в нужное положение. Обратным вращением рукоятки резцовая головка зажимается в новом зафиксированном положении. Головка имеет четыре фиксированных положения, но может быть также закреплена в любом промежуточном положении.

На верхней поверхности поворотной части расположены направляющие в форме ласточкина хвоста, по которым при вращении рукоятки перемещается — резцовые (верхние) салазки суппорта.

Резцовые салазки несут на себе четырехгранную резцовую головку для закрепления резцов и имеют независимое ручное продольное перемещение по направляющим поворотной части суппорта.

Точное перемещение салазок определяется с помощью лимба.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольший угол поворота резцовых салазок .. —65° до +90°

- Цена одного деления шкалы поворота .. 1°

- Наибольшее перемещение резцовых салазок .. 140 мм

- Перемещение резцовых салазок на одно деление лимба .. 0,05 мм

- Наибольшее сечение державки резца .. 25 х 25 мм

- Число резцов в резцовой головке .. 4

Восстановление и ремонт направляющих суппорта

При ремонте направляющих суппорта необходимо восстановить направляющие каретки, поперечных салазок, поворотных салазок и верхних салазок.

Восстановление направляющих каретки суппорта является наиболее сложным процессом и требует намного больше затрат времени по сравнению с ремонтом других деталей суппорта

Каретка суппорта токарно-винторезного станка модели 1К62. Рис. 51.

При ремонте каретки необходимо восстановить:

- параллельность поверхностей 1, 2, 3 и 4 направляющих (рис. 51) и параллельность их к оси 5 винта поперечной подачи

- параллельность поверхностей 1 и 3 к плоскости 6 для крепления фартука в поперечном направлении (по направлениям а — а, а1 - а1) и продольном направлениях (по направлениям б — б, б1 — б1)

- перпендикулярность поперечных направляющих по направлению в—в к продольным направляющим 7 и 8 (по направлению в1 - в1, сопрягаемым со станиной

- перпендикулярность поверхности 6 каретки для крепления фартука к плоскости для крепления коробки подач на станине

- соосность отверстий фартука для ходового винта, ходового вала и вала переключения с их осями в коробке подач

При ремонте каретки необходимость сохранить нормальное зацепление зубчатых колес фартука с рейкой и с механизмом поперечной подачи. Существующие на практике методы пересчета и коррегирования этих передач являются недопустимыми, так как при этом нарушаются соответствующие размерные цепи станков.

Не следует начинать ремонт с поверхностей каретки, сопрягаемых со станиной, так как в этом случае как бы фиксируют положение каретки, полученное вследствие неравномерного износа этих направляющих. При этом восстановление всех других поверхностей сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Поэтому ремонт направляющих каретки следует начинать с поверхностей 1, 2, 3 и 4 (рис. 51), сопрягаемых с поперечными салазками суппорта.

Восстановление направляющих каретки установкой компенсационных накладок

Схема замеров отклонений размеров каретки суппорта. Рис. 52.

Восстановление направляющих каретки установкой компенсационных накладок осуществляется в следующем порядке.

- Каретку располагают на направляющих станины и устанавливают уровень на поверхности для поперечных салазок. Между сопрягаемыми поверхностями каретки и станины помещают тонкие клинья с небольшим уклоном (не менее 1°) и регулируют положение каретки до установки пузырька уровня в нулевое положение. Затем карандашом отмечают границы выступающих частей клиньев и, сняв их, в отмеченных местах определяют величину перекоса каретки. Эта величина учитывается при строгании продольных направляющих каретки.

- Каретка с приспособлением (см. рис. 35) устанавливают на стол станка. В отверстие под винт помещают контрольный валик. По верхней и боковой образующим выступающей части валика выверяют установку каретки на параллельность ходу стола с точностью 0,02 мм на длине 300 мм и закрепляют. Проверку производят с помощью индикатора, закрепленного на станке. Отклонение определяют при движении стола.

- Шлифуют последовательно плоскости 1 и 3 чашечным кругом конической формы, зернистостью 36—46, твердостью СМ1-—СМ2, со скоростью резания 36—40 м/сек и подачей 6—8 м/мин. Эти поверхности должны находиться в одной плоскости с точностью 0,02 мм.

Затем шлифуют последовательно поверхности 2 и 4.

Чистота поверхности должна соответствовать V 7; непрямолинейность, взаимная непараллельность, а также непараллельность к оси винта допускается не более 0,02 мм на длине направляющих. Проверку непараллельности производят приспособлением (см. рис. 12). - Устанавливают каретку на стол строгального станка плоскостями 1 и 3 на четыре мерные пластины (на рисунке не показаны). В отверстие под винт помещают контрольный валик.

Выверяют установку каретки на параллельность поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Проверку производят индикатором (закрепленным в резцедержателе) по верхней и боковой образующим выступающей части контрольного валика. На поверхностях 1 и 2 (рис. 52) укладывают контрольный валик 4 и замеряют расстояние а (от поверхности стола до верхней образующей контрольного валика) с помощью стойки и индикатора. Измерения производят на обоих концах валика. Определяют также размер b (от поверхности стола до поверхности 3). - Строгают последовательно поверхности 1, 2 и 3. При строгании поверхностей 1 и 2 следует снимать минимальный слой металла, до устранения перекоса.

Если износ этих поверхностей меньше 1 мм необходимо сострагивать больший слой металла с тем, чтобы толщина устанавливаемых накладок была не менее 3 мм. Благодаря этому передняя часть каретки в месте крепления фартука окажется несколько выше, чем задняя. Допускается отклонение 0,05 мм на длине 300 мм. Это увеличит срок эксплуатации станка без ремонта, так как при осадке суппорта он будет вначале выравниваться и лишь затем начнется его перекос.

Затем на эти поверхности укладывают контрольный валик 4, вновь определяют расстояние способом, указанным выше, и определяют разность с ранее произведенным замером размера.

При строгании поверхности снимают слой металла, равный произведенному замеру перекоса (см. операцию 1 данного технологического процесса), прибавляют разность двух замеров расстояния а и 0,1 мм. Например, при перекосе 1,2 мм и разности произведенных замеров а — 0,35 мм с поверхности 3 сострагивают слой металла, равный 1,2 + 0,35 + 0,1 = 1,65 мм.

Затем замеряют расстояние Ь, из которого вычитают ранее установленный размер (см. операцию 4). Разность двух указанных замеров будет соответствовать величине снятого слоя металла.

Проверяют профиль простроганных направляющих по контрольному шаблону, который соответствует профилю направляющих станины. - Каретку устанавливают на отремонтированные направляющие станины и прикрепляют к каретке заднюю прижимную планку. На каретке закрепляют фартук (рис. 53). На станине устанавливают корпус коробки подач. В отверстиях (для ходового вала) коробки подач и фартука помещают контрольные валики с выступающей частью длиной 200—300 мм. Определяют соосность контрольных валиков и горизонтальность поперечных направляющих каретки подкладыванием под направляющие каретки мерительных клиньев (точность выверки 0,1 мм) и толщину устанавливаемых накладок (планок).

- Подбирают текстолит марки ПТ [9] необходимой толщины с учетом припуска 0,2—0,3 мм на шабрение. Нарезают полосы, соответствующие по размерам направляющим каретки (рис. 54)

- Простроганные (без шабрения) поверхности каретки тщательно обезжиривают ацетоном или авиационным бензином с помощью тампонов из светлой ткани. Так же производят обезжиривание поверхностей накладок (эти поверхности предварительно зачищают наждачной бумагой или пескоструят). Обезжиренные поверхности сушат в течение 15—20 мин.

- Приготовляют эпоксидный клей из расчета 0,2 г на 1 см² поверхности. Наносят тонкий слой клея на каждую из склеиваемых поверхностей с помощью лопаточки из дерева или металла (они должны быть обезжирены). Поверхностями, смазанными клеем, накладывают накладки на сопрягаемые поверхности каретки и слегка притирают для удаления пузырьков воздуха. На направляющие станины укладывают лист бумаги (предохраняющий от попадания на них клея), а на него устанавливают каретку без прижима. При этом необходимо проследить, чтобы накладки не сместились со своих мест. После затвердения клея, которое длится при температуре 18—20° С в течение 24 ч, следует каретку снять с направляющих станины и удалить лист бумаги.

- На накладках выполняют смазочные канавки и затем шабрят поверхности каретки по направляющим станины. Одновременно необходимо проверить перпендикулярность продольных направляющих к поперечным направляющим каретки с помощью приспособления (см. рис. 17). Допускается отклонение (вогнутость) не более 0,02 мм на длине 200 мм. Перпендикулярность плоскости каретки для крепления фартука к плоскости для крепления коробки подач на станине проверяют с помощью уровня (рис. 55, поз. 3). Допускается отклонение не более 0,05 мм на длине 300 мм.

Схема замера соосности отверстий коробки подачи фартука. Рис. 53.

Проверку соосности осуществляют с помощью мостика и индикатора, проверку горизонтальности — с помощью уровня.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5—8.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5—8.

Схема установки накладок на направляющие каретки. Рис. 54.

Плотность приклеивания определяется легким простукиванием. Звук при этом должен быть однотонным на всех участках.

Восстановление направляющих каретки суппорта акрилопластом (стиракрилом ТШ)

Восстановление точности направляющих каретки акрилопластом при данном технологическом процессе, внедренное в специализированном ремонтно-механическом цехе ЛОМО, производится с минимальными затратами физического труда при значительном снижении трудоемкости работ.

В первую очередь ремонтируют поверхности, сопрягаемые с направляющими станины. С этих поверхностей сострагивают слой металла около 3 мм. При этом точность установки на столе строгального станка составляет 0,3 мм по длине поверхности, а чистота поверхности должна соответствовать VI. Затем каретку устанавливают на приспособление. При этом за базу принимается плоскость 6 (см. рис. 35) для крепления фартука и ось отверстия для винта поперечной подачи.

После выверки и закрепления каретки с поверхностей поперечных направляющих снимают минимальный слой металла, добиваясь параллельности поверхностей 1 и 3 направляющих (см. рис. 51) к поверхности 6 в поперечном направлении не более 0,03 мм, взаимная непараллельность поверхностей 2 и 4 — не более 0,02 мм на длине поверхностей. Завершают ремонт этих поверхностей декоративным шабрением с пригонкой сопрягаемых поверхностей поперечных салазок и клина.

Дальнейшее восстановление точности положения каретки осуществляют с помощью стиракрила и производят в следующей последовательности:

- Сверлят четыре отверстия, нарезают резьбу и устанавливают четыре винта 4 и 6 (рис. 55) с гайками. Такие же два винта устанавливают на вертикальной задней поверхности (на рисунке не видна) каретки 5. Одновременно в средней части направляющих сверлят два отверстия диаметром 6—8 мм;

- Предварительно простроганные поверхности каретки, сопрягаемые с направляющими станины, тщательно обезжиривают тампонами из светлой ткани, смоченными в ацетоне. Обезжиривание считают завершенным после того, как последний тампон будет чистым. Затем поверхности просушиваются в течение 15—20 мин;

- На отремонтированные направляющие станины бруском хозяйственного мыла натирают тонкий равномерный изоляционный слой, предохраняющий поверхности от адгезии со стиракрилом;

- Каретку накладывают на направляющие станины, прикрепляют заднюю прижимную планку, монтируют фартук, устанавливают ходовой винт и ходовой вал, соединяя их с коробкой подач, и устанавливают поддерживающий их кронштейн;

- Центрируют оси ходового винта и ходового вала в фартуке с их осями в коробке подач и проверяют приспособлением 7.Центрирование производят винтами 4 и 6, а также винтами, помещенными на задней вертикальной поверхности каретки.

Одновременно при центрировании устанавливают: перпендикулярность поперечных направляющих кареток к направляющим станины с помощью приспособления 1 и индикатора 2; параллельность плоскости каретки для крепления фартука к направляющим станины — уровнем 8; перпендикулярность плоскости каретки под фартук к плоскости для коробки подач на станине — уровнем 5.

После того как все положения выверены и регулировочные винты закреплены гайками, снимают ходовой винт и ходовой вал, а также фартук. Затем герметизируют пластилином поверхности каретки 1 (рис. 56) и станины со стороны фартука и задней прижимной планки; по краям каретки делают из пластилина четыре воронки 2, а вокруг просверленных отверстий в средней части направляющих — две воронки 3.

Раствор стиракрила заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого стиракрила в крайних воронках не достигнет уровня средней воронки; так же осуществляют заливку второй направляющей.

Каретку на станине выдерживают 2—3 ч при температуре 18— 20° С, затем вывертывают винты и заделывают отверстия под ними резьбовыми пробками или стиракрилом. После этого снимают каретку с направляющих станины, очищают от пластина, удаляют приливы пластика, прорубают канавки для смазки направляющих (шабрения этих поверхностей не производят). На этом ремонт направляющих каретки завершают и приступают к сборке суппорта.

При выполнении ремонта указанным способом трудоемкость операций сокращается в 7—10 раз по сравнению с шабрением и в 4—5 раз по сравнению с рассмотренным комбинированным способом и составляет всего 3 нормо-ч. При этом обеспечивается высокое качество ремонта.

Ремонт поперечных салазок

При ремонте салазок добиваются прямолинейностей 1, 2, 3 и 4 (рис. 57) и взаимной параллельности поверхностей 1 и 2. Салазки весьма удобно ремонтировать шлифованием. При этом ремонт осуществляется следующим образом.

- Зачищают от забоин и царапин поверхности 2, 3 и 4. Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 — на краску по поверочному клину (угловой линейке)

- Устанавливают салазки поверхностями 2 на магнитный стол плоскошлифовального станка и шлифуют «как чисто» поверхность 1. (Нагрев детали при шлифовании не допускается). Чистота поверхности V 7, неплоскостность допускается до 0,02 мм.

- Устанавливают салазки шлифованной поверхностью на магнитный стол и шлифуют поверхность 2, выдерживая параллельность к плоскости 1. Допускается непараллельность до 0,02 мм. Измерение производят микрометром, в трех-четырех точках с каждой стороны. Чистота поверхности V7.

- Устанавливают салазки плоскостью 1 на магнитный стол. Выверяют поверхность 4 на параллельность ходу стола по индикатору. Допускается отклонение от параллельности не более 0,02 мм на всю длину детали. Устанавливают шлифовальную головку станка под углом 45° и шлифуют поверхность 4 торцом чашечного круга. Чистота поверхности V7.

- Выверяют поверхность 3 на параллельность ходу станка и шлифуют так, как указано в пункте 4.

- Устанавливают салазки поверхностями 2, 3 и 4 на отремонтированные направляющие каретки и проверяют сопряжение поверхностей на краску. Отпечатки краски должны равномерно располагаться по всем поверхностям и покрывать не менее 70% их площади. Щуп толщиной 0,03 мм не должен проходить между сопрягающими поверхностями каретки и салазок. Если щуп проходит или даже «закусывает», необходимо шабрить поверхности 2, 3 и 4, проверяя на краску по направляющим каретки.

Ремонт поворотных салазок

Ремонт поворотных салазок начинают с поверхности 1 (рис. 58, а), которую шабрят, проверяя на краску по шлифованной сопрягающейся поверхности поперечных салазок. Количество отпечатков краски должно быть не менее 8—10 на площади 25 X 25 мм.

Затем осуществляют ремонт поверхностей шлифованием в следующем порядке.

- Устанавливают поворотные салазки шабренной поверхностью на специальное приспособление 6 и выверяют поверхности3 или 4 на параллельность ходу стола. Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют последовательно поверхности 2, 5, 5, 4. Шлифование производят торцом абразивного круга конической формы, зернистостью 36—46, твердостью СМ1—СМ2. Чистота поверхности должна быть не ниже V7. Нагрев детали при шлифовании не допускается.

Направляющие поверхности 2 и 5 должны быть параллельны к плоскости 1. Допускается непараллельность не более 0,02 мм на всей длине. Замеры производят микрометром в трех-четырех точках с каждой стороны детали.

Непараллельность поверхности 3 к поверхности 4 допускается не более 0,02 мм на всей длине.

Измерение производят обычным способом: микрометром и двумя контрольными валиками.

Угол 55°, образуемый направляющими 2, 3 и 4, 5, проверить по шаблону обычным способом.

Ремонт верхних салазок

Салазки суппорта. Рис. 58.

При износе поверхности 1 (рис. 58, б) ее следует проточить на токарном станке и установить на эпоксидном клее тонкостенную втулку. Затем ремонт продолжают в следующем порядке.

- Шабрят поверхность 2, проверяя на краску по сопрягающейся шлифованной плоскости резцовой головки. Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Устанавливают верхние салазки шабренной плоскостью на приспособление 6 (аналогичное показанному на рис. 58, а) и выверяют поверхность 5 на параллельность ходу стола (рис. 58, б).Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют поверхности 3 и 6. Допускается непараллельность этих поверхностей к поверхности 2 не более 0,02 мм

- Шлифуют поверхность 5

- Выверяют поверхность 4 на параллельность ходу стола с точностью 0,02 мм на всей длине поверхности

- Шлифуют поверхность 4

- Проверяют поверхности 3, 5 и 6 на точность сопряжения с направляющими поворотных салазок по краске обычным способом, при необходимости пригоняют шабрением.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

- Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами

- Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки

- Устанавливают фартук и соединяют с кареткой винтами (фартук может быть установлен не полностью собранным)

- В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

- Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

- Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

Чертежи суппорта токарно-винторезного станка 1к62

Общий вид суппорта токарно-винторезного станка

Общий вид суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

CamBam 0.9.8 документация - Токарный станок

Документация для последней версии CamBam доступна здесь ...

НОТА! Код токарного станка является новым для версии 0.9.8 и все еще проходит тестирование и разработку.

Обращайтесь с любым токарным станком с осторожностью и выполняйте симуляции или разрезы перед обработкой.

Токарная операция была предоставлена как плагин. Таким образом, плагин может быть разработан и обновлен независимо основного приложения CamBam.Это также демонстрация способности расширять возможности обработки CamBam, используя Пользовательские плагины.

Файл lathe-test.cb в папке образцов CamBam демонстрирует новую операцию токарного станка.

В этом первом выпуске токарного станка есть ряд ограничений:

- В настоящее время поддерживаются только операции профилирования. Никакой поддержки облицовки, скучно или нарезания резьбы.

- Помимо радиуса инструмента, нет механизма для определения формы токарного инструмента.Часть должна быть нарисована, чтобы учесть размер резца и форма.

Рисунок

Профиль токарного станка может быть создан из двухмерной линии, представляющей форму для станка. Форма должна быть нарисована так:

Ось токарного станка + X тянется в направлении -Y и

Ось токарного станка + Z тянется в направлении + X .

Это делается для того, чтобы чертеж отображался в той же ориентации, что и перед обычным токарным станком.

Траектории инструмента будут преобразованы в стандартные координаты X и Z токарного станка при создании gcode.

Нарисуйте только линию профиля для резки. Не рисовать замкнутые полилинии, зеркальные линии на противоположной стороне оси поворота или линий вдоль оси поворота, так как токарный станок будет пытаться отрезать их, которые вызовет проблемы.

Линия профиля может быть нарисована в любом месте чертежа. Если эта линия находится вдали от источника, происхождение обработки следует установить так, чтобы он лежал на оси вращения и при Z = 0 (координата токарного станка).

Пример, показывающий профиль, где точка обработки 0,0 совпадает с исходной точкой чертежа.

Тот же шаблон, оттянутый от начала координат, где начало обработки (красный X) было перемещено, чтобы указать токарные станки X = 0, точка Z = 0.

Вы можете установить ноль станка, установив свойство MachiningOrigin объектов обработки или детали. Нажмите кнопку справа от свойства MachiningOrigin, чтобы выбрать ноль машины указать на чертеже.

Фондовый объект

Токарный станок может использовать информацию из объекта запаса, если он определен, для определения таких свойств, как запас поверхность и конверт обработки.

Определение запаса CamBam в настоящее время не поддерживает цилиндрический запас, поэтому Запас будет показан в виде прямоугольного блока.

На следующем изображении показаны исходные объекты диаметром 9 мм и длиной 100 мм (фиолетовый куб).

Если для свойства Stock Surface установлено значение Auto , для его определения используется размер объекта Stock.

- Размер X будет длиной заготовки (вдоль оси Z токарного станка).

- Размеры Z и Y должны быть установлены на диаметр заготовки.

- StockSurface должен быть установлен на радиус заготовки.

- Значение Y смещения запаса должно быть установлено равным , отрицательное значение - радиус запаса.

Использование токарного станка Операция

Выберите подходящую линию профиля, затем вставьте токарный станок, выбрав верхнее меню обработки, затем выберите Токарный станок.

Примечание. В настоящее время плагин токарного станка не добавляет значок на панель инструментов или в контекстное меню чертежа.

Убедитесь, что установлено следующее:

- Рабочая плоскость установлена на XZ.

- Поверхность заготовки равна радиусу заготовки. Клиренс

- больше радиуса запаса.

- Начало обработки устанавливается вдоль оси вращения.

- Диаметр инструмента установлен в два раза больше радиуса вершины инструмента.

- Профиль инструмента настроен на токарный станок.

- Правильная опция RoughingFinishing установлена.

- При черновой обработке устанавливается небольшое значение RoughingClearance.

- DepthIncrement и скорости подачи соответствуют материалу.

- Определите объект запаса, если это необходимо.

- Подходящий постпроцессор, такой как Mach4-Turn или EMC-Turn, выбирается в свойствах обработки.

Недвижимость

| Зазор Plane | Безопасные координаты токарного станка X , чтобы избежать каких-либо запасов.Значение зазора плоскости всегда должно быть выражено как радиус . |

| Пользовательские СС Footer | Многострочный скрипт gcode, который будет вставлен в сообщение gcode после текущей операции обработки. |

| Пользовательские СС заголовок | Многострочный скрипт gcode, который будет вставлен в сообщение gcode перед текущей операцией обработки. |

| Вырезать Скорость подачи | Скорость подачи, используемая при резке. |

| Глубина Increment | При черновой обработке это радиальное расстояние X между каждым параллельным резом. |

| Включено | True: траектории, связанные с этой операцией обработки, отображаются и включаются в вывод gcode. False: операция будет игнорироваться, и для этой операции не будет создан ни gcode, ни траектория инструмента. |

| Токарный станок Cut Direction |

|

| Токарный станок Свинец в длину Новый [0.9.8N] | Управляет длиной 45-градусного отведения в ходах. Нулевое значение отключит эти ходы. |

| Токарный Lead Длина Out Новый [0.9.8N] | Управляет длиной 45 градусов назад.Нулевое значение отключит эти ходы. |

| Макс Кроссовер Расстояние | Максимальное расстояние в виде доли (0-1) диаметра инструмента для резки при горизонтальных переходах. Если расстояние до следующей траектории инструмента превышает MaxCrossoverDistance, вставляется отвод, ускорение и погружение в следующую позицию через плоскость зазора. |

| название | Каждой операции машины можно дать осмысленное имя или описание. |

| Режим оптимизации | Опция, которая управляет тем, как траектории упорядочены в выводе gcode. Новый (0.9.8) - новый улучшенный оптимизатор, который в настоящее время тестируется. |

| Окунитесь Скорость подачи | Скорость подачи, используемая при погружении. |

| Примитивные идентификаторы | Список объектов чертежа, для которых определена эта машинная операция. |

| Черновая / Отделка | Свойство Черновая / чистовая обработка используется для выбора метода обработки. Если выбрана черновая обработка, ряд прямых проходы используются при каждом увеличении глубины, вплоть до исходной формы + черновой зазор, за которым следует один разрез на расстояние черновой обработки, которое следует за формой.Для чистовой обработки - один разрез, который следует форме на расстоянии черновой обработки используется. |

| ЧЕРНОВАЯ Зазор | Это количество запаса, которое нужно оставить после окончательного среза. Остальные запасы, как правило, удаляются позже на заключительном проходе. Отрицательные значения могут быть использованы для увеличения размера разреза. |

| Направление шпинделя | Направление вращения шпинделя. CW | CCW | Выкл |

| шпинделя Диапазон | Номер шкива или настройка диска шпинделя для заданной скорости. |

| Скорость вращения шпинделя | Скорость в оборотах шпинделя. |

| Начальная точка | Используется для выбора точки, рядом с которой должна начинаться первая траектория обработки. |

| Фото Поверхностные | Это X смещение поверхности заготовки, с которой начинается обработка. Может быть установлен явно или определен из объекта запаса. Поверхность заготовки всегда должна быть выражена как радиус . |

| Стиль [Новое! 0.9.8] | Выберите стиль CAM для этой операции обработки. Все параметры по умолчанию будут унаследованы от этого стиля. |

| Тег [Новое! 0.9.8] | Многострочное текстовое поле общего назначения, которое можно использовать для хранения заметок или параметров из плагинов. |

| Диаметр инструмента | Это диаметр текущего инструмента в чертежных единицах. Если диаметр инструмента равен 0, диаметр из информации об инструменте, хранящейся в библиотеке инструментов для данного номера инструмента будет использоваться. |

| Количество инструментов | ToolNumber используется для идентификации текущего инструмента. Если номер инструмента изменяется между последовательными операциями машины, в gcode создается инструкция по смене инструмента. ToolNumber = 0 - это особый случай, в котором не будет смены инструмента. Номер инструмента также используется для поиска информации об инструменте в текущей библиотеке инструментов. Указана библиотека инструментов в Содержащей Части, или если этого нет на уровне папки Обработка. Если библиотека инструментов не определена, По умолчанию - (единицы) библиотека инструментов предполагается. |

| Инструмент Профиль | Форма фрезы. Всегда следует использовать новый профиль инструмента токарного станка. Если профиль инструмента не указан, профиль из информации об инструменте хранится в библиотеке инструмента для данного номера инструмента будет использоваться. |

| Режим скорости | Указывает интерпретатору gcode, использовать или не использовать сглаживание с упреждением. Постоянная скорость - (G64) Более плавная, но менее точная. |

| Рабочая плоскость | Всегда должен быть установлен на XZ для кода токарного станка! |

Постпроцессор

Было предоставлено три примера определений постпроцессора для конкретного токарного станка: Mach4-Turn, Mach4-Turn-CV (Mach4 с определениями CutViewer) и EMC2-Turn.Эти определения могут нуждаться в настройке в соответствии с конфигурацией этих контроллеров.

В этом разделе описаны некоторые свойства постпроцессора, которые имеют отношение к настройке вывода токарного кода gcode.

| Зазор плоскости оси | Используется для указания того, в каких направлениях производятся зазоры. Обычно Z для обычного фрезерования, но должен быть установлен на X для токарных станков. |

| Режим Токарный X | Определяет, будут ли координаты токарного станка X записываться в gcode как радиус или диаметр. Параметры «Приращение глубины», «Поверхность заготовки» и «Плоскость очистки» всегда должны указываться как радиус, независимо от того, настройки постпроцессора Lathe X Mode. |

| Токарный инструмент Радиус Смещение | Если False, траектория в центре радиуса инструмента выводится. Если True, применяется соответствующее смещение радиуса инструмента. Путь инструмента будет смещен на отрицательный радиус инструмента по оси X токарного станка.Направление смещения радиуса инструмента Z определяется направлением резания. Для правого реза траектория Z будет смещена на отрицательный радиус инструмента. Для левого реза используется положительный радиус Z смещения инструмента.

На диаграмме выше красный крест представляет контрольную точку траектории, когда для параметра «Смещение радиуса инструмента токарного станка» установлено значение «Истина». Если Ложь, точка в центре радиуса инструмента будет контрольная точка.Контрольную точку иногда называют «мнимой» или «виртуальной» инструментальной точкой. |

| X Режим Диаметр | Код, используемый для установки режима диаметра Х (например, G7 для EMC2) |

| X Mode Радиус | Код, используемый для установки режима радиуса Х (например, G8 для EMC2) |

| Инверсия Дуги | Если установлено значение True, дуги CW будут выводиться как CCW, и наоборот.Это может быть полезно для передних токарных операций. |

| Дуга Выход | Нормальный является предпочтительной настройкой и будет использовать коды G2 и G3 для вывода дуг. Конвертировать в строки могут быть использованы в крайнем случае, если CamBam не может генерировать коды дуги в формате, совместимом с контроллером назначения. Преобразовать в строки используется со свойством Допуск дуги к линиям, где меньшие допуски приводят к более плавным кривым, но к большим файлам. |

Определения инструмента

Предоставлена библиотека образцов токарных инструментов «Токарный мм». Библиотека инструментов может быть выбрана путем изменения библиотеки инструментов свойство в параметрах обработки или детали.

В настоящее время библиотеки инструментовпредназначены для поддержки фрез, а не токарных станков. Однако есть несколько параметров, чем полезно хранить в библиотеке инструментов.

В профиле инструментавсегда должна быть установлена новая опция токарного станка.Помимо всего прочего, это инструктирует почтовый процессор определить радиус инструмента от диаметра инструмента.

Добавлено новое свойство Comment. Это текстовое значение, которое может быть включено постпроцессором, когда используя макрос {$ tool.comment} из секции постпроцессора ToolChange.

Например. CutViewer Turn распознает комментарий gcode, который определяет геометрию токарного инструмента в следующем формате:

TOOL / STANDARD, BA, A, R, IC, ITPОбратитесь к документации CutViewer Turn для подробностей этого описания.Вот сводка параметров:

- BA - Задний угол.

- A - Угол.

- R - Радиус.

- IC - Внутренний круг.

- ITP - Точка воображаемого инструмента. 0 = Центр инструмента, 3 для правого смещения, 4 левого смещения.

В этом примере свойство Comment определяет правую фрезу с радиусом 2 мм, углом наклона 40 градусов и конусностью 40 градусов.

{$ comment} TOOL / STANDARD, 40,40, {$ tool.radius}, 2,3 {$ endcomment} ,Страница не найдена | MIT

Перейти к содержанию ↓- образование

- Исследовательская работа

- новаторство

- Прием + помощь

- Студенческая жизнь

- Новости

- Alumni

- О MIT

- Больше ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Alumni

- О MIT

Попробуйте поискать что-нибудь еще! Что вы ищете? Посмотреть больше результатов

Предложения или отзывы?

,Физически вставив револьверную головку в мой токарный станок с ЧПУ Tormach, казалось целесообразным начать думать о его наладке. Я хотел бы поделиться с вами некоторыми соображениями, которые я делаю, которые основаны на некотором опыте, некоторых советах и целом ряде онлайн-исследований. Вот 9 мыслей, которые должны прийти в голову, когда вы решаете, как оснастить револьверную головку на токарном станке с ЧПУ. Это всего лишь руководящие принципы, и разные работы, безусловно, потребуют смены инструментов.

Эй, нет башни? Вместо этого есть токарный станок? Не беспокойтесь, многое из этого по-прежнему актуально для рассмотрения. И если вы еще не решили, какой стиль выбрать, попробуйте наш пост Turret vs Gang Tooling, чтобы узнать кое-что там.

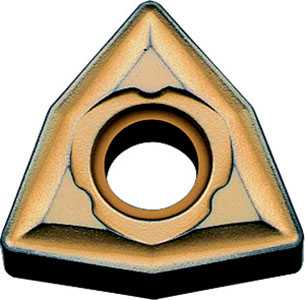

# 1 Грубый токарный инструмент с наружным диаметром

Мало рабочих мест можно обойтись без инструмента черновой обработки OD. Вы хотите что-то крепкое, что-то, что может быстро очистить кучу акций, и что-то, чьи вставки экономичны для замены и служат долго.Одними из самых популярных вариантов вставок для черновой обработки OD являются почтенные вставки CNMG и WNMG:

Вставка CNMG…

WNMG Вставка…

У каждого из этих стилей есть сильные приверженцы, и, возможно, лучшие аргументы одного над другим - то, что WNMG может также использоваться в скучных барах и может иногда приближаться к более трудной ситуации, чем CNMG, в то время как многие рассматривают CNMG как более жесткую обязанность вставить.

Пока мы занимаемся черновой обработкой, как насчет торцевого инструмента? Принимая во внимание ограниченное количество слотов, доступных в токарной револьверной головке (их достаточно?), Большинство из них используют инструмент для грубой токарной обработки OD для обработки торцов.Это не проблема, если вы сохраняете глубину резания меньше радиуса носа вашей вставки. Если ваша работа требует много облицовки, вы можете рассмотреть специальный инструмент для облицовки. Если вы играете лицом к лицу, то популярным вариантом является вставка CCGT / CCMT.

# 2 LH и RH Инструмент для черновой обработки

A CNMG LH Tool…

CNMG RH Tool…

ИнструментLH по сравнению с RH всегда вызывает хорошее обсуждение, поскольку у обоих подходов есть свои преимущества и недостатки.

Вот как об этом думать:

Преимущества инструментов RH во многом связаны с направлением шпинделя. Для сверления нет необходимости менять направление шпинделя (оно вращается назад на инструменте LH). При использовании инструмента RH он всегда работает в том же направлении, что и другие инструменты. Изменение направления шпинделя приводит к большему износу станка, может замедлить работу и является источником довольно болезненных ошибок программирования, если вы забудете это сделать (т. Е. Запустить шпиндель в неправильном направлении для инструмента).

Преимущество инструментальной оснастки LH в значительной степени проявляется в большей мощности и более тяжелой черновой обработке. Инструмент LH направляет усилия вниз в станину токарного станка. Приспособление для правого подъема вытягивает револьверную головку из токарного станка В крайних случаях (подумайте о том, чтобы крепко схватить инструмент или револьверную головку на зажимном патроне, вращающемся 4000 об / мин), вы можете очень серьезно повредить токарный станок с помощью инструмента RH. Говорят, в некоторых темах сразу же появляется «Ласточкин хвост» (Ой!). Хотя это не будет забавно делать с инструментами LH, это не так вредно.Сторонники также скажут, что силы на LH имеют тенденцию уменьшать вибрацию, могут дать немного лучшую чистоту поверхности, а также облегчают получение охлаждающей жидкости там, где это необходимо.

Обратите внимание, что мы действительно говорим о перевернутых держателях RH по сравнению с держателями LH с правой стороны вверх. Вот почему шпиндель должен изменить направление и почему силы направлены туда, где они находятся. Это также приводит к еще одному преимуществу LH, заключающемуся в том, что легче видеть замену вкладышей с правой стороной вверх, чем вверх ногами.

Как будто это не было достаточно сложно, вы можете перевернуть инструмент вверх дном и использовать его для резки в противоположном направлении. Просто убедитесь, что шпиндель вращается в правильном направлении.

# 3 OD Отделочный инструмент

Некоторые используют один и тот же инструмент для черновой и чистовой обработки, но это не идеальный вариант для лучшей обработки. Другие любят использовать одну и ту же вставку на двух инструментах - один для черновой обработки, а другой для чистовой обработки. Так-то лучше. Новые вставки могут идти на финишер, а затем переходить к более грубому, если они не такие острые.Но выбор различных вставок для черновой и чистовой обработки обеспечивает высочайшую производительность и гибкость. Самые популярные варианты вставок, которые я нашел для чистового инструмента, были DNMG и VNMG:

DNMG вставка…

ВНМГ…

Эти два очень похожи, хотя я думаю, вы могли бы поспорить, что VNMG может достичь более узких мест. Способность проникать в узкие места важна для чистового инструмента. Точно так же, как на фрезерном станке вы можете черновать карман большим режущим инструментом, но в конечном итоге придется использовать режущий инструмент, который может попасть в узкие углы, то же самое можно сказать и о точении.Еще одна вещь, которую следует учитывать, состоит в том, что эти узкие вставки имеют лучший клиренс, чем черновые вставки. Часто это небольшая стружка, застрявшая между боковой поверхностью вставки 80º (CNMG.WNMG) и обрабатываемой деталью, которая портит хороший финишный разрез. У чипов просто больше шансов уйти с дороги, прежде чем они смогут поцарапать работу с этим стилевым вкладышем.

# 4 Инструмент для отрезания / отрезания

Инструмент для разделения будет необходим для подавляющего большинства работ, которые включают в себя вырезание нескольких деталей из куска заготовки.Это достаточно распространенное явление, поэтому вы можете посвятить револьверную станцию инструменту разделения. Кажется, что большинство людей предпочитают тип лезвия со сменными вставками, такими как эта, которую я использую, с вставками в стиле GTN:

GTN Вставить стиль Parting Tool…

Иногда они излишни, и предпочтение отдается стилю меньшего размера лезвия, возможно, даже тому, который был заточен вручную, чтобы улучшить его производительность.

Есть и другие полезные вещи, которые можно сделать с помощью отрезных лезвий.Есть доступные вставки, которые наклонены, чтобы уменьшить перо с одной или другой стороны. Есть вставки, которые имеют радиус сбоку, так что вы можете даже немного поработать с ними. Они не будут устанавливать никаких рекордов для обработки материала, но маленький радиус на такой пластине иногда может иметь гораздо меньший радиус, чем большие пластины с чистовой отделкой.

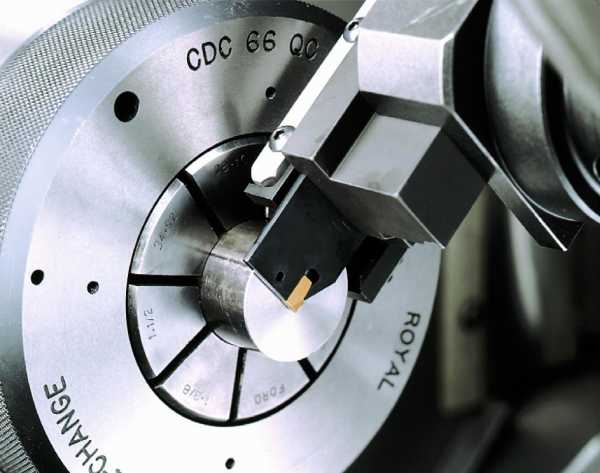

Наконец, иногда выгодно устанавливать разделительное лезвие в необычном месте. Хардинг сделал токарные станки, в которых лезвие постоянно установлено с определенным смещением и приводилось в действие отдельно от ползуна.Более практичным для токарно-револьверного станка с ЧПУ является комбинация стержневого съемника и отрезного лезвия, таких как этот Royal:

Royal и отрезной стержень через MMSOnline…

Если вам нужен штанговый съемник, это действительно удобный способ сохранить станцию на вашей башне.

# 5 Держатели для сверл и метчиков

Сначала на наших инструментах для идентификации будут держатели для сверл, сверл, точечных сверл, метчиков, разверток и тому подобного.Все эти инструменты имеют круглые хвостовики, некоторые из них меняются не часто (вы, вероятно, большую часть времени оставляете на станке центральную или точечную дрель), в то время как другие очень сильно зависят от размера и меняются почти для каждой работы. Давайте сначала поговорим о том, как обычно используются эти инструменты. Самое простое - использовать цанговые патроны, обычно ER, но не всегда. Удержание одной или двух станций с помощью цангового патрона ER позволяет легко заменять сеялку по мере необходимости. Вы можете использовать цанговые патроны для всего этого типа инструмента, но, как уже упоминалось, точечные сверла и центральные сверла мало меняются.Используйте немного больший размер (если ваша работа в основном очень маленького диаметра), и он подходит для всех. Для этих инструментов может иметь смысл использовать держатель втулки. Для этих держателей втулка обычно приобретается (или изготавливается, у вас есть токарный станок, который вы знаете) без центрального отверстия. Чтобы точно сделать отверстие, его обычно сверлят на месте. Расположите инструмент там, где он будет использоваться, вставьте сверло в патрон токарного станка и просверлите его таким образом. При желании закончите с помощью развертки или используйте процесс развертывания «для бедных» - спиральное сверло небольшого размера, за которым следует спиральное сверло нужного размера.

Обычно вы используете цанговый патрон ER с круглым хвостовиком и метод на месте с втулкой, чтобы установить его концентрически со шпинделем.

# 6 Расточные и индексируемые сверла

Следующим этапом нашего хит-парада будет «Скучные бары» и «Сменные тренировки». Я слышал, как это говорилось много раз, но я повторю это здесь: у вас никогда не будет слишком много скучных слитков. Скучные бары делают тяжелую работу. Они работают в тесных границах с большим отклонением, вызывающим отклонение.Это часто может сократить продолжительность их жизни. Старайтесь покупать твердосплавные прутки, где это возможно, поскольку они намного жестче, чем прутки HSS. Вы можете повесить еще один, прежде чем отклонение станет слишком болезненным. Вы захотите заменить их по мере необходимости для рабочих мест, чтобы использовать стержень наибольшего диаметра, который подходит для максимальной жесткости. На ручном станке может быть выгодно наклонить планку, а не выровнять ее параллельно оси шпинделя, потому что векторы силы заставляют планку действовать так, как будто она жестче, чем есть.Это редко наблюдается на токарных станках с ЧПУ. Турели установлены так, чтобы штанги торчали параллельно оси. Все, что вы можете сделать, это использовать твердосплавные и толстые прутки. Использование стержня с проходами охлаждающей жидкости также чрезвычайно полезно, поскольку очистка стружки глубоко внутри отверстия никогда не бывает лучшей.

Если у вас есть в наличии, зарезервируйте на инструментальной станции для расточной штанги.

Еще один инструмент, который очень полезен, если вы делаете много скучно, это Indexable Drill. Скучные бары оставят лучшее окончание, но они намного медленнее, чем хорошая индексируемая тренировка.Используйте дрель, чтобы вытащить ядро, а затем обработайте его расточной оправкой для получения самых быстрых результатов. Хитрость в том, чтобы иметь достаточно инструментальных станций, чтобы добавить Indexable Drill в ваш инструментарий.

# 7 бар Пуллер

Хотите максимальной производительности с минимальным вмешательством оператора? Почему тогда вы хотите иметь возможность кормить запасы баров. Податчик для баров - самый эффективный ответ, но они намного дороже и занимают много места. В крайнем случае, Бар Пуллер побеждает чертовски вручную продвигая акцию.Вы можете работать до тех пор, пока пруток, который помещается внутри вашего шпинделя, вам понадобится вкладыш шпинделя, который подходит к пруту с зазором около 1/16 дюйма, чтобы он не мог стучать внутрь при повороте шпинделя. , Даже не думайте о том, чтобы вывесить его из шпинделя слева - немногие вещи более опасны, чем позволять этому стержню крутиться там. Чем дальше он изгибается, тем больше силы, которые заставляют его изгибаться еще сильнее, и довольно скоро какой-то машинист буквально забивается этим стержнем до смерти.Это не стоит того, не ходи туда!

Прутки сами по себе могут быть очень простыми. Существуют питающие от охлаждающей жидкости и простые подпружиненные стержневые съемники. Многие машинисты предпочитают последний из-за своей простоты, низкой стоимости, и многие утверждают, что они лучше держатся, когда правильно настроены. Мы видели королевскую версию со встроенным отрезным лезвием выше, но вот простая версия:

могут дать вам довольно легкий удар в руку производительности, и они довольно дешево для их стоимости.У MMSOnline есть отличная статья об основах адвокатского сословия, которую вы должны проверить, если хотите.

# 8 Проблемы с оформлением

После того, как вы подготовили свою турель, очень важно следить за разрешением проблем. Эти проклятые вещи любят сталкиваться с тем, что они могут - с вашей заготовкой, вращающимися челюстями гибели, литьем бабки, стенами ограждения, вы называете это, и они найдут способ разбиться. Пошаговая работа, чтобы турель очистилась, вы будете рады, что сделали это.

Что вы можете сделать заранее, чтобы минимизировать проблемы с оформлением?

Есть несколько вещей, которые можно попробовать:

- Начните с чередования инструментов ID и OD. Два длинных и тощих инструмента идентификации, смежные друг с другом, захотят вызвать столкновение. Представьте себе сверлильный пруток и спиральное сверло одинаковой длины, которое помещает отверстие в деталь, которая проходит внутри патрона. Это не будет счастливой ситуацией с точки зрения очистки.

- В зависимости от конкретных обстоятельств вам, возможно, придется разместить два инструмента, которые имеют наихудшие проблемы с зазором, по разные стороны револьверной головки.

- Умный способ получить больший зазор для сверл - это вывести их радиально в револьверную головку. При условии, что у основания есть место для прохода инструмента в нижней части вращения револьверной головки, вы можете подобрать некоторый критический дополнительный зазор.

Мой собственный токарный станок имеет аккуратную настройку. В верхней части слайда имеется турель, но остальные 2/3 слайда предназначены для бандитской оснастки. У меня есть QCTP в стиле мультификса внизу этого слайда. Это означает, что у меня есть слоты, которые находятся далеко от револьверной головки, чтобы разместить инструменты, которые дают мне зазоры.

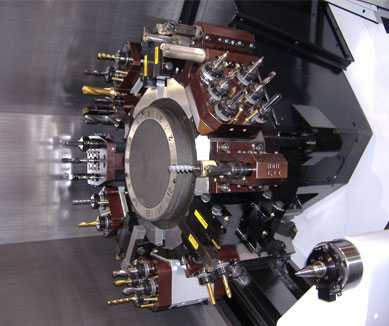

# 9 Помогите, у меня недостаточно слотов для турелей!

Вот что мы получили в башне:

1. Грубый токарный станок

2. Финишная обработка токарных станков

3. Точечный или центральный сверло. Совет: используйте точечную дрель, если вы не планируете использовать хвостовую часть, они более жесткие.

4. Цанговый патрон для сверл и др.

5. Цанговый патрон для сверл и др. С двумя я могу, например, использовать спиральное сверло и метчик.

6. Инструмент для отделения

7. Барный съемник

8. Идентификационная станция для буровой штанги

Боже, мы даже не говорили об инструментах потоковой обработки OD и ID (стиль фальцевых вставок - то, что больше всего нравится) или инструментах для обработки канавок. А как насчет этой изящной вставной дрели? Было бы неплохо иметь под рукой и инструмент для торцевания, но как мне все это встроить в свои редкие инструментальные станции на башне? Ваш токарный станок поддерживает живой инструмент? О, боже, нужно еще больше инструментальных станций, и не все из них могут работать вживую.

Турели жесткие, особенно турели меньшего размера. Я очень рад иметь 8 станций для токарного станка, которым я владею - многие из них указали бы 4 станции для такого станка, как этот. Но я знаю, что на этой башне у меня закончатся станции инструментов, особенно если я не хочу переустанавливать несколько станций для каждой работы. У счастливчиков есть машины с 2 турелями, но держу пари, что время от времени у них заканчиваются станции.

Возможна некоторая подлость. Вы можете сделать Turning с помощью скучного бара.Многие сверла Indexable могут использоваться для скучно, в зависимости от их вставок. Я упомянул о некоторых возможностях использования специальных вставок на вашем отрезном лезвии для некоторых вещей, а также мы говорили о комбинированном отрезном лезвии Royal и съемнике прутка.

Существует больше, чем можно сделать, чтобы сделать больше инструментов доступными.

Я упомянул уникальную компоновку моего токарного станка, состоящую из револьверной головки на 8 станций и бригады длиной 2/3 с QCTP на одном конце. Я могу легко увидеть 8 турельных станций, 2 или 3 банд-станции, а также QCTP, и есть гибкость, чтобы раздвинуть инструменты дальше, чтобы устранить проблемы с зазором.

Существуют различные комбинированные инструменты, на которые стоит обратить внимание. Например, PICO-MF от Iscar может сверлить, поворачивать и сверлить. Это сэкономит кучу станций, если вы сможете использовать их инструмент.

Другой подход заключается в размещении нескольких инструментов в каждой позиции револьверной головки. Это, по сути, сочетает в себе бандитский набор инструментов с турелью. Эти комбинированные подходы могут поместить много инструментов в относительно небольшое пространство:

Вбивание большого количества инструментов в башню…

Даже простое удвоение инструментов на одной или нескольких станциях может помочь вам получить достаточное количество станков для вашей работы…

Если все остальное не помогло, вам нужно будет чаще переоборудовать револьверную головку и надеяться, что вы не окажетесь на работе, требующей переоснащения револьверной головки во 2-й операции.Последнее не может быть настолько распространенным, поэтому мы проигнорируем это и надеемся, что оно исчезнет.

Что в твоей башне?

Поделитесь с нами, что сейчас находится в башне вашего токарного станка с ЧПУ? Какие инструменты остаются там больше всего и что делает их особенными? Мы хотели бы услышать от вас в разделе комментариев ниже.

Присоединяйтесь к 100 000+ CNC'еров! Получайте наши последние сообщения в блоге прямо на вашу электронную почту один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, включая:

.