Замена ремней на токарном станке 1и611п

Сведения о производителе токарно-винторезного станка 1И611П

Изготовитель и разработчик токарного станка модели 1И611П - Ижевский станкостроительный завод Ижмаш, основанный в 1807 году.

История станкостроения на Ижевском машиностроительном заводе "Ижмаш" начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали "Удмурт", "Удмурт-2" (161-АМ), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые машиностроительным заводом Ижмаш

1И611П (ИЖ 1И611П) Станок токарно-винторезный повышенной точности универсальный. Назначение и область применения

Токарно-винторезный станок 1И611П выпускался заводом с 1964 по 1983 год (почти 20 лет) и считался одним из лучших станков, выпускаемых в нашей стране.

Универсальный токарно-винторезный станок 1И611П заменил в производстве устаревшую модель ИЖ-250 и был заменен на более совершенную модель 250ИТВМ, 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1.

Токарно-винторезный станок 1И611П повышенной точности инструментальной группы предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб.

Токарный станок 1И611П применяется для чистовых и получистовых работ в единичном и мелкосерийном производстве. Станки предназначены для эксплуатации преимущественно в многоэтажных зданиях, а также в подвижных ремонтных мастерских и судах.

Токарно-винторезный станок 1И611П обеспечивает:

- Разнообразные токарные работы в центрах, цанговом и кулачковом патронах

- Широкий диапазон чисел оборотов и подач, обеспечивают производительную обработку при хорошем качестве поверхности

- фрезерные работы, а также обработку концевым инструментом, установленным в сверлильном патроне

- наружное и внутреннее шлифование деталей в центрах и патроне

Особенности конструкции токарного станка 1И611П

- Универсальная коробка подач даёт возможность нарезать все метрические резьбы и распространённые дюймовые и модульные резьбы без смены шестерён на гитаре;

- Преселективное управление скоростями шпинделя позволяет подготовить последующее переключение во время работы станка;

- Исключается необходимость обслуживания с задней стороны станка, что важно при ограниченных производственных площадях;

- Сварной контейнер со встроенным электрооборудованием и емкостью СОЖ;

- Объемный стружкосборник, удобное удаление стружки;

- Механизм-верньер для точного отсчета поперечного перемещения суппорта;

- фрезерное приспособление, устанавливаемое на поперечной каретке суппорта;

- Мнемоническое управление подачами обеспечивается одной рукояткой, направление включения которой совпадает с направлением выбранного перемещения суппорта с резцовой головкой;

- Беззазорная фиксация резцовой головки обеспечивает высокую жёсткость и точность установки;

- Ходовой винт смазывается автоматически при нарезании резьбы;

- Конструкция шпиндельного узла позволяет быстро сменить приводные ремни без разборки узла;

- Станина станка изготовлена из хромоникелевого чугуна, направляющие закалены токами высокой частоты и отшлифованы;

- Предохранительное устройство от перегрузки механизма подач;

- Механизм останова, расположенный в фартуке, предохраняет механизмы подач от перегрузок, а также позволяет работать по жёсткому упору при точении.

Отличия конструкции токарного станка 1и611п от модели ИЖ-250, ИЖ-250П

Токарно-винторезный станок 1И611П - наиболее массовая модель, которую производил завод. Он выпускался с 1964 по 1982 год - 18 лет. Станок 1И611П сохранил почти все узлы предыдущей модели станка ИЖ-250, ИЖ-250П, но стал значительно удобнее в эксплуатации.

- Габаритные размеры рабочего пространства остались теми же: наибольший диаметр изделия, устанавливаемого над станиной - Ø 250 мм, межцентровое расстояние - 500 мм;

- В редукторе появился узел преднабора скоростей, на фартуке с правой стороны появилась рукоятка управления движением суппорта;

- Шпиндель станка 1И611П установлен на двухрядные роликовые подшипники спереди и шариковые радиально-упорные сзади вместо подшипников скольжения на станке ИЖ-250;

- Передний конец шпинделя - фланцевый, выполнен по ГОСТ 12593 под поворотную шайбу с коротким конусом для центровки токарного патрона (Условный размер - 4 (Ø 63,512 мм), исполнение - 1. Стандартный патрон - Ø 160 мм) вместо резьбового М68х6 на станке ИЖ-250;

- Шпиндель имеет 24 ступени оборотов вращения: 12 скоростей шпиндель получает от редуктора на приемный шкив через клиноременную передачу, 12 скоростей через перебор коробки скоростей в передней бабке.

Габаритные размеры рабочего пространства станка 1И611П

Габаритные размеры рабочего пространства станка 1и611п

Шпиндель токарно-винторезного станка 1и611п

Шпиндель токарно-винторезного станка 1и611п. Смотреть в увеличенном масштабе

Станина токарно-винторезного станка 1и611п

Станина токарно-винторезного станка 1и611п. Смотреть в увеличенном масштабе

Общий вид токарно-винторезного станка 1И611П

Фото токарно-винторезного станка 1и611п

Фото токарно-винторезного станка 1И611П. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1и611п в музее завода ИжМаш

Фото токарно-винторезного станка 1И611П. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1и611п

Фото токарно-винторезного станка 1И611П. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 1и611п

Расположение органов управления токарно-винторезным станком 1и611п

Расположение органов управления токарно-винторезным станком 1и611п

Спецификация органов управления токарно-винторезным станком 1И611П

- Маховик преселективного выбора скоростей шпинделя;

- Рукоятки переключения подач и резьб;

- Рукоятки переключения подач и резьб;

- Рукоятки переключения подач и резьб;

- Рукоятка переключения трензеля и звена увеличения шага;

- Рукоятка переключения перебора;

- Маховик ручной продольной подачи;

- Рукоятка ручной поперечной подачи;

- Рукоятка закрепления резцовой головки;

- Рукоятка включения и выключения ходового винта;

- Рукоятка фиксации системы охлаждения;

- Тумблер «Освещение»;

- Рукоятка перемещения верхних салазок;

- Рукоятка зажима пиноли;

- Рукоятка закрепления задней бабки на станине;

- Рукоятка реверсирования подачи;

- Маховик перемещения пиноли;

- Гайка для закрепления задней бабки на станине;

- Рукоятка пуска и останова;

- Рукоятка регулирования предохранительного механизма;

- Кнопка «Стол» главного движения;

- Кнопка «Пуск» главного движения;

- Пакетный выключатель «Охлаждение»;

- Пакетный выключатель «Сеть»;

- Рукоятка переключения скоростей шпинделя.

Таблица резьб и подач токарного станка 1и611п

Таблица резьб и подач токарного станка 1и611п

Табличка резьб и подач токарного станка 1и611п. Смотреть в увеличенном масштабе

Таблица резьб и подач токарного станка 1и611п

Табличка резьб и подач токарного станка 1и611п. Смотреть в увеличенном масштабе

Таблица резьб и подач токарного станка 1и611п

Табличка резьб и подач токарного станка 1и611п. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 1И611П

Структурная схема станка 1и611п (к кинематической схеме 2.)

Структурная схема токарно-винторезного станка 1И611П. Смотреть в увеличенном масштабе

Кинематическая схема токарно-винторезного станка 1и611п

1. Схема кинематическая токарно-винторезного станка 1И611П. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 1И611. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 1И611П. Смотреть в увеличенном масштабе

4. Схема кинематическая токарно-винторезного станка 1И611П. Смотреть в увеличенном масштабе

5. Схема кинематическая токарно-винторезного станка 1И611. Смотреть в увеличенном масштабе

Кинематическая схема станка изображена на рис 39.

Шпиндель станка VII получает вращение от электродвигателя (N = 2,8 кВт, n = 1430 об/мин) через коробку скоростей и механизм передней бабки. Вал I коробки скоростей получает вращение от электродвигателя через зубчатую муфту M1, На вал II передаются две частоты вращения 27/39 или 31/36; вал III получает четыре частоты вращения через зубчатые колеса 36/44 или 27/53. На вал IV может быть передано 16 частот вращения через зубчатые колеса 19/61, 31/49 49/31 или 53/27.

Блокировку включения зубчатых колес обеспечивают механизмом преселективного управления (см. рис. 26, в). Вращение с вала IV коробки скоростей передается на вал V передней бабки через клиноременную передачу d1 = 133, d2 = 135. С вала V вращение на шпиндель может быть передано непосредственно через муфту М2 или зубчатый перебор (30/60) (18/72).

Таким образом, шпиндель может получать 32 частоты вращения (2x2x4 + 2x2х4 = 32). Фактически рабочих частот вращения меньше, так как некоторые из них повторяются.

Для того чтобы лучше представить кинематические зависимости механизма главного движения, приведем расчет наименьшей и наибольшей частоты вращения шпинделя.

Наименьшая частота вращения:

nmin = 1430 (27/39) (27/53) (19/61) (133/135) (30/60) (18/72) = 20 об/мин

Наибольшая частота вращения:

nmax = 1430 (31/36) (36/44) (49/31) (133/135) = 2000 об/мин.

Аналогично можно рассчитать все остальные частоты вращения шпинделя.

Вращение к механизму подач можно передать со шпинделя через зубчатые колеса 48/68, в случае нарезания нормального шага резьбы, и через зубчатые колеса 48/68 с вала V, в случае нарезания увеличенного шага резьбы (звено увеличения шага). Шаг нарезаемой резьбы можно увеличить в восемь раз. Далее вращение в вала VIII передается на гитару сменных колес (a/d) (c/d) через реверсивный механизм а передачей на зубчатые колеса (34/36) (36/44) или 34/44. С гитары сменных колец вращение передается на вал XI коробки подач.

Коробка подач представляет собой типовой механизм с передвижными блоками и зубчатыми муфтами.

Настройка на нарезание резьбы и подачу предусматривает передачу вращения с вала XI на вал XII, далее на вал XIII, XIV, используя при этом соответствующее зацепление зубчатых колее и положение зубчатых муфт М3, М4 и М5, Вращение с вала XIV передается на вал XV механизма передачи вращения на ходовой вал или ходовой винт. Вращение на ходовой винт XVII с шагом t = 6 мм передается при включенных муфтах М6 и М7 через вал XIV и XV или через зубчатые колеса (26/52) (33/55).

Вращение на ходовой вал XVIII осуществляется через зубчатые колеса 48/40 при отключенной муфте М7.

При настройке на нарезание точных резьб движение на ходовой винт XVII передают прямо через валы X, XI, XIV, XV при включенных муфтах МЗ, М5, М6, М7 минуя механизм коробки подач. С ходового вала XVIII вращение через зубчатые колеса 22/29 и муфту М8 передается на вал XIX механизма фартука. Через червячную передачу 1/24 вращение получает вал XX. Движение на реечную пару z = 15, m = 2 мм продольной подачи передается через зубчатые колеса 15/39, муфту M10, зубчатые колеса 18/66; или через зубчатые колеса 15/39, муфту М9, зубчатые колеса 18/66. Движение на ходовой винт поперечной подачи с шагом t = 3 мм передается через зубчатые колеса (15/39) (39/39) (39/33), муфту М12, зубчатые колеса (36/18) (29/16) или через зубчатые колеса (15/39) 39/39) (39/33), муфту М11, зубчатые колеса (36/18) (29/16). Управление муфтами М9, M10, M11, M12 производят мнемонической рукояткой 21 (см, рис. 38), которой включают прямое и обратное перемещение суппорта с соответствующей подачей.

Конструкция основных узлов токарно-винторезного станка 1И611П

Редуктор

Редуктор токарно-винторезного станка 1и611п

Редуктор, установленный в левой части тумбы, представляет собой четырехосную коробку скоростей с приводом от фланцевого электродвигателя. Редуктор имеет плоские направляющие для перемещения по направляющим тумбы при натяжении ременной передачи и закрепляется с помощью плит крепежными болтами.

Изменение чисел оборотов осуществляется преселективным устройством, позволяющим производить выбор чисел оборотов во время работы станка. Выбор чисел оборотов производится посредством маховика, поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен.

Переключение скоростей осуществляют следующим образом: предварительно маховиком устанавливают требуемое число оборотов шпинделя, в нужный момент включения осуществляют с помощью рукоятки в два этапа — вначале рукоятку оттягивают на себя до появления заметного усилия, удерживая рукоятку в этом положении, выжидают пока не снизится число оборотов шпинделя (не выше 100 об/мин), затем рукоятку оттягивают до отказа, производя, таким образом, включение требуемой скорости.

При работе на низких скоростях шпинделя (ниже 100 об/мин) включение может быть произведено сразу — движением рукоятки до отказа. В случае, если, по каким-либо причинам (остановился двигатель и т. д.) после первой попытки переключения не произошло, необходимо отпустить ручку и повторить переключение снова.

Передняя бабка

Передняя бабка токарно-винторезного станка 1и611п

Передняя бабка токарно-винторезного станка 1и611п

В середине бабки на гильзе находится шкив. Движение на шпиндель от редуктора передается четырьмя клиновыми ремнями. Шпиндель станка получает 12 чисел оборотов от приемного шкива напрямую через зубчатую муфту и 12 — через перебор 1:8. На передней стенке бабки (справа) находится рукоятка переключения шестерен перебора и зубчатой муфты. Управление перебором и зубчатой муфтой сблокировано так, что одновременное их включение невозможно. Чтобы не смять торцы шестерен, переключение перебора на ходу не рекомендуется.

В корпусе передней бабки имеется звено увеличения шага (8:1) и трензель, с которого вращение через гитару передается на коробку подач.

Коробка подач

Коробка подач токарно-винторезного станка 1и611п

Коробка подач закрытого типа позволяет без применения сменных шестерен нарезать метрические резьбы всех стандартных шагов от 0,2 до 48 мм, дюймовые резьбы с числом ниток на дюйм от 24 до 0,5, модульные с модулем 0,2-30 мм и получать подачи в пределах от 0,02 до 6 мм/об. Величина поперечных подач равна половине продольных.

Для нарезания резьб повышенной точности механизм подач позволяет произвести прямое соединение ходового винта с гитарой, минуя механизм подач. При этом каждый шаг подбирается только сменными шестернями гитары.

Гитара

Гитара крепится на левом торце коробки подач. Общее передаточное отношение цепи подач от шпинделя до 1-го ведущего вала гитары 1 : 2.

Передаточное отношение гитары 5:8 соответствует настройке на метрическую резьбу. Для нарезания модульных, дюймовых резьб и резьб повышенной точности (минуя механизм коробки подач) на гитаре предусмотрена возможность установки сменных шестерен.

В руководстве приводятся данные для настройки станка на нарезание резьб повышенной точности, а также специальных резьб, не указанных в таблице настройки механизма подач.

Электрооборудование токарно-винторезного станка 1И611П

Электродвигатели и аппаратура рассчитаны на включение в сеть напряжением 380 В и с частотой 50 Гц. Напряжение местного освещения 36 В и цепи управления 110 В. Для динамического торможения напряжение 60 В постоянного тока.

На станке установлены три трехфазных асинхронных электродвигателя:

- Электродвигатель главного привода М1, мощность 3 кВт, 1430 об/мин, тип 4А100S4 асинхронный трехфазный

- Электродвигатель насоса смазки М2, мощность 0,08 кВт, 1390 об/мин, тип АОЛ012-4

- Электродвигатель насоса охлаждения М3, мощность 0,125 кВт, 2800 об/мин, насос ПА-22

Электрическая схема токарного станка 1и611п (1968 год)

Электрические схемы ранних и поздних модификаций станков имеют незначительные отличия, которые обусловлены применением более современных комплектующих: см. схему 1968 года и схему 1975 года.

Электрическая схема токарного станка 1и611п (1975 год)

Схема электрическая токарно-винторезного станка 1И611П. Смотреть в увеличенном масштабе

Расположение электрооборудования на токарном станке 1и611п

Расположение электрооборудования на токарно-винторезном станке 1И611П. Смотреть в увеличенном масштабе

Перечень элементов электросхемы токарно-винторезного станка 1и611п

Перечень элементов электросхемы станка 1И611П. Смотреть в увеличенном масштабе

Описание работы электросхемы станка 1и611п 1975 года

Подключение электрической части станка (Фиг. 15—16) к сети осуществляется выключателем ВС. При нажатии кнопки Кн2 происходит включение магнитного пускателя КМ, которым включается электродвигатель смазки М2.

Затем переводом в верхнее положение рукоятки валика управления нажимается выключатель ВК1, включая пускатель KB (вперед). Последний включит электродвигатель M1 главного привода. При переводе рукоятки валика в нижнее положение нажимается выключатель ВК2, который включит пускатель КН (назад), при этом электродвигателю Ml будет обеспечено обратное вращение.

При установке валика управления из верхнего или нижнего положения в нейтральное через нормально закрытые контакты 3—21, 21—23, 23—25, 25—27 включится реле времени РВ. Реле времени своим нормально открытым контактом включит пускатель тормоза КТ, а другой закрытый контакт РВ с выдержкой времени разомкнет цепь этого пускателя. Величина выдержки настраивается на время, необходимое для полного останова электродвигателя главного привода Ml, но не более 2,5 сек., так как настройка на более длительное время может привести к выходу из строя селенового выпрямителя и трансформатора. Электродинамическое торможение происходит путем подачи постоянного тока от селенового выпрямителя СВ в обмотку статора электродвигателя. Конечный выключатель ВК3 служит для притормаживания электродвигателя M1 в момент переключения шестерен редуктора на ходу. Включение электронасоса охлаждения производится выключателем ВН при работающем электродвигателе смазки М2. Включение освещения осуществляется выключателем ВО.

Защита и блокировка

- Защита электрооборудования станка от коротких замыканий обеспечивается плавкими предохранителями Пр1, Пр2. ПрЗ, Пр4.

- Защита электродвигателей M1 и М2 от перегрузки осуществляется тепловыми реле РТ1 и РТ2.

- Нулевая защита схемы обеспечивается пускателем КМ. В схеме предусмотрены электрические блокировки магнитных пускателей с целью исключения возможности одновременного их включения.

Указания по монтажу и эксплуатации электрооборудования

При установке станок должен быть надежно заземлен, т. е. подключен к общей системе заземления цеха. Болт заземления и ввод для электропитания находятся позади станка в нижней части тумбы.

Перед пуском в ход электродвигателей следует:

- Измерить сопротивление изоляции, измерение производить мегомметром на напряжении 500 волы. Допустимое сопротивление изоляции обмоток статора должно составлять не менее 0,5 МОм. Электродвигатель, имеющий сопротивление изоляции обмоток ниже 0,5 МОм, должен быть подвергнут сушке.

- Проверить правильность вращения электродвигателей: при включении рукоятки 19 (фиг. 7) вверх должно быть прямое вращение шпинделя. При его неправильном вращении необходимо поменять местами любые две фазы электропитания станка.

Для обеспечения нормальной работы электродвигателя частота включения не должна превышать четырех в минуту, частота реверсирования не более двух в минуту.

При эксплуатации электродвигателей необходимо обращать внимание на их смазку. Не реже двух раз в год проверять шарикоподшипники и заменять старую смазку новой. Промывать подшипники следует бензином, употребление керосина не допускается. В случае сильного износа шарикоподшипники должны быть заменены новыми.

Электродвигатели и аппаратуру необходимо регулярно очищать от пыли и грязи сухой тряпкой. Во избежание разъедания слоя изоляции не допускается промывать обмотки электродвигателей бензином или керосином.

Не реже одного раза в декаду следует проверять состояние контактных соединений и проводов, подводящих ток к электродвигателям.

Необходимо также проверять плотность контакта болта заземления. Следить за исправностью магнитных пускателей, своевременно подчищать подгоревшие контакты наждачным полотном или бархатным напильником. Смазывать контакты нельзя. Износившиеся контакты должны быть своевременно заменены новыми.

Коррозия на магнитопроводах электроаппаратов вызывает усиленное гудение, поэтому их рабочие поверхности периодически должны смазываться машинным маслом и затем протираться насухо.

Не рекомендуется выключать станок пакетным выключателем ВС во время его работы.

В случае отключения электродвигателя тепловым реле необходимо выявить причину и после 15-мннутного перерыва кнопкой возврата включить тепловое реле. Только после этого можно продолжать работу.

Тепловые реле имеют регулировку в пределах 25% от номинального тока.

При осмотре или ремонте электроаппаратуры выключатель ВС должен быть выключен.

Примечание. При работе станка с частыми пусками или реверсами необходимо регулятор тока уставки теплового реле РТ1 поставить в плюс до максимума или зашунтировать нагревательные элементы.

Токарно-винторезный универсальный станок 1И611П. Видеоролик.

Технические характеристики токарно-винторезных станков 1И611П

| Наименование параметра | ИЖ-250П | 1И611П | 250-ИТВ | 250ИТВМ.01 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н,П | П | В | В |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 250 | 260 | 300 | 300 |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 | 240 | 240 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 125 | 168 | 168 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 | 500 |

| Наибольшая длина обточки, мм | 500 | |||

| Высота центров, мм | 150 | 135 | 150 | 150 |

| Высота резца, мм | 20 х 20 | 16 х 16 | 16 х 16 | 16 х 16 |

| Шпидель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 33 | 25 | 25 | 25 |

| Наибольший диаметр прутка, мм | 30 | 24 | 24 | 24 |

| Число ступеней частот прямого вращения шпинделя | 22 | 21 | 18 | 21 |

| Частота прямого вращения шпинделя, об/мин (число ступеней) | 16..2000 (22) | 20..2000 (21) | 63..3150 (18) | 25..2500 (21) |

| Размер внутреннего конуса в шпинделе (ГОСТ 13214) | Морзе 5 | Морзе 4 | Морзе 4 | Морзе 4 |

| Торможение шпинделя | есть | есть | есть | есть |

| Конец шпинделя по ГОСТ 12593-72 | М68х6 | 4 | 4К | 4 |

| Подачи | ||||

| Наибольшая длина хода каретки, мм | 500 | 500 | 500 | 500 |

| Наибольшее поперечное перемещение суппорта, мм | 150 | 180 | 170 | 165 |

| Продольное перемещение суппорта за один оборот лимба, мм | 23,5 | 20 | 20 | |

| Цена деления лимба продольного перемещения суппорта, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,05 | 0,02 | 0,02 | 0,05 |

| Поперечное перемещение суппорта за один оборот лимба, мм | 3 | 3 | 2 | 3 |

| Число ступеней продольных подач | 25 | 24 | 21 | |

| Пределы рабочих подач продольных, мм/об | 0,02..2,17 | 0,01..3 (25) | 0,01..1,5 | 0,01..1,8 |

| Число ступеней поперечных подач | 25 | 24 | 21 | |

| Пределы рабочих подач поперечных, мм/об | 0,01..1,08 | 0,005..1,5 | 0,005..0,75 | 0,005..0,9 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | нет |

| Наибольшее допустимое тяговое усилие, Н (кг) | 5000 (500) | |||

| Количество нарезаемых резьб метрических | 33 | 30 | 33 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..6 | 0,2..48 (33) | 0,2..24 (30) | 0,2..48 (33) |

| Количество нарезаемых резьб дюймовых | 26 | 21 | 26 | |

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 24..3,5 | 24..0,5 (26) | 24..1 (21) | 24..0,5 (26) |

| Количество нарезаемых резьб модульных | 35 | 21 | 25 | |

| Пределы шагов нарезаемых резьб модульных, модули | 0,2..6 | 0,2..30 (35) | 0,2..6 (21) | 0,2..12 (25) |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет | нет |

| Верхние салазки суппорта (Резцовые салазки) | ||||

| Наибольшее перемещение салазок, мм | 120 | 120 | 120 | |

| Цена деления лимба перемещения салазок, мм | 0,1 | 0,05 | 0,02 | |

| Перемещение салазок за один оборот лимба, мм | 3 | |||

| Резьбоуказатель | нет | нет | нет | нет |

| Блокировка | есть | есть | есть | есть |

| Предохранение от перегрузок | есть | есть | есть | есть |

| Выключающие упоры продольные / поперечные | есть/ нет | есть | есть | есть |

| Быстрый ход | нет | нет | нет | нет |

| Задняя бабка | ||||

| Центр в пиноли задней бабки | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли задней бабки, мм | 90 | 85 | 85 | |

| Цена деления линейки/ лимба перемещения пиноли задней бабки, мм | 1/ 0,05 | 1/ 0,05 | ||

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 | ±10 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 |

| Мощность электродвигателя главного привода, кВт (об/мин) | 2,6/ 3 (1420/ 2800) | 3 (1420) | 3 (1430) | 3 (1410) |

| Тип электродвигателя главного привода | ФТ-42-4/2 | АОЛ2-32-4 | АИР100S4ПУ3 | |

| Мощность электродвигателя станции смазки, кВт (об/мин) | 0,18 (1400) | 0,08 (1390) | 0,09 (2700) | 0,09 (1350) |

| Тип электродвигателя гидростанции | АОЛ-012-4 | АОЛ-012-4 | ||

| Тип станции смазки | С48-12М | |||

| Мощность электродвигателя насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,15 (2800) | 0,12 (2800) | 0,18 (3000) |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-25МС | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2030 х 875 х 1220 | 1770_970_1300 | 1790_810_1400 | |

| Масса станка, кг | 1570 | 1120 | 1180 |

- Токарно-винторезный станок повышенной точности, модель 1И611п. Руководство к станку, Ижмаш, 1975

- Токарно-винторезный станок повышенной точности, модель 1И611п. Руководство к станку, Ижмаш, 1968

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог-справочник токарных станков

Паспорта и руководства токарных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

1И611П станок токарно-винторезный: - паспорт, (djvu), 1968 г., 1,1 Мб, Скачать

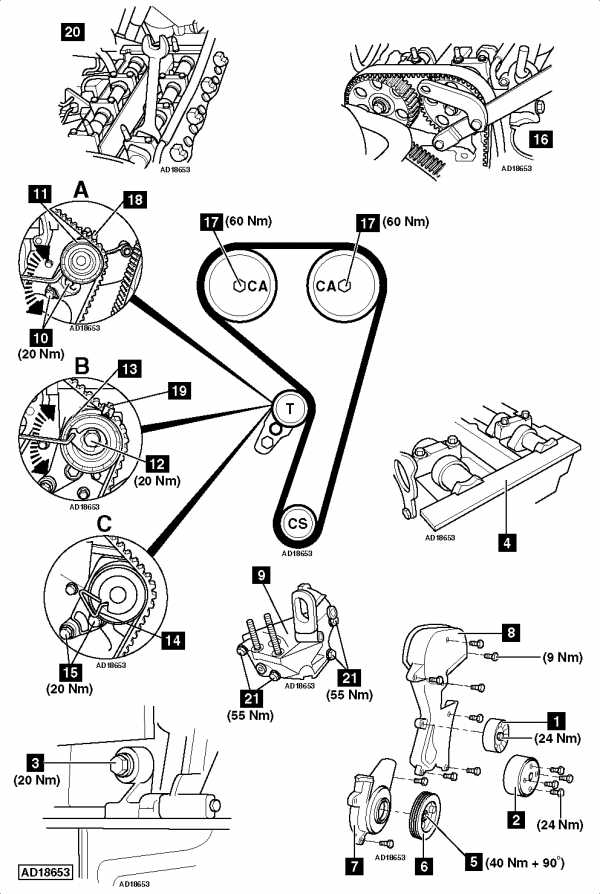

Как заменить ремень ГРМ на Ford Focus 1.6i 1998-2005

Руководство по интервалу замены

- Ford рекомендует заменять каждые 100 000 миль или 10 лет.

- Предыдущее использование и история обслуживания автомобиля всегда должны быть приняты во внимание.

Проверка на наличие повреждений двигателя

ВНИМАНИЕ: Этот двигатель был идентифицирован как двигатель INTERFERENCE, в котором вероятность повреждения клапана от поршня в случае выхода из строя ремня ГРМ наиболее вероятна.Проверка компрессии всех цилиндров должна выполняться перед снятием головки (ий) цилиндров.

Время ремонта -

| Снять и установить | 2,40 |

| PAS & AC | +0,30 |

Специальный инструмент

- Установочная планка распредвала - Ford № 303-376 (21-162B).

- Штифт привода коленчатого вала - Ford № 303-748.

- Удерживающий инструмент - Ford № 205-072 (15-030A).

- 09/2003 →: Стопорный шкив натяжного ролика - Ford № 303-1054.

Особые меры предосторожности

- Отсоедините провод заземления аккумулятора.

- ЗАПРЕЩАЕТСЯ поворачивать коленчатый вал или распределительный вал при снятом ремне ГРМ.

- Снимите свечи зажигания, чтобы облегчить поворот двигателя.

- Повернуть двигатель в нормальном направлении вращения (если не указано иное).

- ЗАПРЕЩАЕТСЯ заводить двигатель через распределительный вал или другие звездочки.

- Соблюдайте все моменты затяжки.

Удаление

ВНИМАНИЕ: Звездочка коленвала НЕ прикручена к коленвалу.

- Поднять и поддержать переднюю часть автомобиля.

- Удалить:

- Крышка вспомогательного приводного ремня.

- Направляющий ролик вспомогательного приводного ремня (если установлен) [1].

- Расширительный бачок охлаждающей жидкости. НЕ отсоединяйте шланги.

- PAS резервуар. НЕ отсоединяйте шланги.

- Заглушка из блока цилиндров [3].

- Поворачивать коленчатый вал по часовой стрелке до момента включения ВМТ на No.1 цилиндр

- Вставить штифт привода коленчатого вала. Инструмент № 303-748.

- Медленно поверните коленчатый вал по часовой стрелке, пока он не упрется в опорный палец.

- Убедитесь, что установочная планка может быть установлена [4]. Инструмент № 303-376 (21-162В).

- Если установочная планка не может быть установлена:

- Снять палец привода ГРМ. Поверните коленчатый вал на один оборот по часовой стрелке.

- Вставить синхронизирующий штифт. Убедитесь, что шейка коленчатого вала прижимается к зубцу привода.

- Убедитесь, что установочная планка может быть установлена.

- Удалить:

- Болт шкива коленчатого вала [5].

- Нижняя крышка ремня ГРМ [7].

- Опора двигателя.

- Удалить:

- Верхняя крышка ремня ГРМ [8].

- RH Кронштейн крепления двигателя [9].

ПРИМЕЧАНИЕ. Существует три типа натяжителей.

Натяжитель - - тип А:

- Ослабить болты натяжителя [10].

- Повернуть натяжитель против часовой стрелки, чтобы снять натяжение ремня [11]. Используйте шестигранный ключ (8 мм).

Натяжитель - - тип B:

- Ослабить болт шкива натяжителя [12].

- Поверните кулачок натяжителя по часовой стрелке, чтобы ослабить натяжение ремня [13]. Используйте шестигранный ключ (6 мм).

- Натяжитель - тип C - 09/2003 →:

- Натянуть ремень, чтобы отжать шкив натяжителя, и вставить стопорный штифт [14]. Инструмент №303-1054.

- Снять болты натяжителя [15].

- Все модели:

Установка

ВНИМАНИЕ: Звездочка коленвала НЕ прикручена к коленвалу.

- Убедитесь, что установочная планка установлена правильно [4].

- Убедитесь, что коленчатый вал на ВМТ на цилиндре № 1.

- Убедитесь, что штифт привода коленчатого вала расположен правильно.

- Удалить панель настроек [4].

- Удерживать звездочки распределительного вала [16]. Используйте инструмент №205-072 (15-030A).

- Ослабить болт каждой звездочки распределительного вала [17].

ПРИМЕЧАНИЕ: НЕ используйте установочную планку для удержания распределительных валов при ослаблении болтов.

- Аккуратно постучите по каждой звездочке распределительного вала, чтобы освободить ее от конуса.

- Убедитесь, что звездочки распределительного вала могут свободно вращаться без наклона.

- Установить установочную планку сзади распределительных валов [4].

- Установить ремень ГРМ против часовой стрелки, начиная со звездочки коленвала.

ПРИМЕЧАНИЕ. Существует три типа натяжителей.

Натяжитель - - тип А:

- Поворачивать натяжитель по часовой стрелке до середины индикатора с прямоугольным углублением [18]. Используйте шестигранный ключ (8 мм).

- Затянуть болты натяжителя [10]. Момент затяжки: 20 Нм.

Натяжитель - - тип B:

- Повернуть кулачок натяжителя против часовой стрелки до стрелки в центре окна [19]. Используйте шестигранный ключ (6 мм).

- Затянуть болт шкива натяжителя [12]. Момент затяжки: 20 Нм.

- Натяжитель - тип C - 09/2003 →:

- Затянуть болты натяжителя [15]. Момент затяжки: 20 Нм.

- Все модели:

- Убедитесь, что ремень натянут между звездочками.

- Нижняя крышка ремня ГРМ [7].

- Затянуть болт шкива коленвала [5]. Момент затяжки: 40 Нм + 90 °. Используйте новый болт.

- Натяжитель - тип C - 09/2003 →: Снять стопорный шкив натяжного ролика [14].

- Удерживать звездочки распределительного вала [16]. Используйте инструмент № 205-072 (15-030A).

- Затянуть болт каждой звездочки распределительного вала [17]. Используйте новые болты. Момент затяжки: 60 Нм.

ПРИМЕЧАНИЕ: НЕ используйте установочную планку для удержания распределительных валов при затягивании болтов.

- Удалить:

- Медленно проверните коленчатый вал на два оборота по часовой стрелке, пока не дойдете до ВМТ на цилиндре № 1.

- Вставить штифт привода коленчатого вала.

- Медленно поверните коленчатый вал по часовой стрелке, пока он не упрется в опорный палец.

- Убедитесь, что установочная планка может быть установлена [4].

- Если нет:

- Удерживать звездочки распределительного вала [16]. Используйте инструмент № 205-072 (15-030A).

- Ослабить болт каждой звездочки распределительного вала [17].

- Медленно проверните распределительные валы с помощью гаечного ключа на шестиграннике [20].

- Установить установочную планку сзади распределительных валов [4].

- Удерживать звездочки распределительного вала [16]. Используйте инструмент № 205-072 (15-030A).

- Затянуть болт каждой звездочки распределительного вала [17].Момент затяжки: 60 Нм.

ПРИМЕЧАНИЕ: НЕ используйте установочную планку для удержания распределительных валов при затягивании болтов.

- Удалить:

- Установить заглушку и затянуть с моментом 20 Нм [3].

- Установите компоненты в порядке, обратном снятию.

- Затянуть крепежные болты правой опоры двигателя [21]. Момент затяжки: 55 Нм.

- Затянуть крепежные гайки и болты крепления правой стороны двигателя. Момент затяжки: 48 Нм.

ПРИМЕЧАНИЕ. На двигателях без натяжителя вспомогательного приводного ремня должен быть установлен новый ремень с помощью специальных инструментов.

Надеюсь, информация будет полезной!

,

Обновлено

Ремень ГРМ расположен перед двигателем вашего автомобиля. Он сделан из прочного резинового материала, в состав которого входят шнуры, усиленные нейлоном. Таким образом, срок службы ремня ГРМ может быть сохранен.

Ищете хорошее онлайн руководство по ремонту? Нажмите здесь, чтобы увидеть 5 самых популярных вариантов.

Пока ремень привода ГРМ движется внутри двигателя, он находится под большим напряжением и по этой причине имеет тенденцию быстро изнашиваться.В результате вам придется регулярно менять ремень ГРМ, определяемый производителем автомобиля.

Если вы допустите износ ремня ГРМ и не замените его, это может привести к значительным дорогостоящим повреждениям вашего двигателя.

Принцип работы ремня ГРМ

Ремень ГРМ соединяет распределительный вал с коленчатым валом, который управляет поршнями двигателя. Что касается распределительного вала, он отвечает за открытие и закрытие клапанов.

В целом, ремень ГРМ обеспечивает наилучшую работу двигателя, контролируя синхронизацию коленчатого вала и распределительного вала.

Симптомы плохого ремня ГРМ

Если у вас плохой или изношенный ремень ГРМ, могут возникнуть следующие симптомы. После того, как вы испытаете один или несколько из этих симптомов, попросите сертифицированного технического специалиста или механика осмотреть ремень ГРМ, а затем замените его при необходимости.

# 1 - грубая работа двигателя на холостом ходу

На зубчатых ремнях имеются зубья, которые сцепляются с зубчатыми колесами при вращении различных частей и компонентов двигателя. Если эти зубья когда-нибудь начнут отваливаться или становиться хрупкими, зубчатый ремень начнет соскользнуть с зубчатых колес.

Как только это произойдет, зубья упадут прямо на шестерни и образуют толчок в двигателе. Хуже всего то, что двигатель начнет глохнуть, потому что время распредвала выключено.

# 2 - пропуски зажигания в двигателе

Скорострельность двигателя может быть под угрозой из-за износа ремня ГРМ. Если ремень ГРМ соскользнет с зубчатых колес и упадет на распределительный вал, один из цилиндров откроется и закроется слишком рано.

Если это произойдет, может произойти перебои зажигания в двигателе, что означает необходимость немедленной замены ремня.Если вы не замените ремень в ближайшее время, двигатель может быть поврежден.

# 3 - дым от двигателя

Если на улице зима и холодно, может быть трудно определить, действительно ли огромное количество дыма, выходящего из вашей выхлопной трубы, действительно безвредно для пара или водяного пара. Но если вы видите слишком много дыма, который выглядит необычно даже для зимы, то это может быть связано с проблемой ремня ГРМ.

В верхней части каждого цилиндра есть два отверстия, которые отвечают за выпуск выхлопных газов и впуск воздуха.Открытие и закрытие этих отверстий синхронизировано с тем, как движутся цилиндры и как вращается распределительный вал.

Если у вас изношен ремень ГРМ, он станет несинхронизированным, что означает, что выхлоп будет выпущен, а воздух будет впущен в неподходящее время. Результатом будет много дыма, выходящего из вашей выхлопной системы.

# 4 - Снижение давления масла

Ремень ГРМ вращает шестерни распределительного вала. Если ремень не работает, он может пропустить и сломать части распределительного вала.Некоторые из этих частей могут упасть в масляный поддон автомобиля, что приведет к падению давления масла в нижней части двигателя.

Это приведет к полной поломке двигателя. Единственный способ оправиться от этого - восстановить весь двигатель.

# 5 - Поршни или сломанные клапаны

Худшим симптомом, который вы можете испытать, является срезание или поломка ремня ГРМ. В этом случае коленчатый вал начнет вращаться самостоятельно и не будет синхронизирован с движением распределительного вала.

Как только это произойдет, поршень вступит в контакт с клапанами при их открытии. Это может привести к изгибу клапанов или повреждению поршня.

Если вы хотите предотвратить дальнейшее повреждение вашего двигателя, немедленно выключите его, как только вы почувствуете этот симптом, и есть вероятность, что вы можете избежать серьезных повреждений двигателя.

Средняя стоимость замены ремня ГРМ

Стоимость замены ремня ГРМ зависит от количества рабочих часов, потраченных на работу по замене.В конце концов, в некоторых автомобилях гораздо сложнее получить доступ к некоторым компонентам, таким как ремень ГРМ.

Для экономичных автомобилей с небольшими двигателями рабочая сила должна быть дешевле для этого, потому что их легче разобрать. Но если вы едете на внедорожнике или грузовике, у них есть двигатели побольше, что означает, что вы будете платить больше денег.

Средняя стоимость замены ремня ГРМ составит от 300 до 500 долларов в общей сложности (больше для больших легковых, грузовых автомобилей и внедорожников). Сам зубчатый ремень обычно стоит менее 50 долларов, но большая часть работы зубчатого ремня тратится на рабочую силу.

Стоимость рабочей силы будет где-то от 250 до 450 долларов и более. Скорее всего, к этим ценам будут добавлены налоги и сборы.

ПРИМЕЧАНИЕ: Часто рекомендуется заменять водяной насос в то же время, когда он там, так как он находится в той же зоне. Это может стоить немного больше для нового водяного насоса, но вы сэкономите много денег на затратах на рабочую силу, если будете делать это позже.

Читайте также: Средняя стоимость замены рулевой колонки

Когда следует заменить ремень ГРМ?

Ремень ГРМ - это одна из тех вещей, которую необходимо заменить в соответствии с графиком производителя автомобилей.Чаще всего это будет между каждыми 75 000 и 100 000 миль . Проверьте руководство вашего владельца для точного графика для вашего автомобиля.

Замена ремня ГРМ - это не та вещь, которую вы можете просто отложить на неопределенное время. В конце концов, ремень порвется, и вы можете получить тысячи долларов повреждения двигателя. Это просто не стоит риска.

Процесс замены ремня ГРМ

Если у вас нет большого опыта по ремонту авто, замена ремня ГРМ - это не простая самостоятельная работа и должна выполняться профессионалом.

Механик должен получить доступ к крышке ГРМ двигателя, сняв различные аксессуары. Сняв крышку, механик проанализирует ремень ГРМ и его шкивы, чтобы увидеть, что необходимо заменить.

В этот момент он начнет снимать ремень ГРМ и заменить его на новый. Скорее всего, они заменят шкивы, натяжители и водяной насос, если они считают это важным.

Как только все новые детали будут установлены, он наденет крышку привода ГРМ и все другие детали, которые были сняты.Теперь, когда все это собрано вместе, его можно проверить при запуске двигателя.

Двигатель работает так, как должен? Время газораспределения хорошее? Если ответ на оба вопроса - да, то вы в хорошей форме. Заплатите механику и тогда все готово.

Замена ремня ГРМ, водяного насоса, натяжителя и направляющего ролика на Honda Pilot

В этой статье вы увидите видео и с письменными инструкциями замена ремня ГРМ, водяного насоса, натяжителя и направляющего шкива на Honda Pilot 2005 - 2015 годов, как этот. Интервал обслуживания составляет 105 000 миль или 7 лет. Запасные части и этапы обслуживания, с небольшими изменениями, могут также применяться к другим автомобилям Honda и Acura следующим образом:

- '05 - '15 Honda Odyssey

- '12 - '14 Honda Crossover

- '03 - '12 Honda Accord

- '10 - '14 Acura TSX

- '04 - '14 Acura TL

- '13 - '18 Acura RDX

- '03 - '17 MDX

Необходимые специальные инструменты: Ударное гнездо Honda 19 мм (шкив коленвала / гармонический балансировщик), используемое с приводом ударного действия, подобным этому.Смотрите фотографии этой специальной розетки ниже.

Это 20-минутное видео предоставит вам пошаговую визуальную помощь для завершения этой замены. Шаги также описаны ниже в статье.

Это 15-минутное видео предоставит вам пошаговую визуальную помощь в завершении замены ремня ГРМ с помощью комплекта ремней ГРМ оригинального оборудования (оригинального оборудования), подобного этому, на Acura TL 2004 года. Двигатель TL используется совместно с Honda Accord; поэтому процедура практически идентична.Более ранние модели TL использовали немного другой комплект ремня ГРМ (2000 - 2003), как этот.

Пошаговые инструкции

Вот шаги, которые необходимо выполнить, чтобы выполнить эту часть замены и ремонта.

II. Снятие насоса гидроусилителя руля

1. Снимите черную пластиковую крышку двигателя. С помощью отвертки поверните два (2) пластиковых винта с прорезью против часовой стрелки с помощью отвертки, чтобы ослабить натяжение. Задняя часть крышки может быть выдвинута; они не прикреплены болтами на месте.

2. Снимите насос гидроусилителя рулевого управления (PSP) с двигателя следующим образом:

- Отсоедините возвратный шланг жидкости гидроусилителя руля от насоса, отодвинув хомут от точки подключения насоса. Шланг можно заглушить с помощью удлинителя на 1/2 "для предотвращения утечки жидкости.

- Снимите два (2) болта крепления PSP. Один вид сзади насоса хорошо виден, а другой - под шкивом.

- Отодвиньте PSP от зоны ремня ГРМ и удерживайте его на месте с помощью небольшого банджи-шнура или другого ремня.

- Извлеките резервуар для жидкости PSP из кронштейна и отодвиньте его от рабочей зоны.

III. Снятие опоры электродвигателя на стороне пассажира

Опора электродвигателя на стороне пассажира заблокирована от снятия четырьмя (4) большими электрическими выровненными разъемами жгута проводов. Три (3) разъема установлены и выровнены в электрическую шину. Сжатие верхней части серого зажима рычага с последующим потягиванием рычага отключит электрическое соединение. Нижнее электрическое соединение является автономным.

Электрическая шина опирается на правое переднее крыло тремя (3) болтами по 10 мм. Три (3) шинных разъема защищены черной пластиковой крышкой.

- Снимите пластиковую крышку на задней части электрической шины. Он закреплен справа и выровнен слева для удаления.

- Отсоедините три (3) разъема электрической шины. Сожмите и опустите серые рычаги.

- Отвинтите три (3) 10-миллиметровых болта, которые удерживают сборку шины, и болт, который удерживает линию высокого давления кондиционера.Отсоедините все пластиковые жгуты проводов.

- Снимите шину в сборе.

- Отсоедините последний проводной разъем, который был ниже шины в сборе.

- Отодвиньте разъемы проводов от крепления двигателя.

- Прежде чем снимать боковое крепление двигателя, поддержите двигатель, поместив гидравлический домкрат под масляный поддон двигателя. Защитите сковороду с помощью деревянного блока.

- Снимите два (2) болта, которые крепят круглое крепление к боковому креплению двигателя.

- Снимите длинный болт, проходящий через центр круглого крепления двигателя, и снимите его.

- Снимите болты, которые крепят кронштейн крепления двигателя к шасси автомобиля.

- Снимите монтажный кронштейн двигателя.

- Дополнительно: ослабьте три (3) болта, которые крепят боковой кронштейн крепления двигателя к двигателю. Кронштейн нельзя снять, пока не сняты крышки ремня ГРМ.

- Если это еще не сделано, снимите узел натяжителя ремня безопасности.

V. Снятие ремня ГРМ

Перед снятием ремня ГРМ необходимо установить метки газораспределения коленвала и распределительного вала.Для этого вам необходимо снова установить болт коленвала / противовеса на коленчатый вал, чтобы вы могли вручную вращать двигатель для достижения выравнивания (см. 10:20 и далее в видео). На блоке цилиндров над шкивом коленчатого вала имеется вертикальная стрелка, а за каждым из распределительных валов отмечены вертикальные линии.

- Установите болт коленвала. Используя храповой гаечный ключ с длинной ручкой (или с помощью шпаргалки), вращайте двигатель по часовой стрелке, пока отметка совмещения на шкиве коленчатого вала не совпадет с вертикальной стрелкой на блоке двигателя.

- Проверьте отметки совмещения с распределительным валом. Знак отступа правого берега (со стороны брандмауэра) должен находиться на одной линии с отметкой вертикальной линии на блоке двигателя. Если нет, вам нужно повернуть двигатель еще на 360 градусов. Теперь правая отметка выравнивания распредвала должна быть совмещена, а шкив коленвала совмещен со стрелкой блока цилиндров. Левый распредвал также должен быть выровнен.

- Нанесите следы краски на старый ремень в соответствии с отметками выравнивания распределительного вала.На стороне коленчатого вала нанесите краску как на ремень, так и на шкив коленчатого вала. Метки краски на старом ремне могут быть перенесены на новый ремень, что облегчит монтаж и установку нового ремня.

- Дополнительно: снимите момент затяжки болтов направляющего шкива ремня ГРМ и натяжителя.

- Снимите два (2) болта, которые удерживают натяжитель ремня на блоке цилиндров. Нижний болт не может быть удален, если вы не удалите датчик давления масляного насоса, чтобы обеспечить путь к нижнему болту.Примечание. Для датчика давления масляного насоса имеется резиновая уплотнительная прокладка.

- Найдите полукруглый кронштейн, который окружает нижнюю часть ремня ГРМ и шкив коленвала (12:30 на видео). Снимите две (2) гайки, которые удерживают этот кронштейн на месте, прежде чем снимать ремень.

- Снимите ремень ГРМ.

- Снимите шкивы натяжителя и ремня ГРМ.

VI. Снятие водяного насоса

Водяной насос удерживается на месте пятью (5) болтами по 10 мм.Хорошей идеей будет поставить под машину большую пластиковую кастрюлю для сбора охлаждающей жидкости, которая будет выплескиваться из двигателя при снятии водяного насоса. Пластиковый бетоносмеситель можно купить в большинстве хозяйственных магазинов менее чем за 10 долларов.

- Снимите пять болтов по 10 мм, которые крепят водяной насос к двигателю.

- Снять насос. Маленькая монтировка или отвертка может помочь сломать уплотнение между насосом и двигателем.

- Убедитесь, что уплотнительное кольцо снято с помощью водяного насоса.

- Очистить контактные поверхности проволочной щеткой.