Фрезерный станок как выбрать

Фрезерование – это обработка любых материалов с помощью специального режущего инструмента, который вращается при поступательном движении детали под его острую кромку. Без проведения фрезерных работ, касающихся выборки металла с поверхности заготовки, не обходится практически ни одна серьезная обработка сложных изделий. Любая мастерская или ремонтный цех не могут обойтись без выбора и для дальнейшего применения специализированных станков и механизмов, предназначенных для сверления, заточки или любых других обработок поверхностей механическим способом, тем более без фрезерования.

Вертикально-фрезерный станок

Вертикально-фрезерный станокВыбираем тип фрезерного станка

Существует достаточно много типов фрезерных станков. Каждый из этих типов станков имеет свои функции, область применения и выбирается для использования в определенном направлении. Для того чтобы выбрать станок по металлу, который необходим для работы небольшого цеха или мастерской, и использовать его с максимальной эффективностью, надо разобраться с их классификацией и уточнить возможности механизма.

Работа станка, основана на движении фрезы, специального режущего приспособления, закрепленного на шпинделе. Когда инструмент начинает движение, к нему подается заготовка – с поворотом стола устройства: вручную или в режиме «автомат», с запрограммированным прохождением заготовки под фрезой. В зависимости от типа выбранного станка, можно резать поверхность материала горизонтально, делать в нем «выборку» по схеме чертежа, обрабатывать торцевые части, резать заготовку по спирали или делать в ней надрезы в определенной последовательности, согласно чертежу и размеров.

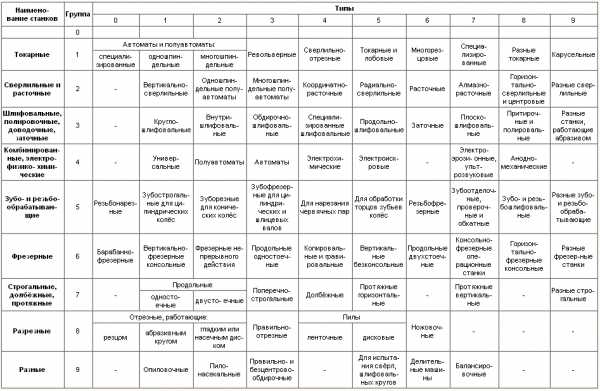

Классификация станков

Конструкторами разработано значительное количество модификаций фрезерных станков, применяемых для обработки материалов фрезерованием. Однако, есть перечень наиболее необходимых в производстве, которые считаются основными.

Фрезерные станки, в соответствии со способом обработки поверхности изделия, делятся на определенные группы, со своими подгруппами и типами. Самыми популярными типами, являются станки с размещением режущего инструмента горизонтально, вертикально, а также универсальные. Для того чтобы выбрать фрезерный станок, который обеспечит успешную производственную деятельность, надо знать возможности оборудования.

При выборе фрезерного станка, следует опираться на следующие показатели:

- мощность, от которой будут зависеть энергопотребление и производительность;

- размер стола, определяющий максимальную длину обрабатываемого изделия;

- скорость вращения шпинделя, от которой зависят возможности станка по материалу, который будет обрабатываться и использование соответствующей оснастки.

Универсально-фрезерные

Металлообрабатывающие станки такого типа, имеют шпиндель, размещенный горизонтально и предназначаются для резки сравнительно небольших по размеру и весу заготовок. Подобное оборудование производит резку деталей инструментами различного типа: дисковых, цилиндрических, угловых, концевых, фасонных и торцевых. Такие станки, вне зависимости от выбранной модификации, позволяют обрабатывать поверхности металлических заготовок вертикально, делать горизонтальные фаски и винтовую нарезку, пазы и углы в деталях. При необходимости дополнительных операций, связанных с делением или винтовым перемещением заготовки под кромкой фрезы, действия выполняются вручную, с применением дополнительного оборудования, которое закреплено на столе.

При выборе таких моделей нужно учесть, что их конструкция достаточно сложная. Основные механизмы расположены на станине, с расположенным внутри корпуса узлом шпинделя и коробкой передач. Оправка с режущим инструментом, удерживается хоботом с подвесками. Консоль с коробкой передач механизма, перемещается по вертикальным направляющим. Поворотный механизм, предназначающийся для разворотов стола вокруг оси на 45 гр., расположен на салазках направляющих консоли. Благодаря такому инженерному решению, стол с закрепленной деталью, может направляться по отношению к режущей кромке инструмента по металлу горизонтально, под любым углом.

Горизонтально-фрезерные

Такой тип, является одним из самых распространенных. Этот вариант очень простой в практической работе и техническом уходе. Представляет собой станину механизма с горизонтальным шпинделем, на котором располагается фреза, коробку передач и стол, перемещающийся горизонтально, вертикально и перпендикулярно. Станки подобного типа не только простые, они еще и надежные – что дает возможность выбрать их в качестве оборудования для любой ремонтной мастерской.

Горизонтальный фрезерный станок

Широкоуниверсальные

Эти фрезерные станки имеют дополнительную головку шпинделя, находящуюся на подвижном хоботе. Благодаря такому инженерному решению, режущий инструмент можно разворачивать под любым углом по отношению к детали в двух разных плоскостях. Подобные изделия способны обеспечивать резку металла как раздельно, так и одновременно, двумя шпинделями с установленным инструментом. Большую степень универсальности таким станкам по металлу, придает монтаж накладной фрезерной головки, которая устанавливается на поворотной. Подобный вариант станков по металлу позволяет не только фрезеровать заготовку, но и сверлить, зенкеровать или растачивать деталь, поэтому достаточно часто входят в список рассматриваемых при выборе оборудования.

В модификациях станков, консоли нет, вместо нее по направляющим станины передвигается каретка, позволяющая крепить стол и вспомогательное оборудование. Такое оборудование является универсальным, его выбирают для обработки металла на экспериментальных предприятиях и инструментальных цехах.

Вертикальные консольно-фрезерные

Эти станки по металлу, в отличие от предыдущих образцов, имеют вертикальное размещение шпинделя. Некоторые модификации позволяют смещать вдоль оси шпиндель и делать его горизонтальные повороты, что существенно расширяет функции станка. Фреза вставляется в специальный конус в оправке. Фрезерование металла на таких станках, может производиться не только за счет подъема стола, но и с помощью вертикальных операций режущим инструментом. Благодаря использованию специальной оправки, обработку изделий на оборудовании такого типа можно производить и дисковыми фрезами.

Вертикальный фрезерный станок

Бесконсольные станки

Такие станки по металлу дают возможность заниматься фрезерованием вертикальных, горизонтальных, наклонных поверхностей и пазов и было сконструировано для работы по металлу на заготовках крупных габаритов и значительного веса. На таких станках, консоли нет, перемещение салазок и стола осуществляется по направляющим станины, закрепленной в фундаменте.

Благодаря инженерному решению, конструкция фрезерного оборудования, обладающего высокой жесткостью, дает возможность производить резку металла с большей точностью, чем станки консольного типа и обрабатывать крупногабаритные заготовки с большой массой. На таких станках, шпиндельная головка, которая является одновременно и коробкой передач, передвигается по направляющим. Шпиндель с гильзой перемещается по оси для установки фрезы по металлу на нужный размер.

Бесконсольный фрезерный станок

Особенности выбора

Выбирая фрезерный станок, необходимо обратить внимание на несколько характеристик.

Видео о фрезерных станках

- При обработке материалов, которые не имеют высокие показатели прочности (пластик, дерево или цветные металлы), нет смысла приобретать оборудование с высокой мощностью.

- Размеры и вес выбираемого фрезерного станка, должны позволять его нормальную эксплуатацию в помещении. Стационарное оборудование, весящее свыше 100 кг, позволяет обрабатывать крупногабаритные детали. Но при эксплуатации таких станков необходимо учитывать возможности междуэтажных перекрытий, смогут ли они выдержать такой вес.

- Электропитание для выбираемого станка, должно соответствовать возможностям электросети помещения, где оно будет эксплуатироваться.

Как выбрать универсальный фрезерный станок?

Как выбрать универсальный фрезерный станок?

Многие пользователи не знают, как правильно выбрать универсальный фрезерный станок. Сегодня мы поговорим о том, как выбрать подходящий фрезерный станок. Прежде чем выбирать, необходимо учитывать следующие факторы:

1. Использование и функции

Существует множество типов фрезерных станков, таких как вертикальный фрезерный станок, горизонтальный фрезерный станок, фрезерный станок с круглым слоем, профилирующий фрезерный станок, универсальный фрезерный станок, сверлильно-фрезерный станок, фрезерный станок с ЧПУ, портальный фрезерный станок и др., Разные фрезерные станки имеют различное применение.

Универсальные фрезерные станки обычно имеют две функции вертикального и горизонтального фрезерования, а универсальная фрезерная головка может вращаться на 360 °. Это может быть подходящим для различных случаев обработки, более гибким и удобным.

2. Использование поля

Некоторые клиенты используют ограниченное пространство для машин. При выборе фрезерного станка также следует учитывать, удобен ли размер станка и будущее обслуживание.Если мастерская очень мала или находится на корабле, в подвале семьи и в других местах, которые могут быть использованы, это принесет некоторые проблемы при установке, использовании и отладке. При нормальном использовании станка занимаемая площадь невелика, но пространство, необходимое для установки и обслуживания, очень велико. Поэтому клиент должен связаться с производителем универсального фрезерного станка и получить дополнительную консультацию перед покупкой.

3. Бюджет

Бюджет также учитывается при покупке оборудования.Некоторые предприятия будут рассматривать возможность покупки некоторых высокопроизводительных станков из-за достаточных средств. А некоторые компании с недостаточным бюджетом могут выбирать некоторые станки среднего и низкого качества в соответствии со своими требованиями к продукту, и качество станков, производимых этими мелкими и средними производителями, может удовлетворить потребности. Стоимость управления крупными предприятиями в три-пять раз выше, чем у малых и микропредприятий. Стоимость управления мелкими и средними производителями невысока, поэтому машина будет более рентабельной, чем некоторые крупные предприятия.

Пост навигация

.Объяснение оси фрезерного станка с ЧПУ[Полное руководство по DIY]

Шаговый двигатель для фрезерного станка с ЧПУ…

На фотографии выше показан типичный шаговый двигатель для фрезерного станка с ЧПУ. Так называют Stepper Motors, потому что они предназначены для движения с дискретными ступенями . Типичный шаговый двигатель может двигаться за 200 шагов за оборот; около 1,4 градуса за шаг.

Обратите внимание, что данный конкретный мотор имеет водонепроницаемое соединение.Это важно, если на вашей машине когда-либо будет залито охлаждающее средство - охлаждающая жидкость и электрика будут плохо смешиваться.

Stepper Motors - самый распространенный двигатель для проектов ЧПУ, но большинство коммерческих ЧПУ, по крайней мере, промышленного качества, используют Servo Motors .

Вот серводвигатель, который я использовал в своем проекте для преобразования мельницы RF-45 в ЧПУ:

Серводвигатель с ременным приводом…

В чем разница между сервоприводом и шаговым двигателем?

Основное отличие состоит в том, что сервоприводы имеют с замкнутым контуром , а шаговые двигатели - с разомкнутым контуром .

К сервоприводу подключено устройство, называемое энкодером. Вы можете видеть это на фотографии как маленький черный ящик на задней панели сервомеханизма, к которому подключен серый кабель.

Типичный оптический датчик положения вала для серводвигателя…

Энкодеры - это датчики, которые показывают сервоприводу, как далеко он продвинулся. Этот сигнал обеспечивает обратную связь с контроллером, что дает ряд преимуществ и повышает производительность. Обратная связь объясняет, почему он называется «Замкнутый цикл».

При использовании шагового двигателя контроллер сообщает ему о необходимости сделать шаг, и он просто должен предположить, что он это сделал.

Почему бы и нет?

В большинстве случаев это так, но когда это не так, двигатель теряет шаги. Это происходит, если мы просим двигатель сделать что-то, что слишком сложно сделать. Это случается не часто, но случается чаще, чем хотелось бы.

Потерянные шаги ограничивают точность станка с ЧПУ.

Сервоприводытакже работают лучше в том смысле, что они вырабатывают энергию в более широком диапазоне и часто на более высоких оборотах.Это может привести к более быстрым движениям оси и лучшему ускорению.

Наконец, сервоприводы имеют более высокое разрешение. Степпер имеет 200 шагов на оборот. В настоящее время давайте проигнорируем идею Microstepping, потому что она не надежна как способ увеличения разрешения нашей машины. Теперь, когда 200 шагов проходит через ходовой винт и, возможно, ремень или другой привод, поэтому фактическое расстояние, пройденное за 1 шаг, может быть довольно маленьким. Но есть конечное расстояние.

Сервокодер обычно имеет 1024 позиции, которые он может измерять, и даже 4096 позиционных кодеров не являются редкостью.Это число, 1024, становится серво-эквивалентом 200 шагов, поэтому мы можем видеть пятикратное улучшение разрешения.

Есть много плюсов и минусов Сервос против Степперов. Эта статья дает вам полный совок:

[Servos vs Stepper Motors / Open vs Closed Loop в ЧПУ]

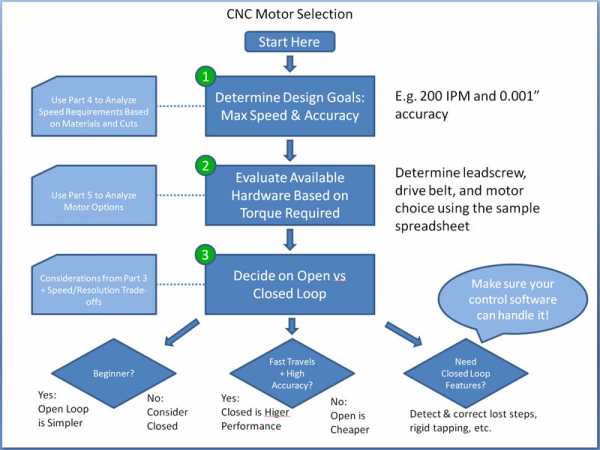

Выбор подходящих двигателей для вашего проекта ЧПУ

Как вы можете себе представить, есть научный процесс, который вы можете использовать, чтобы выбрать правильные двигатели для вашего проекта ЧПУ. Требуется несколько шагов:

1.Решите, хотите ли вы Servos или Steppers.

2. Определите диапазон подачи, который вам нужен для вашего станка с ЧПУ, на основе материалов и резцов, которые вы будете использовать с ним.

3. Определите требования к ускорению для вашей машины. Примечание. С вами постоянно связываются люди, которые хотят использовать G-Wizard для определения силы резания, чтобы они знали, какой двигатель выбрать. Плохие новости: вы будете сожалеть, если будете следовать по этому пути, потому что ускорение - это то, что определит производительность вашей машины, и для ускорения оси требуется гораздо больше усилий, чем просто удерживать на ней силы резания.

С учетом информации, полученной на этих этапах, вы можете сделать очень грамотный выбор того, какие двигатели использовать.

Конечно, у нас есть статьи, которые проведут вас через этот процесс:

[Определение ваших потребностей в производительности движения (# 2)]

[Силы ускорения и резания (# 3)]

[Выбор окончательного варианта двигателя с ЧПУ]

Вот графическое резюме процесса принятия решений, описанного в 3 статьях:

Фрезерование титана похоже на фрезерование других труднообрабатываемых металлов тем, что небольшое увеличение скорости резания может привести к значительному увеличению износа кромки.

Фрезерный титан отличается от других металлов из-за риска накопления тепла. Из-за низкой теплопроводности металла чрезмерно агрессивное измельчение может даже представлять опасность возгорания. Другими словами, у титана может быть несколько причин, по которым скорость резки не может быть увеличена.

И все же скорость производства еще можно увеличить. Фрезерный титан может повысить скорость удаления металла, даже если скорость резки остается постоянной. Для этого не нужно использовать более мощный или высокопроизводительный станок, но для этого требуется инструмент, который может использовать все преимущества существующей машины. Также требуется инструмент, который может компенсировать любые недостатки, которые может иметь машина, когда речь заходит о жесткости.

Одна компания, которая изучала фрезерование титана, является поставщиком режущего инструмента Kennametal.И один советник в этой компании, который консультировал по многим вопросам применения титанового фрезерования, - это Брайан Хофлер, менеджер по продукту для фрезерования. Эта статья основана на его опыте и рекомендациях.

Почему фрезерный титан стоит внимания? Есть как минимум две причины. Во-первых, материал используется для высококачественных деталей - например, не только компонентов, используемых в раме и двигателе самолета, но и медицинских деталей. Магазины, способные процветать в Соединенных Штатах, все чаще будут мигрировать в направлении более дорогой работы, а это означает, что растущий процент U.С. магазины столкнутся с этим материалом.

Это одна из причин. Другая, более широкая причина покрытия титанового фрезерования связана с процедурами эффективной обработки, когда материал трудно разрезать или доступная скорость низкая. Не каждый магазин имеет доступ к высоким скоростям шпинделя и скорости подачи. Что вы делаете для достижения более высокой производительности, когда повышение скорости резания не вариант?

Износостойкость против прочности

Фундаментальный выбор материала режущего инструмента должен быть первым соображением, г-нХофлер говорит. Карбид может быть правильным выбором. Но магазины часто настолько привыкли рассматривать карбид как превосходный материал режущего инструмента, что они обычно выбирают его для всех сложных работ. С титаном лучшая альтернатива - быстрорежущая сталь нового поколения.

Износостойкость, которая позволяет твердосплавным пластинкам достигать высокой скорости резания, имеет свою цену. Эта цена уплачивается в виде «объемной прочности» или способности инструмента противостоять разрушению и растрескиванию. Карбид в целом более хрупкий, чем быстрорежущая сталь.

Это важно для фрезерования титана, потому что, как правило, износ кромки инструмента не приводит к выходу инструмента из этого материала. Скорее, это разрыв или поломка, которая приводит к неудаче. Кроме того, накопление тепла может сделать невозможным использование скорости резания, которую обеспечивает карбид. Оба эти фактора говорят о том, что компромисс в прочности может не стоить того, чтобы его делать. Более жесткий инструмент, то есть высокоскоростной стальной инструмент, может выполнять более глубокий рез, не опасаясь, что удары вызовут сколы краев.В частности, на менее жестком станке этот более щадящий инструментальный инструмент может позволить цеху реализовать более высокую скорость удаления металла по глубине резания, а не по скорости.

Но даже этот материал предлагает широкий выбор. Слишком мало магазинов понимают, что существует более одного вида быстрорежущей стали. В то время как обычные быстрорежущие стальные инструменты изготавливаются с помощью процесса, который включает термическую обработку, альтернатива - инструмент для порошковой металлургии - может быть изготовлена таким образом, чтобы сталь имела более однородную структуру с более тщательно контролируемыми свойствами.Инструменты для порошковой металлургии стоят дороже, но в целом они предлагают лучшую производительность.

Термостойкость

Иногда нужен карбид. Например, срезы с низким радиальным погружением могут обеспечить удивительно высокую скорость (см. Заштрихованный прямоугольник с заголовком «10-процентная радиальная глубина? Удвоенная скорость» выше) В таких порезах важна не только износостойкость, но и износостойкость при высоких температурах. Это требование предполагает использование твердосплавного инструмента.

Г-н Хофлер говорит, что карбид, покрытый нитридом титана-алюминия (TiAlN), обычно является лучшим выбором для обработки титана.Из нескольких базовых типов покрытий для режущего инструмента TiAlN, несомненно, является лучшим в сохранении своей целостности и свойств, так как температура в срезе становится горячей. Фактически, тепло фактически обеспечивает защиту этого покрытия. Алюминий, который выделяется из покрытия благодаря энергии механической обработки, помогает сформировать защитный слой из оксида алюминия. Этот слой уменьшает как теплопередачу, так и химическую диффузию между инструментом и заготовкой. В скором времени покрытия добавляют еще больше алюминия, чтобы способствовать этой реакции.(См. Затененную коробку ниже.)

Когда TiAlN не является правильным выбором, причина связана с вибрацией. Карбонитрид титана (TiCN) является более прочным покрытием, которое обеспечивает лучшую стойкость к микрочипованию. «Когда вы используете индексируемую пластину и тяжелее режете на менее жестком станке, попробуйте TiCN - это может быть лучшим выбором», - говорит г-н Хофлер.

Количество эффективных ребер

Даже если скорость, загрузка стружки и глубина резания фиксированы, производительность все равно можно повысить.Чтобы повысить скорость удаления металла, увеличьте количество эффективных ребер.

Например, на спиральной мельнице выберите инструмент с максимально точным шагом. (Инструмент из кукурузного початка также может работать.) Подсчет кромок таким способом создает еще одну причину для рассмотрения быстрорежущей стали, потому что быстрорежущая сталь обычно может предложить больше режущих кромок, чем сопоставимый инструмент, в котором используется карбид.

Другой способ достижения большего числа эффективных кромок - это фрезерование в другом направлении.Посредством «черновой черновой обработки» в заготовку вдоль оси Z подается заготовка или другой подходящий фрезерный инструмент, как если бы это было сверло. Параллельные врезки запрограммированы на перекрытие, поэтому резак никогда полностью не окружен материалом, и стружка имеет место для выхода.

Этот подход может быть использован только для черновой обработки, потому что смежные проходы оставляют между собой гребешки, которые необходимо фрезеровать позже. Но поскольку черновая врезка затрагивает большее количество режущих кромок инструмента, скорость подачи в дюймах в минуту можно увеличить, в то время как загрузка стружки остается постоянной.Подача в Z также использует жесткость станка, потому что различные соединения вдоль шпинделя, которые имеют тенденцию отклоняться вдоль X или Y (такие как интерфейс держателя инструмента), сжимаются в направлении Z. Вдоль Z машина более жесткая. Это означает, что возможно даже увеличить нагрузку на чип.

Г-н Хофлер говорит: «Черновая врезка может быть очень продуктивным подходом к удалению материала в высокопрочных металлах. Я не думаю, что достаточное количество магазинов сегодня пользуются этим.”

Устранение вибрации

Потенциал отклонения также важен из-за другой, более серьезной проблемы - болтовни. Что касается болтовни, то фрезерный титан, кажется, предлагает худшее из обоих миров. С одной стороны, задействованы большие силы, что делает значительную болтовню более вероятной. С другой стороны, высокие скорости шпинделя, как правило, не задействуются, что делает невозможным поиск некоторого «числа оборотов», которое может отрегулировать вибрацию.

Фактически,Chatter определяет производительность большинства фрезерных операций с титаном.Максимально достижимая скорость удаления металла будет иметь место не в точке, где максимальная мощность увеличена, а в точке, где начинается значительная вибрация. Вот почему важно построить процесс так, чтобы он как можно больше препятствовал разговору. Г-н Хофлер предлагает все эти соображения:

- Жесткость. Интерфейс между инструментом и держателем инструмента и интерфейс между держателем инструмента и шпинделем должны быть максимально жесткими.Для интерфейса инструмента, термоусадка подходит решение. Для шпинделя интерфейс HSK может предложить лучшую жесткость, чем обычная коническая конусность.

- Демпфирование. Инструмент с эксцентричным рельефом или «запасом» может обеспечить демпфирование процесса, которое предотвращает вибрацию. Когда инструмент отклоняется, этот эксцентричный рельеф входит в контакт с заготовкой и трением. Не все материалы хорошо переносят трение; алюминий имеет тенденцию прилипать. Но в титане запас может сделать эффективный амортизатор.

- Переменное расстояние между режущими кромками. Это подход к дизайну инструментов и предотвращению болтовни, с которым многие магазины могут быть незнакомы. Болтовня возникает в результате колебаний, вызванных режущими кромками, которые ударяются о работу с регулярной частотой. Некоторые фрезы используют равномерно расположенные канавки, чтобы нарушить эту закономерность. Две режущие кромки могут находиться на расстоянии 72 градуса, в то время как расстояние до следующей составляет 68 градусов, а после нее расстояние до 75 градусов. Нерегулярный интервал направлен на то, чтобы избежать болтовни, предотвращая постоянную частоту.Другой вариант, запатентованный Kennametal, использует переменный угол осевого передвижения для достижения аналогичного эффекта, вызывающего вибрацию.

10-процентная радиальная глубина? Удвойте Скорость

Магазины резки титана знакомы с практикой использования низкого радиального погружения для контроля тепла. В проходе с низким радиальным погружением радиальная глубина резания намного меньше радиуса инструмента. В результате каждая режущая кромка проводит больше времени вне разреза, чем в нем, давая каждому краю относительно мало времени для нагрева и намного дольше для охлаждения.

Эта практика настолько хорошо работает при управлении нагревом, говорит Брайан Хефлер из Kennametal, что многие пользователи не могут понять, какую дополнительную скорость они могут реализовать. Небольшая глубина резания исключает высокую скорость удаления металла, но цех, выполняющий чистовые проходы с использованием этого метода, может частично компенсировать это, оставляя рекомендованные скорости позади.

Мистер Хофлер предлагает следующие практические правила:

- Если радиальная глубина составляет менее 25 процентов диаметра, увеличьте sfm на 50 процентов (по сравнению с номинальной скоростью, используемой для более тяжелых разрезов).

- Если радиальная глубина составляет менее 10 процентов диаметра, увеличьте sfm на 100 процентов.

Скоро: высокоалюминиевое покрытие

«Al» в TiAlN - это то, из чего исходит большая часть эффективности этого инструментального покрытия. Алюминий в покрытии помогает сформировать защитный слой из оксида алюминия. Больше алюминия в покрытии сделало бы этот механизм еще более эффективным.

Теперь, благодаря улучшенным методам испарения, используемым при изготовлении покрытия, скоро появится TiAlN с более высоким содержанием алюминия.Г-н Хофлер говорит, что покрытие обеспечивает лучшую твердость в горячем состоянии по сравнению с предыдущими версиями TiAlN без ущерба для прочности. Kennametal надеется представить новый TiAlN в первой половине этого года.

,