Механическая обработка металла на станках и линиях

МЕХАНИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ [виды, способы]

[Механическая обработка металлов] – необходимый процесс перед тем, как металлическую деталь можно будет использовать.

Работать с разными видами металлов можно разными способами – все они имеют свои плюсы и минусы и могут использовать в разных ситуациях в зависимости от ваших целей.

Из статьи вы узнаете, что такое механическая обработка металлов, и какие ее виды существуют, и сможете выбрать, какая процедура работы с металлом требуется именно вам.

Варианты обработки с давлением

Существуют всего две возможности финальной обработки металлических деталей: это может быть сделано с помощью давления или резания.

Чаще всего ее используют, когда нужно придать металлическому листу форму, либо в процессе создания деталей из сортового металлопроката.

Этот способ воздействия включает следующие виды работ: гибку, штамповку, высадку и пр. Ниже мы рассмотрим всевозможные способы воздействия на металл с помощью давления подробнее.

Для обработки цветных металлов часто используется ручная горячая кузнечная обработка.

Для ее осуществления, материал предварительно нагревается до температуры, превосходящую его рекристаллизацию, а затем ему придают нужную форму.

Для этого используют самые простые инструменты: ручной молот или молоток. Степень нагревания материала зависит от его свойств: насколько в нем много углерода.

Видео:

Чем меньше это значение, тем выше должна быть рабочая температура.

Подобная механическая отделка разных типов металлов считается достаточно эффективной, поскольку дает возможность создавать сплошные детали высокой прочности, не теряя при этом природных свойств материала.

Существует и более совершенный – механический способ горячей обработки.

В этом случае материал также разогревается до нужной температуры, но воздействие проводится с помощью специального устройства.

Механическая ковка может быть свободной, либо производиться с помощью кузнечного штампа.

В первом случае воздействие на металлическое покрытие происходит с помощью наковальни и молотка, которым воздействуют на металл.

Другой вариант – когда на металл оказывается воздействие специальным прессом, который придает ему нужную форму.

И молот, и пресс – механические устройства, но первое придает заготовкам нужную форму ударами, а второе – с помощью давления.

Устройство-молот может быть паровым, паровоздушным, падающим с фрикционным диском или пружинным.

Пресс может быть гидравлическим, парогидравлическим, винтовым, фрикционным, эксцентриковым, кривошипным или пружинным.

Механическая обработка молотом используется реже, поскольку она очень шумная и менее эффективная и используется только на крупных производствах.

Помимо горячего воздействия, бывает также холодное — оно применяется чаще, поскольку способно придать заготовкам из цветных и черных металлов нужную форму, при это не влияя на ее физические характеристики.

В отличие от горячего воздействия, при холодном способе нагревать поверхность не нужно – вся работа производится при комнатной температуре.

Холодный способ воздействия называют штамповкой, она делится на разные виды. Штамповка может быть одно или многооперационной в зависимости от функций конкретного устройства.

Видео:

Работа с материалом может проводиться как с сохранением сплошного покрытия, так и с его разделением – это тоже зависит от типа устройства, с помощью которого заготовке придается нужная форма.

Наиболее популярные виды холодного воздействия прессом следующие: воздействие с помощью гибки, вытягивания, обжатия, формования, выпучивания или разбортовывания.

Гибка позволяет изменить осевую форму детали, ее делают с помощью специальных тисков, которые устанавливают на гибочные штампы и прессы.

С помощью вытягивания можно сделать детали сложных форм. Для этого вида работ необходим давильный станок.

С помощью обжатия поперечное сечение полой детали уменьшается, а формование позволяет превратить заготовку в деталь, имеющую пространственную форму.

Для этого вида обработки требуются вытяжные или специальные формовочные штампы.

При выпучивании заготовка так же приобретает вид пространственной формы, а при разбортовывании на детали создаются бортики и прочие дополненные элементы.

Обработка с помощью резки

Механическая обработка разных типов металлов путем резки также требует специального оборудования. Это более сложный процесс, поэтому и виды станков здесь используются более сложные.

Для цветных металлов, устойчивых к внешнему воздействию и сложно поддающихся деформации, чаще всего для обработки используют специальный лазер, либо метод плазменный обработки, который после появления лазера стал менее актуален.

Видео:

Сегодня механическая обработка металла на станках и линиях производится с помощью волоконного лазера, который состоит из резонатора, световода и специального накачивающего модуля.

Лазерный луч при этом способе воздействия попадает на поверхность металла через специальный световод, сохраняющий энергию луча, за счет чего мощность устройства оказывается достаточной для качественной резки цветных металлов.

С волоконным лазером довольно просто работать – он автоматизирован и отличается высокими качественными характеристиками: помимо резки, обеспечивает охлаждение изделия, а также способен выдерживать высокие мощности и температуры.

Этот инструмент имеет функции не только резки, но и другие виды обработки: гравировки и сварки.

Существуют следующие виды обработки металла путем резки: обточка, сверление, фрезерование, строгание и шлифование.

При обточке материала его изменения минимальны, поскольку эта процедура производится в тех случаях, когда размер заготовки практически соответствует конечному размеру детали.

Сделать обточку можно на оборудовании разного типа: для этого может подойти токарный, сверлильный, шлифовальный и другие виды станков.

Обточку детали чаще всего делают на токарном станке с помощью специального резца, который эффективно снимает лишний слой металла и приводит заготовку к нужному размеру.

С помощью сверления можно сделать в заготовках нужные отверстия, тем самым изменив их форму.

Видео:

Для этого типа обработки подойдет любое оборудование, имеющее сверло и тиски: между ними нужно установить заготовку, сверло будет находить на нее поступательно, и в результате мы получим отверстие нужного нам размера и формы.

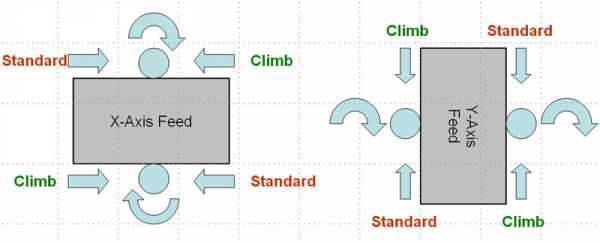

С помощью фрезерования форма детали также изменяется. Это довольно сложный вид обработки, требующий наличия специального оборудования — горизонтально-фрезерного станка.

Обработка заготовки выполняется с помощью фрезы, которая есть на этом устройстве.

Фреза воздействует на заготовку под углом, при этом сама деталь не двигается – до начала работы ее нужно четко зафиксировать на поверхности оборудования.

Строгальный метод работы заключается в воздействии на заготовку резца. Для этого процесса требуется специальный строгальный станок, т.к. только он оснащен нужным инструментом.

Во время работы резец постепенно входит в металл, а затем выходит обратно, выполняя прерывистые движения.

Это сложный способ обработки цветных металлов, т.к. он требует расчетов холостых и рабочих ходов для правильного выполнения работы.

Последний способ работ с металлом – шлифовальный. Это довольно простой метод, который часто можно выполнить своими руками, если шлифовальный круг есть в наличии.

Для профессиональной же обработки используются специальные шлифовальные станки.

Работа с заготовками из цветных металлов происходит за счет вращательных движений с прямолинейной и круговой подачей.

Видео:

Этот способ воздействия используется для получения деталей, имеющих цилиндрическую форму.

Если же обработке подвергается плоская заготовка, то направление подачи может быть только прямым.

Обработка материалов | Britannica

Обработка материалов , серия операций, которая преобразует промышленные материалы из исходного состояния в готовые детали или изделия. Промышленные материалы определяются как материалы, используемые при изготовлении «твердых» товаров, таких как более или менее долговечные машины и оборудование, производимые для промышленности и потребителей, в отличие от одноразовых «мягких» товаров, таких как химикаты, продукты питания, фармацевтические препараты и одежда. ,

Ручная обработка материалов стара как цивилизация; Механизация началась с промышленной революции 18-го века, а в начале 19-го века были разработаны основные машины для формовки, формовки и резки, главным образом в Англии.С тех пор методы обработки материалов, методы и оборудование выросли в разнообразии и количестве.

Цикл производственных процессов, при котором материалы преобразуются в детали и изделия, начинается сразу после того, как сырье извлечено из минералов или произведено из основных химических веществ или природных веществ. Металлическое сырье обычно производится в два этапа. Сначала сырая руда перерабатывается для увеличения концентрации желаемого металла; это называется обогащением.Типичные процессы обогащения включают дробление, обжиг, магнитную сепарацию, флотацию и выщелачивание. Во-вторых, дополнительные процессы, такие как плавка и легирование, используются для производства металла, который должен быть изготовлен из частей, которые в конечном итоге собираются в продукт.

В случае керамических материалов природная глина смешивается и смешивается с различными силикатами для получения сырья. Пластмассовые смолы производятся химическими методами в виде порошка, пеллет, замазки или в жидкой форме. Синтетический каучук также изготавливают химическими методами, производя, как и натуральный каучук, в таких формах, как слябы, листы, креп и пена для изготовления готовых деталей.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской. Подпишитесь сегодняПроцессы, используемые для преобразования сырья в готовые изделия, выполняют одну или обе из двух основных функций: во-первых, они формируют материал в желаемой форме; во-вторых, они изменяют или улучшают свойства материала.

Процессы формования и формования можно разделить на два широких типа: те, которые выполняются на материале в жидком состоянии, и те, которые выполняются на материале в твердом или пластиковом состоянии.Обработка материалов в жидкой форме обычно известна как литье, когда она включает металлы, стекло и керамику; это называют литьем, когда применено к пластмассам и некоторым другим неметаллическим материалам. Большинство процессов литья и формовки включают четыре основных этапа: (1) создание точного рисунка детали, (2) изготовление формы из рисунка, (3) введение жидкости в форму и (4) удаление закаленной детали из плесень. Иногда требуется завершающая операция.

Материалы в твердом состоянии формируются в желаемые формы путем приложения силы или давления.Обрабатываемый материал может находиться в относительно твердом и стабильном состоянии и в таких формах, как брусок, лист, шарик или порошок, или он может быть в мягкой, пластичной или замазочной форме. Твердые материалы могут иметь горячую или холодную форму. Обработку металлов в твердом состоянии можно разделить на две основные стадии: во-первых, сырье в форме крупных слитков или заготовок подвергается горячей обработке, обычно путем прокатки, ковки или экструзии, на более мелкие формы и размеры; во-вторых, эти формы обрабатываются в конечные детали и изделия одним или несколькими процессами горячей или холодной формовки меньшего масштаба.

После того, как материал сформирован, он обычно дополнительно изменяется. При обработке материалов процесс «удаления» - это процесс, при котором удаляются части куска или тела материала для достижения желаемой формы. Хотя процессы удаления применяются к большинству типов материалов, они наиболее широко используются на металлических материалах. Материал может быть удален из заготовки механическим или немеханическим способом.

Существует целый ряд процессов резки металла. Почти во всех из них механическая обработка включает в себя воздействие режущего инструмента на обрабатываемый материал.Инструмент, более твердый, чем материал, подлежащий резке, удаляет нежелательный материал в виде сколов. Таким образом, элементами механической обработки являются режущее устройство, средство для удержания и позиционирования заготовки и обычно смазка (или смазочное масло). Существует четыре основных процесса удаления без резки: (1) при химическом измельчении металл удаляется с помощью реакции травления химических растворов на металле; хотя обычно применяется к металлам, он также может быть использован для пластмасс и стекла, (2) электрохимическая обработка использует принцип металлизации в обратном порядке, так как заготовка, а не накапливается в процессе гальванизации, разъедается в контролируемой Таким образом, под действием электрического тока (3) электроразрядная обработка и шлифование разрушают или режут металл с помощью высокоэнергетических искр или электрических разрядов, (4) лазерная обработка режет металлические или тугоплавкие материалы интенсивным пучком света от лазера.

Другим дальнейшим изменением может быть «соединение», процесс постоянного, иногда только временного, соединения или прикрепления материалов друг к другу. Используемый здесь термин включает сварку, пайку, пайку, а также адгезив и химическое соединение. В большинстве процессов соединения связь между двумя кусками материала производится путем применения одного или комбинации трех видов энергии: термической, химической или механической. Связующий материал или материал наполнителя, такие же или отличающиеся от материалов, которые должны быть соединены, могут использоваться или не использоваться.

Свойства материалов могут быть дополнительно изменены путем горячей или холодной обработки, механическими операциями и воздействием некоторых форм радиации. Изменение свойства обычно вызывается изменением микроскопической структуры материала. К этой категории относятся как термообработка, включающая температуры выше комнатной, так и холодная обработка, включающая температуры ниже комнатной. Термическая обработка - это процесс, при котором температуру материала повышают или понижают, чтобы изменить свойства исходного материала.Большинство процессов термообработки основаны на циклах время-температура, которые включают три этапа: нагрев, выдерживание при температуре и охлаждение. Хотя некоторые термические обработки применимы к большинству семейств материалов, они наиболее широко используются на металлах.

Наконец, процессы «отделки» могут использоваться для модификации поверхностей материалов с целью защиты материала от разрушения в результате коррозии, окисления, механического износа или деформации; обеспечить особые характеристики поверхности, такие как отражательная способность, электропроводность или изоляция или несущие свойства; или придать материалу особые декоративные эффекты.Существуют две широкие группы процессов отделки: те, в которых покрытие, обычно из другого материала, наносится на поверхность, и те, в которых поверхность материала изменяется в результате химического воздействия, нагрева или механического воздействия. Первая группа включает металлическое покрытие, такое как гальваническое покрытие; органическая отделка, такая как живопись; и фарфоровая эмаль.

Металлические стальные пресс-формы, изготовленные в Китае с штамповочным прессом и автоматическим устройством

Изготовитель штамповки для механической обработки металла Линия по производству механических прессов

2016 новые пресс-формы для линии по производству автозапчастей с конкурентоспособной ценой превосходное качество

Пресс-формы для аппаратных средств

Пресс-форма для штамповки

Пресс-форма из нержавеющей стали

Пресс-форма Pall

Пожалуйста, свяжитесь с г-номЭнди Ли, чтобы получить подробное решение всей линии!

200-тонный силовой пресс с ЧПУ в продаже

Наша торговая марка KINGLAN, технологи из Японии, Германии и Тайваня.

В настоящее время нашими качественными клиентами являются GM, GREE, Ford, ZOTYEAUTO, VW, Midea, Vanward, Aux и т. Д.

Мы являемся заводом-изготовителем, производящим высококачественную пневматическую линию для штамповки в Чжэцзяне, Китай.

Мы предлагаем стандартные или индивидуальные штамповочные машины для удовлетворения потребностей рынка.

- Высокая точность

- Безопасность

- Энергосбережение

- Автоматизация (ПЛК)

- Стабильность

- Охрана окружающей среды

Машина

Мощный пресс / сила Машина для прессования сил / пресса в основном имеют следующие технические характеристики: 25Т, 35Т, 45Т, 60Т, 80Т, 110Т, 160Т, 200Т, 260Т, 315Т, 400Т, 600Т, 800Т, 1000Т, 1100Т, 1200Т, 1500Т, 1600Т, 1800Т, 2000Т, 2100Т, 2200Т 2300Т, 2400Т.

Мы могли бы предложить комплексное решение для линии, включая силовой пресс, питатель и разматыватель, пресс-форму, железную ручку и т. Д.

Плесень / Плесень / поставщик Инструмент

|

ALP Характеристика |

| 1.One шт Стальной сварной корпус, обработка отпуска, точность и стабильность; |

901 9 9 9 9 9 9 9 9 9 8 8 8 8 8 9 8 9 9 9 9 9 8 9 9 9 9 9 9 9 8 9 8 9 8 9 9 9 9 9 9 8 9 9 9 9 9 9 9 9

мехатроника; машиностроение; робот Узнайте, как дисциплина мехатроники объединяет знания и навыки механической, электрической и компьютерной инженерии для создания высокотехнологичных продуктов, таких как промышленные роботы. © Университет Ньюкасла, факультет инженерии и искусственной среды, благодаря Джереми Лее и Нику Паркеру из Light Creative (партнер по издательству Britannica) Просмотреть все видео на эту статью

мехатроника; машиностроение; робот Узнайте, как дисциплина мехатроники объединяет знания и навыки механической, электрической и компьютерной инженерии для создания высокотехнологичных продуктов, таких как промышленные роботы. © Университет Ньюкасла, факультет инженерии и искусственной среды, благодаря Джереми Лее и Нику Паркеру из Light Creative (партнер по издательству Britannica) Просмотреть все видео на эту статью