Станок для хомутов ручной своими руками

Мы остановились на простом варианте станка для гибки арматуры который можно сделать своими руками. Еще вы узнаете простые способы гибки арматуры вручную.

Если вы начали возводить новый дом, то, для укрепления бетонного фундамента вам понадобится сделать армированный каркас. Арматурный прут выпускается, как любой металлопрокат, исключительно в прямом виде. А ведь для того, чтобы изготовить каркас из арматуры, ее надо определенным образом погнуть. Причем выполнять эту операцию придется непосредственно на месте строительства. Рациональный выход есть лишь один — это сделать станок для гибки арматуры своими руками.

Потраченное время и средства на самодельный станок для гибки арматуры окупиться еще на стадии строительства фундамента вашего дома. Его можно будет также использовать и в дальнейшем. Например, для изготовления закладных деталей, таких, как оконные или дверные перемычки. Но и после этого он не раз сможет вам пригодиться для сборки различных стальных конструкций.

Принцип сгибания арматуры

Сгибание арматурного прута представляет собой процесс контролируемого изменения направления центральной оси. При этом в месте деформации одни слои металла будут растягиваться, а другие — сжиматься.

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания.

Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками.

Как согнуть арматуру без специального устройства

И все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств.

Здесь стоит знать , что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Легированный металлопрокат при попытке его деформировать будет всячески пытаться отпружинить и способен при этом нанести непоправимый вред вашему здоровью. Так что будьте осторожны и внимательны.

Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

- С помощью двух отрезков металлической трубы. Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

- Если к полутораметровой металлической трубе 32 диаметра или 50 мм стальному уголку приварить при помощи электросварки пятисантиметровый кусок трубы 25-32 мм в диаметре, то получится универсальный гибочный рычаг. Останется только либо встать на арматуру, либо упереть ее обо что-нибудь прочное.

- Не очень длинные кусочки арматуры можно согнуть с помощью больших тисков и кувалды. Только при этом способе не стоит торопиться и надо бить с небольшим усилием, растягивая процесс, в противном случае можно просто сломать арматурный пруток.

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Хотя, при хороших физических данных и небольших диаметрах металлического прутка, эти способы, как правило, на практике являются самыми универсальными арматурогибами в домашних условиях.

Как сделать приспособление для гибки арматуры

Если все-таки объем работ большой и у вас вполне хватает технических знаний, то сделать своими руками ручной гибочный станок для арматуры вполне по силам каждому, поэтому тем более не стоит покупать его на строительном рынке.

Вариант арматурогиба из подручных средств

Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Для этого рекомендуется ознакомиться в интернете с готовыми образцами, выполненными по стандартной схеме или выбрать какую-нибудь другую методику, чем гнуть арматуру.

Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

- массивного основания,

- поворотного механизма в виде большого рычага,

- прочного упора.

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

- углошлифовальная машина с отрезными кругами и шлифовальным диском,

- электрическая дрель с набором сверл по металлу,

- электросварочный аппарат с электродами,

- стандартный набор ручных слесарных инструментов.

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. В крайнем случае, недостающее можно одолжить либо у соседа, либо докупить на строительном рынке.

Последовательность действий

- Делаем основание. Для этого берем листовой металл толщиной в 3-5 мм размерами 100 на 200 мм, либо можно взять кусок швеллера 10-15 размера длиной 200-300 мм.

По углам основания просверливаем отверстия для возможности крепления к верстаку или другому массивному предмету. По центру конструкции с помощью электросварки прочно приваривается осевой упор. Это стальной вал высотой в 50 мм и диаметром в 14 мм. Для этой детали можно взять любой подходящий по размерам болт М14, у которого необходимо сточить на наждаке головку, оставив толщину в 3 мм — это даст возможность создать прочное сварное соединение с основанием. - Изготавливаем поворотный механизм. Для этого подойдет стальная полоса толщиной в 5 мм, шириной в 50 мм и длиной как минимум в один метр. За неимением полосы необходимой длины можно взять меньшую, но наварить длину рычага за счет стальной трубы 32-50 мм в диаметре. К одному краю полосы привариваем электросваркой отрезок металлической трубы длиной в 50 мм и 15 мм в диаметре, который будет одеваться как валик на осевой упор. Отступаем 50 мм от валика по продольной оси и привариваем поворотный упор, для которого подойдет стальной болт М10 также со сточенной заранее головкой. На поворотный упор также можно изготовить и надеть кольцо, которое будет служить вальцом, что позволит улучшить работу приспособления. Как вариант, можно изготовить рычаг из 50 мм стального уголка, для этого необходимо у места крепления за осевой упор срезать 50 мм вертикально полки, оставшаяся часть полки будет служить поворотным упором.

- Привариваем к основанию электросваркой неподвижный упор, для которого подойдет отрез 50 мм уголка в 50-100 мм длиной. Место его крепления должно находиться в 100-200 мм от осевого упора со смещением от центральной оси основания не более 20 мм, что как бы определяется толщиной арматуры.

- Производим сборку готовой конструкции. Прочно прикрепляем основания нашего готового приспособления к слесарному верстаку или другому подобному массивному предмету окружающей обстановки. Одеваем на осевой упор валик поворотного механизма с рычагом.

- Производим обкатку готового станка для гибки арматуры и проверяем его работу на холостом ходу, используя для этого мягкий металл. Если все работает, то приступаем к изготовлению нужных нам деталей из арматуры.

Если станок для гибки арматуры имеет свой стационарный каркас, то стоит посоветовать выполнить пару дополнительных его улучшений, а именно:

- нанести линейную разметку в обе стороны от осевого упора, что позволит отмерять длину сгибаемой части прутка без применения рулетки;

- нанести вокруг осевого упора радиальную разметку основных углов в 30, 45 и 60 градусов, что также намного сделает удобней работу на таком станке.

Достоинства

Приспособления для гибки арматуры своими руками имеет ряд преимуществ перед стационарными станками заводского изготовления такие, как:

- простая конструкция,

- недорогая в изготовлении,

- хорошая надежность.

- мобильность,

- не нужен источник электроэнергии.

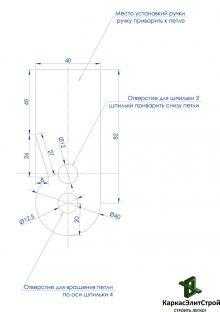

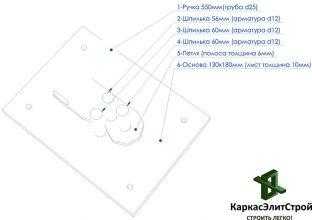

Если это устройство покажется сложным в реализации, можете перенять опыт фирмы «КаркасЭлитСтрой», которые предоставили эти чертежи станка для гибки арматуры:

Основание станка

Петля станка

Общий вид станка

Альтернативные способы работы с арматурой

Если вы все-таки собираетесь профессионально изготавливать различные металлоконструкции самостоятельно, то тут стоит посоветовать приобрести недорогой станок заводского изготовления, который будет иметь массу полезных приспособлений в своей конструкции. Обычно такие станки работают на электроприводе и имеют:

- движущаяся часть,

- несколько валов,

- двусторонние упоры.

Посмотреть, как работает такой заводской станок для сгибания стальной арматуры, вы можете на данном видео.

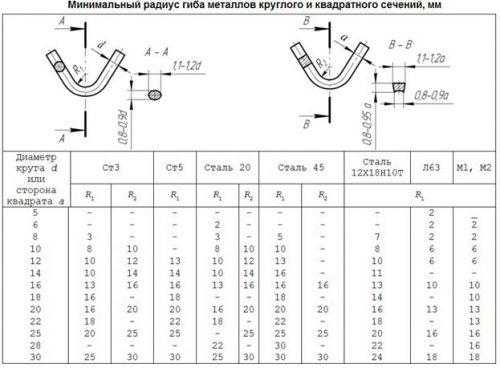

А вот для того, чтобы полностью понимать физику происходящих процессов и не допускать брака в своей работе с различным металлическим профилем, вам пригодится следующая таблица:

Таблица минимальных радиусов гиба арматуры, прутка и кругляка

Ручной шиномонтажный станокA "Сделай сам" - DIY

Для многих людей замена шин на транспортном средстве означает двухгодичную поездку в местный магазин, чтобы обменять снежные протекторы на некоторые летние шины и, возможно, прогулку или два, чтобы поднять новую залатанную квартиру. Однако, как может засвидетельствовать любой, кто живет в сельской местности, замена проколотых шин (скажем, на старом рабочем лошадке) может быть трудоемкой, когда ближайшая станция технического обслуживания находится на значительном расстоянии.

Однажды летом, потратив, по-видимому, непомерное количество времени (и денег на бензин) на то, чтобы покрыть потрепанные шины в город и обратно, я поклялся устранить эти ненужные расходы и пришел к мысли о создании ручного устройства для замены шин.Мой самодельный инструмент, созданный по образцу станочных мастерских, с небольшими изменениями, внесенными в конструкцию, оказался всего лишь билетом для моих потребностей в замене шин. И я держу пари, что это пригодится и другим людям страны.

Что вам нужно

Чтобы построить шиномонтажный станок, вам понадобятся некоторые базовые навыки металлообработки (включая знание сварки, работы с горелкой и базового изготовления) и следующие инструменты: сверло 3/8 ", 27/64", 1/2 " и высокоскоростные биты 5/8 ", оксиацетиленовая горелка, сварщик, шлифовальный станок, метчик 1/2" -13, рулетка, молоток и разводной ключ (для рычага).И, хотя они не нужны, ассортимент кольцевых пил и ленточная пила по металлу облегчит вашу работу.

Большинство компонентов устройства для смены шин, вероятно, могут быть изготовлены из разногласий вокруг вашего магазина, или (конечно) вы можете купить материалы у местного поставщика металлолома или стали. Даже при том, что я купил большую часть своего металла в сварочном цехе, мой счет за инструмент составил чуть менее 30 долларов; Ваша общая сумма, даже если вы купили весь новый материал, не должна превышать этого.Кроме того, мое устройство самоокупалось в первые несколько случаев использования, и ваш инструмент мог бы даже предоставить вам немного дополнительных денег (или бартер), если бы вы предлагали его услуги друзьям и соседям. (Здесь, однако, предостережение: не пытайтесь менять какие-либо необычные шины до тех пор, пока не убедитесь в своем мастерстве!)

Мастер по металлообработке

Как вы можете видеть из моей монтажной схемы и перечня материалов, я изготовил шиномонтажный станок, обрезав, изогнув, закрепив болтами и / или сварив трубу, листовую сталь 40 и листовой материал разного размера из Списка 40.Основная сборка состоит из:

- опорная плита диаметром 1/4 "x 18"

- a 1 1/2 "x 40 3/4" Расписание 40 стоек трубы

- три железных угловых скобы 1/8 "x 2" x 2 "x 14"

- шинный остаток

- крепежный штифт.

«Аксессуары» для смены шин включают в себя:

- центрирующая втулка, которая устанавливает сменную шину

- плотная пластина, которая удерживает ступицу на месте

- в сборе

- Бисероплетение.

Чтобы смоделировать упор для шин, вырежьте кайтообразный участок размером 3 "x 3" x 6 "x 6" из каждого угла стальной пластины 1/4 "18" x 21 ", затем нагрейте металл до вишнево-красного цвета используя самый большой наконечник вашей кислородно-ацетиленовой горелки. Используя трубный гаечный ключ и участок трубы для рычага, согните стороны вниз, пока углы не сойдутся, чтобы создать платформу 5 1/2 "x 10". (Для более плавного взгляда вы можно сварить соединения вместе, однако крепление будет достаточно прочным, как есть.) Затем вырежьте отверстие в центре упора для шин, чтобы разместить опору 1 1/2 ", и с одной стороны того же отверстия, Вырежьте 1 1/4 "x 3" прорезь для шплинта.

Штифт штифта - кусок горячекатаного стержня размером 1 x 5 3/4 дюйма, сужающийся (с помощью шлифовальной машины) в течение первых 1 1/2 дюйма, чтобы он мог вписаться в отверстие под болт крепления шины, - находится внутри выступа. Штыревое гнездо на 3-дюймовой пружине, которая, в свою очередь, опирается на крепежный болт 3/8 "x 2 1/2", который крепит эту поворотную секцию 1 "x 6" трубы Расписание 40 к двум 1/8 "x 1 1 / 2 "x 2 1/4" монтажных пластины. Это на самом деле не так сложно, как кажется. После того, как крепления штифтовой проушины будут приварены на 24 дюйма ниже верхней части стойки, вы сможете приварить упор для шин на место 6 "выше креплений.

Собрав вместе основную сборку, обратите внимание на изготовление аксессуаров. Чтобы сделать центрирующую втулку, вырежьте 2-дюймовое отверстие в середине пластины диаметром 1/4 "x 6", затем просто приварите хомут и скобы к этому металлическому пончику. Затем сформируйте плотную пластину, вырезав 1 / 2 "x 4" x 6 "сечения стальной пластины в форме футбольного мяча, а затем расточка 2" отверстия в ее центре. Измерьте расстояние 1 "от каждого из двух более длинных концов эллипса, просверлите и коснитесь 1/2 "-13 отверстий для зажимных болтов 1/2" x 2 1/2 ".(ПРИМЕЧАНИЕ. При изготовлении плотной плиты или любой другой детали, для которой требуется стальная пластина 1/2 ", имейте в виду, что вы можете использовать две сварные секции из металла 1/4", если у вас нет более толстой - и дороже - материал на руках.)

Далее вам понадобится L-образный штифт, который будет вставляться в отверстия в стойке. Чтобы сделать это, нагрейте и согните 7-дюймовый кусок 1/2 "горячекатаного прута, чтобы сформировать две 2 1/2" и 4 1/2 "перпендикулярные ножки.

Для сборки в разобранном состоянии просверлите два отверстия 1/2 ", одно 3 3/4" с конца и другое 3/4 "с противоположного конца, в каждый из двух 1/4" x 2 "x 8" монтажные платы; проделали еще одно отверстие 1/2 "3/4" с одного конца поворотного рычага; и просверлите еще одно отверстие 1/2 "3/4" от одного конца рычага смещения.Затем сформируйте башмак выключателя, обрезав и согнув кусок плоской заготовки 1/4 "x 2" x 9 ", чтобы он соответствовал контуру обода шины. Затем приварите клинья и поворотный рычаг и отшлифуйте их ровно, чтобы соответствовать изгиб башмака выключателя. После этого приварите хомут трубы к рычагу смещения и прикрутите рычаг качания и рычаг смещения к двум монтажным пластинам. Наконец, вставьте сплющенный конец размером 1 x 16 дюймов (или дольше). ) сломайте ручку приблизительно на 1 "в крепления. Убедившись, что поворотный рычаг все еще свободно поворачивается, привинтите его на место.

Бисерный инструмент изготовлен из 1 1/4 "x 30" или более длинного трубопровода Schedule 40, который был сужен для 4 1/2 "на одном конце. Противоположный конец трубы также немного сплющен, чтобы его было легче принять приваренный участок плоской заготовки 1/4 "x 1 1/2" x 3 1/2 ", который вбивается в крюк. Треугольная направляющая бусин, вырезанная из плоской заготовки 1/2 "x 1" x 2 1/2 "и приваренная к задней части крючка, завершает инструмент.

Техника En-Tire

Мой шиномонтажный станок работает по тому же принципу, что и модели механического цеха.Чтобы снять шину с обода, поместите ее на металлический упор стороной с клапаном и вставьте шплинт в отверстие под болт крепления шины. Центрирующая втулка расположена рядом, а сверху этой части находится плотно прилегающая пластина. Установив эти детали, вставьте L-образный штифт в ближайшее отверстие для стойки, а затем отрегулируйте стяжные болты, чтобы закрепить обод на месте. В этот момент снимите клапан с шины.

Теперь вы можете настроить настоящую рабочую лошадку машины в действии. Поместите разбивочный узел так, чтобы башмак выключателя находился рядом с ободом шины, а затем просто надавите на рукоятку и «обведите» инструмент вокруг шины, чтобы сломать борт.Затем переверните шину и повторите процедуру на другой стороне.

Затем вставьте конусообразный конец инструмента для накатки колец между ободом и шиной, используйте этот рычаг, чтобы перевернуть борт над металлической кромкой , затем поверните рукоятку, пока край шины не окажется на верхней части обода. Если вашей шине просто нужна исправленная или замененная камера, вы сможете починить ее, пока шина опирается на крепление, но если вам нужно освободить шину, вам придется перевернуть ее и повторить эту последовательность.

Чтобы вернуть отремонтированную шину обратно на обод, зацепите изогнутый конец инструмента для снятия кантов между шиной и ободом и надавите на направляющую борта, чтобы вставить резину под обод. Тогда прокачайте новую, свежую шину, наполненную воздухом, и будьте готовы катиться!

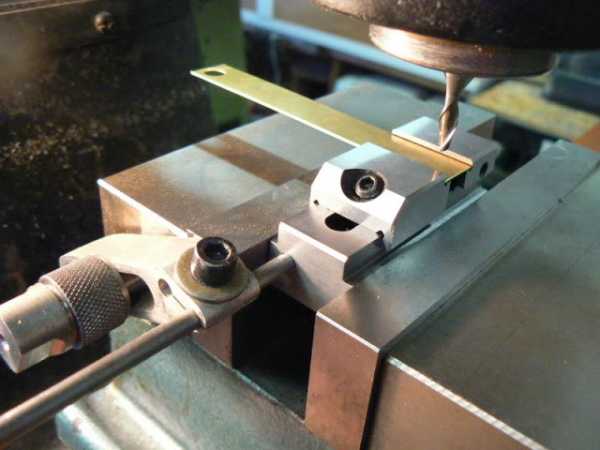

Workholding Solutions

Посмотрев, как мы собираемся позиционировать и прикреплять наши Решения для крепления к рабочему столу на нашем фрезерном станке, давайте углубимся в то, какие типы зажимных приспособлений доступны.

Фрезерные Тиски

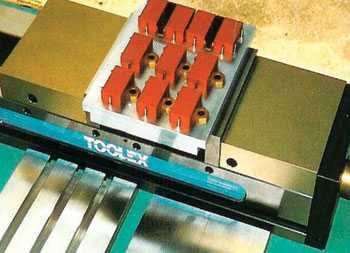

Пара фрезерных тисков сидят рядом на столе станка…

Можно сказать, что самое популярное на сегодня решение Workholding - это Milling Vise.В то время как существует множество производителей таких тисков, автором плаката является Курт, который отправил свою первую «Визу Курта» в 1950-х годах.

Что делает хорошие фрезерные тиски?

Хорошие тиски хорошо сделаны, как правило, из чугуна. Он работает плавно, многократно и с клиновым механизмом, который тянет подвижную губку вниз на кровать, чтобы деталь не поднималась из-за прогиба, поскольку губки затянуты. Не экономьте на своих фрезерных тисках, потому что они, скорее всего, являются рабочим решением, к которому вы чаще всего обращаетесь.

Очистите Стол и Трамвай Тиски

Прежде чем ставить какие-либо тиски на стол станка, обязательно очистите стол от сколов. Вы не хотите ловить фишку между тисками или столом. Если у вас есть T-слот, к которому вы устанавливаете тиски, вам, вероятно, захочется и трамвай. Это процедура использования индикатора для качания челюсти тисков (вам нужна фиксированная челюсть, а не подвижная челюсть), чтобы вы могли регулировать положение тисков, пока развертка не покажет, что челюсть тисков параллельна оси при ее перемещении.

Обучение трамвайным (или «квадратным») тискам является одним из тех базовых навыков, которые каждый машинист должен освоить на раннем этапе.

Как потянуть тиски на мельнице

2 странных уловки, чтобы быстро трамбовать тиски

Тиски Параллели и ступени челюсти

После правильной установки и перемещения тисков, следующий вопрос - правильное использование. Большую часть времени мы будем хотеть сидеть заготовка довольно высоко в челюсти. Это делается как для обеспечения доступа к заготовке, так и потому, что она обеспечивает большую повторяемость, чем меньше захватывается заготовки, тем меньше места для поездки или других нарушений, которые могут повлиять на происходящее.

Мы устанавливаем заготовку высоко в челюсти, как правило, либо с помощью набора тисков Parallels, либо потому, что в тисках установлены челюсти, ступень которых обработана достаточно высоко на челюсти. Мы можем либо сами обработать шаг (в случае мягких челюстей), либо купить челюсти с уже обработанным шагом.

Зажимы вне челюстей и другие хитрые уловки

Существует много трюков с Vise Jaw, но одним из первых, о котором следует помнить, является то, что вы можете устанавливать челюсти как внутри, так и снаружи обычных мест крепления челюстей.Монтаж снаружи позволяет легко захватывать большие пластины в тиски:

При установке губок во внешнее положение можно разместить довольно большую заготовку…

Увеличение жесткости всегда важно. Для этой операции в качестве удлинителя тисков используются два блока 2-4-6, которые помогают лучше удерживать пластину на конце…

Использование нескольких тисков, челюстей, которые охватывают тиски, и шлифовальных тисков

Существует старая поговорка, что если вы хотите в полной мере использовать свою машину, вы должны использовать каждый квадратный дюйм на столе.Большинство машинных столов могут вместить несколько листов, и очень часто можно установить несколько листов на столе мельницы. На нашей фотографии сверху рядом друг с другом показана одна такая установка. Нередко можно увидеть четыре или даже шесть тиска на более крупном доильном станке. Чем больше будет приятнее, чем дольше будет путешествовать, так как чем больше у вас тисков, тем больше деталей вы сможете обработать до того, как обработка прекратится, так что оператор сможет загружать новые детали.

Если на машине установлено несколько тисков, удобно, если они совпадают по всем ключевым измерениям с приемлемым допуском.Таким образом, если вы продублируете настройки и получите тиски в другом порядке, все будет хорошо. Большинство производителей тисков подберут для вас тиски, или это довольно простая операция с шлифовальным станком для подбора пары тисков.

Другой трюк, который возможен с двумя тисками, - это использование челюстей, охватывающих оба тиска, для обработки действительно длинных деталей:

Соединение двух тисков с одним набором челюстей…

Я сделал этот набор «Jaws of Doom» для проекта, который требовал обработки тонкой алюминиевой панели для некоторой электроники, и они отлично работали.

Двойной фрезерный визир

Расправив три или четыре тиска по столу фрезерования, вы довольно успешно воспользовались осью X. Но есть возможность лучше использовать ось Y с помощью Double Vises:

Типичные тиски с двумя станциями похожи на 2 тиска в одном…

Типичные тиски с двумя станциями похожи на 2 тиска в одном: вместо одной можно поставить две заготовки. При разумном использовании двойных тисков вы можете действительно увеличить количество деталей, которые могут обрабатываться одновременно на столе вашей мельницы.

Тиски для хранения других решений Workholding

Между использованием нескольких виз, двойными станционными визами, перемещением челюстей вокруг и даже использованием челюстей, которые охватывают несколько виз, достаточно много, используя только визы. На самом деле, вы даже можете использовать тиски для хранения других гаджетов Workholding. Это очень распространенная уловка - бросать синусные тиски в фрезерные, чтобы челюсти работали в другом направлении:

Используйте синусные тиски, чтобы удерживать деталь под углом 90 градусов от места, где проходят челюсти фрезерных тисков…

Кстати, синусоиды также называются тисками изготовителя инструмента или шлифовальными тисками.

Вы также можете создавать небольшие приспособления для тарелок, предназначенные для размещения в тисках, создавая так называемый «поддон для тисков», поскольку отдельные приспособления для тарелок можно заменять из тисков, как поддоны.

- это просто маленькие пластины, предназначенные для удержания в челюстях фрезерных тисков…

В общем, такие решения, как Vise Pallets, созданы для того, чтобы тиски можно было оставлять на машине в цехах, где гибкость и простота удерживания тисков идеально подходят для большинства их работ.

Tormach сделал отличное предложение в своем блоге о том, чтобы использовать тиски Sine (Toolmaker's) в качестве поддона для тисков.

Мягкие челюсти и специальные твердые челюсти увеличивают гибкость рабочего инструмента виза

Мягкие челюсти на фрезерных тисках являются очень популярной формой обработки. Идея состоит в том, чтобы создать алюминиевые губки тисков (поскольку алюминий мягче, чем черные металлы, отсюда и название), которые были бы адаптированы для конкретных задач. Иногда выгоднее использовать более прочный материал, и в этом случае у нас есть твердые челюсти.

Вот несколько примеров:

Используйте мягкие челюсти, чтобы найти и удерживать большую круглую часть. Часто встречается буква «V», но она не поддерживает как часть, так и мягкие челюсти.

Как упоминалось выше, мы не хотим захватывать всю высоту детали в челюстях. Особенно тонкая хватка может быть с челюстями ласточкиного хвоста. Маленький красный кружок указывает на ласточкин хвост, который фиксирует заготовку от скольжения вверх при тяжелой обработке. Это быстросменные челюсти Carvesmart.

Вот общая настройка. Деталь изготавливается из блока слева (это те же челюсти Carvesmart ласточкиного хвоста). Затем деталь переворачивается в набор пользовательских мягких челюстей справа, которые являются зеркальным отражением детали. Затем фрезерная фреза снимает немного плоского материала, оставшегося от исходного материала (это уже произошло на этой фотографии).

Lang Innovations делает эти аккуратные челюсти, которые позволяют при необходимости точно устанавливать заготовку в тисках под точным углом.Штифты могут быть вставлены по отдельности, чтобы создать углы и другие схемы крепления…

Это всего лишь несколько примеров. При использовании пользовательских челюстей ваше воображение является единственным ограничением. Ну, почти, размер таблицы будет играть роль, равно как и количество и тип доступных вам тисков.

Быстросменные челюсти

Я надеюсь, что вы поняли, что Milling Vises с Custom Jaws может стать мощным решением для удержания рабочего места. На самом деле настолько мощный, что большая часть работы выполняется исключительно с этим стилем Workholding.Магазины тратят много времени на создание пользовательских челюстей и часто упаковывают их в хранилище, чтобы использовать для других работ или в случае, если клиент меняет заказ. Несмотря на то, что тиски проводят большую часть своего времени на столе, у нас все еще есть узкое место на время установки, необходимое для смены челюстей тисков. Может быть, вы видели, что это происходит, но также доступны различные челюсти Quick Change Vise Jaws. Челюсти Carvesmart, которые мы изобразили, - это одна разновидность, но их гораздо больше. Разумное использование винтов с храповым механизмом и головкой с головкой под торцевой ключ также может ускорить смену челюстей.

Пластины, приспособления для пластин и зажимы

Как бы ни были полезны тиски, у них есть приятное место для размера детали. Они испытывают трудности с действительно большой работой с пластинами, хотя, как уже упоминалось, вы можете переместить челюсти к внешним позициям для пластин среднего размера. И они также могут быть менее чем оптимальными для очень мелких деталей. Конечно, вы можете разместить несколько деталей в наборе мягких челюстей, но пространство между смежными витками и пространство, необходимое для механизма тисков, затрудняет полное заполнение таблицы таким количеством мелких деталей, какое вы могли бы иметь в противном случае.

Трудно добиться такой плотной упаковки мелких деталей с помощью тисков, но крепление на пластине облегчает эту задачу. Этот использует зажимы Mitee Bite Pit Bull. Эффект мало чем отличается от крошечных фрезерных тисков, предназначенных для правильного размещения каждой детали.

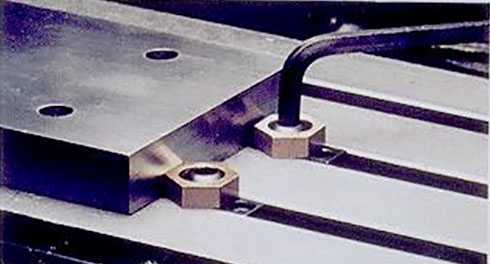

Когда приходит время обрабатывать большие пластины или большое количество мелких деталей, обычно пора снимать тиски со стола и использовать решение для крепления на основе зажимов.

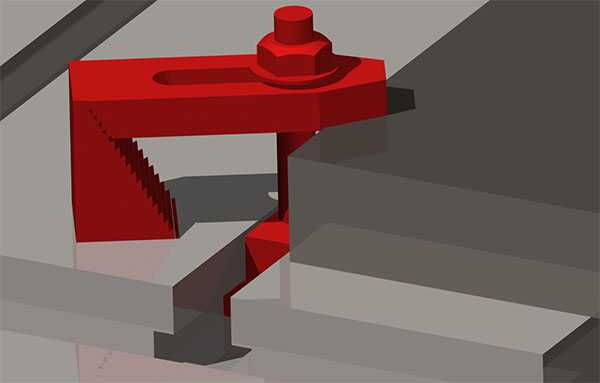

Ступенчатые зажимы

Самым распространенным типом зажимов называют ступенчатые зажимы, потому что на них обработаны маленькие ступеньки.Они обычно используются с Т-образными пазами, хотя вы также можете использовать их на болтах. Вот некоторые типичные ступенчатые зажимы:

Ступенчатый зажим, удерживающий пластину, опорный блок, поддерживающий конец зажима, и болт проходит через гайку Т-образного паза…

Типичный комплект шаговых зажимов…

Изображен типичный комплект зажимов Step. Может быть удобно запастись дополнительным комплектом, чтобы у вас было больше зажимных деталей для работы. Укладывая ступенчатые блоки и используя более длинные болты, вы можете зажимать довольно высокие заготовки.При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Кроме того, может быть полезно наклонить зажим вниз на детали, подняв его на один или два шага от уровня. Возможно, вы также захотите положить прокладку из мягкого материала между зажимом и заготовкой, если вы хотите избежать повреждения детали. Сода может сделать большую прокладку для этой цели, если вы отрежете полоски с вашими ножницами.

Зажимы для пальцев

Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, поскольку вам может потребоваться обработать область захвата.Зажимы на палец захватывают сторону заготовки, чтобы обеспечить вам полный доступ к верхней части заготовки. Существует большое разнообразие доступных стилей:

Этот зажим для пальца перемещает зажим вниз по аппарели, когда он затянут, чтобы прижать к заготовке…

Эти зажимные кромки Mitee Bite имеют эксцентричную головку болта, которая прижимает шестигранник к заготовке при ее затягивании…

Поддержка вкладок: обработка с помощью программного обеспечения CAM

Что, если ваше программное обеспечение CAM могло бы решить для вас некоторые серьезные проблемы с рабочим пространством, разве это не было бы замечательно?

Оказывается, какое-то программное обеспечение CAM может значительно помочь в работе с инструментами, автоматически создавая вкладки.Вот видео, на котором MeshCAM создает опоры для вкладок, чтобы помочь обработать деталь, которую нужно обрабатывать с двух сторон и неудобно удерживать в противном случае:

Использование MeshCAM для добавления вкладок, чтобы вы могли обрабатывать детали с двух сторон…

Мы предлагаем MeshCAM на CNCCookbook, потому что это один из самых простых в использовании пакетов CAM.

Двухсторонняя лента, клей, воск и сплавы с низкой температурой плавления

Некоторые детали могут быть очень трудно удерживать, потому что они слишком тонкие или потому что их форма такова, что просто невозможно закрепить их.Некоторые решения для таких ситуаций представлены в виде двухсторонней ленты, клея, воска и сплавов с низкой температурой плавления.

Клей должен быть чем-то, что высвобождается при необходимости. Например, Super Glue выпускается при определенной температуре, как и LocTite. Пары от него токсичны, поэтому старайтесь выпускать их при достаточной вентиляции. Двухсторонняя лента может отлично работать, особенно для действительно тонких материалов.

Воск и сплавы с низкой температурой плавления (обычно сплавы висмута) можно использовать для встраивания заготовки и создания захватываемой области.Когда обработка завершена, можно расплавить воск или сплав и сохранить для повторного использования.

Вакуумные светильники

Нужно приложить равномерное давление, чтобы удержать деталь? Может быть, вакуумный прибор является ответом. Давление воздуха на уровне моря составляет 14,7 фунтов на квадратный дюйм. Вакуумный прибор подает вакуум под деталью, так что воздух давит на каждый квадратный дюйм верхней части с давлением 14,7 фунта. Это может создать значительную удерживающую силу, если имеется достаточная площадь поверхности независимо от формы верхней части или того, насколько тонким может быть материал.У нас есть хорошая статья о том, как создавать свои собственные вакуумные приборы, которая очень популярна. Для получения более подробной информации о вакуумном держателе посетите нашу страницу вакуумных столов и нашу страницу вакуумных столов DIY.

Возможно, самым большим недостатком вакуумных светильников является то, что их прижимная сила ограничена площадью поверхности, что означает, что мелкие детали могут сравнительно легко отскочить. Когда силы резания превышают усилие прижима, которое может вытянуть вакуумный стол, деталь отрывается и, как правило, разрушается. Это общая проблема для пользователей вакуумных столов, особенно для небольших деталей, которые не имеют большой площади поверхности.До сих пор исправление проблемы было неудачным, но наше программное обеспечение G-Wizard Calculator теперь имеет возможность ограничивать силы резания до того, что может выдержать ваш вакуумный стол. Для получения дополнительной информации, ознакомьтесь с нашей статьей об этой специальной функции.

Патроны и цанги: для круглых деталей

Несмотря на то, что мы обычно думаем о обработке круглых деталей на токарных станках, во многих случаях вам также может понадобиться их фрезеровать. Если у вас есть фрезерный станок, возможно, нет необходимости устанавливать его на мельнице, но если у вас его нет, или если вам просто нужно поработать над некоторыми круглыми деталями фрезерного станка, вы можете использовать тот же Решения для крепления на станках.Просто прикрутите их к столу мельницы. Например, используйте патрон с 3 челюстями или набор цанговых патронов.

Токарные патроны особенно распространены на 4-х осях, потому что мы часто начинаем с круглого запаса.

Время от времени мы помещаем круглые детали на мельницу, потому что она просто быстрее. Рассмотрим эту настройку для обработки круглых деталей:

Я бы никогда не догадался, но Geof на CNCZone говорит, что следующая 4-осевая фрезерная установка смогла обработать эти алюминиевые прутки по длине, убедиться, что грани были квадратными, и сверлить и пробивать отверстие быстрее, чем он мог сделать это в токарный станокВы можете вообразить, что каждая из этих круглых частей представляет собой цангу 5C, и внезапно вы подгоняете еще несколько деталей к своей 4-й оси. Вероятно, есть место для их выполнения на всех 4 точках компаса на подобной установке.

Расширяющие оправки, беседки и шпильки

Зажимы на палец- это одно из решений, позволяющих удерживать заготовку подальше от фрезерования, но мы можем добиться еще лучших результатов, используя расширяющиеся оправки, оправки или шпильки. Идея состоит в том, чтобы поместить расширяющийся цилиндр в отверстие на нижней стороне заготовки и расширить его, чтобы зафиксировать заготовку на месте.Как только это будет сделано, вы сможете получить доступ к заготовке со всех сторон, кроме дна, не сталкиваясь с держателем (хотя помните, где находятся оправки, чтобы у вас не было одной в середине кармана, ожидающей удара!).

Вот крепеж с использованием расширяющихся шпилек:

Поверните болт, чтобы открыть расширительную шпильку, чтобы она могла зажать деталь…

Существует широкий спектр этих видов штуковин, доступных для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать токарный инструмент в течение всего дня, если найдете способ его крепления к столу.

5-осевой держатель

5-осевая рабочая поверхность, как и большинство 5-осевых, - это целый другой мир. Я не буду здесь вдаваться в подробности, кроме как скажу, что вам нужны разные виды обработки, когда вы можете получить доступ к детали практически из любого направления. В этом виде обработки становится все труднее, чтобы рабочий не мешал фрезеровать деталь.

,

О нас

Мы предоставляем хороший продукт с лучшей ценой, мы поддерживаем Оптовый / Drop Доставка Заказ

1. Для заказа на прямую доставку, пожалуйста, отметьте «дропшиппинг заказ», мы расставим приоритеты.

2. Для заказов на оптовую / прямую доставку, если у вас есть идеи по поводу цены или пакета, пожалуйста, свяжитесь с нами заранее, мы предоставим вам лучший сервис для удовлетворения ваших требований.

Об оплате

Если у вас возникли какие-либо проблемы при совершении платежа, обратитесь в центр обслуживания клиентов AliExpress, чтобы попросить о помощи: https://helppage.aliexpress.com/buyercenter/index.htm

Об отгрузках

1. Мы отправим заказы КАК МОЖНО СКОРЕЕ в течение 2-5 дней (кроме выходных и национальных праздников), как только ваш платеж будет завершен в обычном порядке.

2. Пожалуйста, напишите свой полный адрес доставки с правильным номером телефона и почтовым индексом, особенно для покупателей из России и Беларуси, пожалуйста, подтвердите свое полное имя.

3. Пожалуйста, обратите внимание, что мы не несем ответственности за таможенные пошлины. Пожалуйста, сделайте таможенное оформление самостоятельно.

4. Мы осуществляем как почтовые отправления, так и экспресс-доставки. Для большинства стран отправка занимает около 25-35 рабочих дней, а в некоторых странах, таких как Бразилия, Перу, и дольше.

Экспресс-доставка inlcude DHL, EMS, AliExpress Premium Доставка и специальные линии, такие как Aramex.Это займет около 7 дней. (Это задержит, если в вашей стране возникнут какие-либо проблемы, забастовки рабочих, проблемы с погодой и т. Д.)

О послепродажном обслуживании

Мы являемся надежным продавцом, и у нас есть профессиональное послепродажное обслуживание для всех наших таможен. Если есть какие-либо вопросы по поводу заказа, пожалуйста, свяжитесь с нами заранее, мы всегда будем здесь, пока не получите удачный ответ.

Об обратной связи

1.Пожалуйста, внимательно проверьте упаковку и товар, чтобы убедиться в отсутствии проблем.

2. Если у вас возникли проблемы или вы не совсем довольны своей посылкой, не стесняйтесь обращаться к нам, прежде чем оставлять отрицательный отзыв. Мы решим проблему, чтобы удовлетворить вас.

3. Если нет проблем, пожалуйста, оставьте нам 5 звезд положительный отзыв.

Ваше подтверждение - наша самая большая мотивация! ! !

* российскому покупателю

Пожалуйста, оставьте свой правый и реальный номер телефона, когда размещаете заказ, потому что таможня попросит вас указать ваши паспортные данные и идентификационный номер налогоплательщика, чтобы помочь в таможенном оформлении.Покупатель обязан помочь судоходной компании и таможне по поводу оформления.

,