Станок для заточки токарных резцов

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

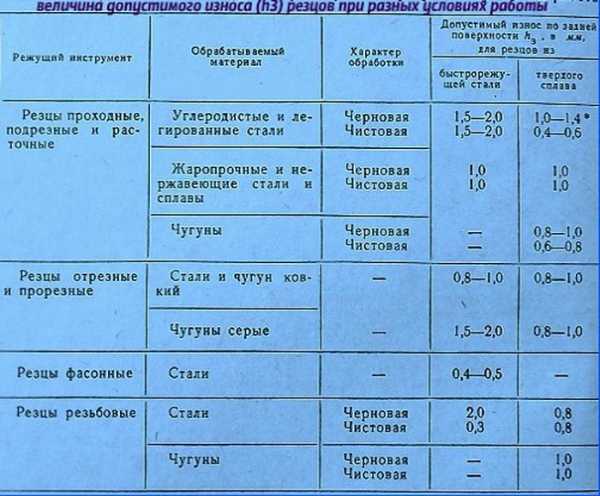

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

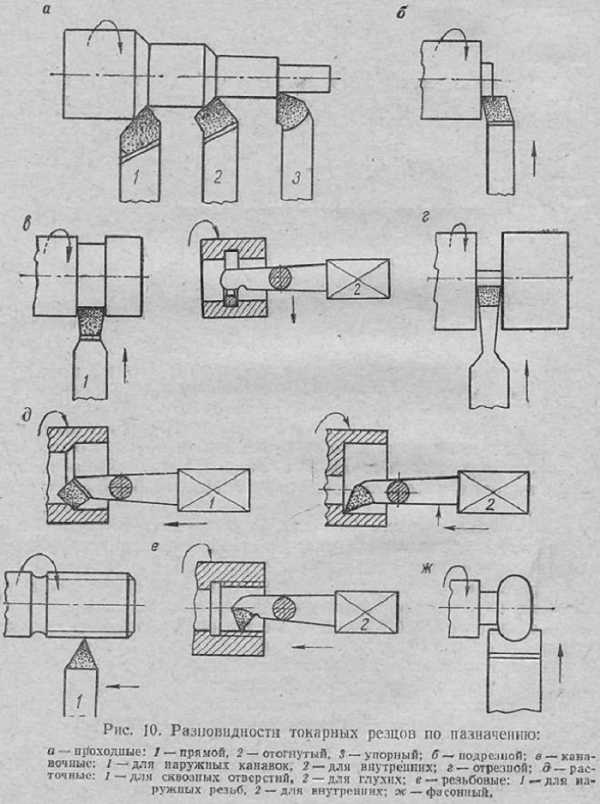

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

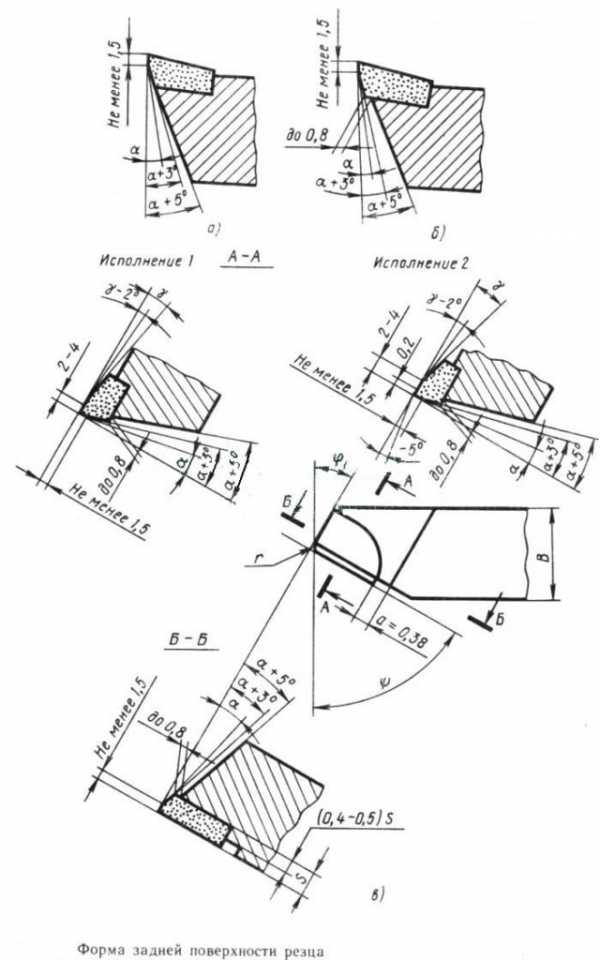

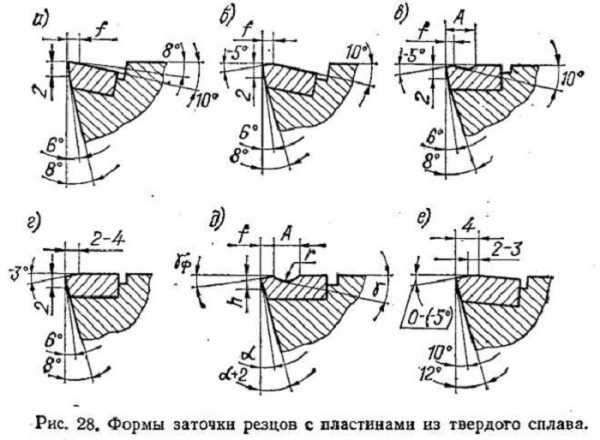

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

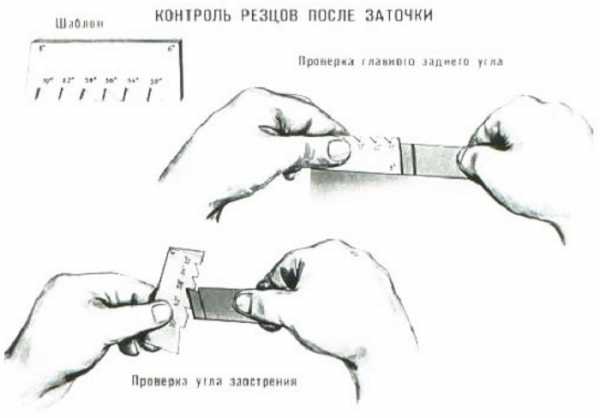

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

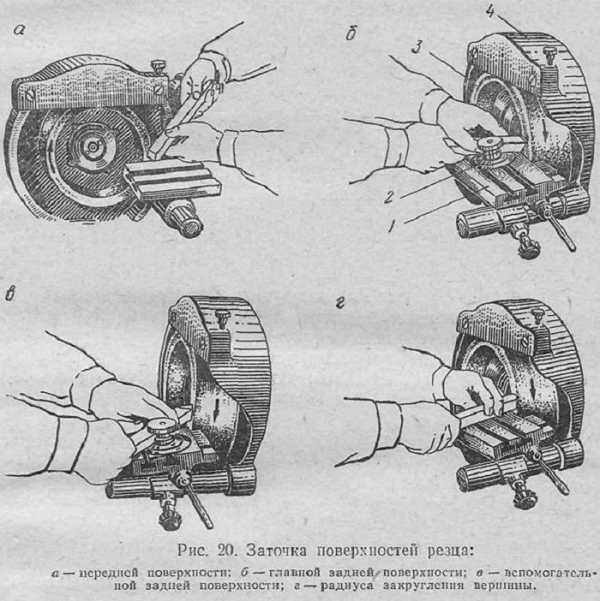

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Горизонтальный токарный станок с ЧПУЗаточной станок

Горизонтальный станок для заточки токарных станков с ЧПУ

| ОБЪЕКТЫ | CK0640 | ||

| КРОВАТА МАКС. ДИАМЕТР КАЧЕСТВА | 220MM | ||

| КРОВАТЬ МАКС. ДЛИНА качания | 300MM | ||

| X AXIS TRAVEL | 450MM | ||

| Z AXIS TRAVEL | 400MM | ||

| ТОЧНОСТЬ ПОЗИЦИОННОСТИ ПОЗИЦИИ | 0.01MM | ||

| X AXIS RAPID TRAVERSE | 10000 MM / MIN | ||

| Z AXIS RAPID TRAVERSE | 10000 MM / MIN | ||

| X AXIS PULSE EQUIVALENT | 0,0005MM | AXIS||

| 0,001MM | |||

| ШПИНДЕЛЬ БОР 9009 | 40MM | ||

| ШПИНДЕЛЬ СКОРОСТЬ | 100-3000R / MN | ||

| ИНСТРУМЕНТ БАР СЕКЦИЯ | 14 * 14MM | ||

| МОЩНОСТЬ | 3KW | 311W (Д * Ш * В) | 1440 * 1000 * 1600 ММ |

| ВЕС | 800 кг | ||

| СИСТЕМА УПРАВЛЕНИЯ | WX (ВНУТРЕННИЙ) | ||

| НАПРЯЖЕНИЕ | 3 ФАЗА 380 В 50 ГЦ | ||

| СЕРВИС | ОБУЧЕНИЕ ВИДЕО, НАСТРОЙКА СИСТЕМЫ | ||

| ОПЛАТА | 30% ТТ В СРЕДНЕМ, БАЛАНС ДО ПЕРЕД НАГРУЗКОЙ |

Информация о компании

Сертификаты

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Упаковка и отгрузка

FAQ

1013 .Q. Как насчет минимального количества заказа?

A: MOQ составляет 1 шт.

2.Q. Какой способ оплаты вы принимаете?

A: Мы принимаем T / T и L / C.

3.Q. Сколько Напряжение? Сколько фаз 1 или 3? Сколько герц (Гц)? вашей машины?

A: Наш стандарт 3-фазный, 380В, 50/60 Гц. Все может быть выполнено на заказ.

4.Вопрос: как долго ваше время доставки?

A: Обычно это 5 дней, если товар есть в наличии. или это 20 дней, если товар отсутствует на складе, это в зависимости от количества.

5. Q. Удобно ли вам посетить ваш завод и как там ?

A: Приглашаем всех посетить наш завод, мы находимся в городе Ляо4чэн провинции Шаньдун. Убедитесь, что ваша дата поездки мы организуем для вас.

,

Заточные токарные резцы HSS

Каковы типичные углы наклона и зазора (разгрузки) для долота инструмента HSS?

См. Рисунок A – 1 и таблицу A – 1.

Рисунок A – 1. Номенклатура долота инструмента.

| Материал | Боковой просвет | Передний клиренс | Side | Назад |

| Алюминий | 12 | 8 | 16 | 35 |

| латунь | 10 | 8 | 5 до 24 | 0 |

| Бронза | 10 | 8 | 5 до 24 | 0 |

| Чугун | 10 | 8 | 12 | 5 |

| Медь | 12 | 10 | 20 | 16 |

| Машинная Сталь | 10–12 | 8 | 12–18 | 8–15 |

| Инструментальная сталь | 10 | 8 | 12 | 8 |

| Нержавеющая сталь | 10 | 8 | 15–20 | 8 |

Таблица A – 1.Клиренс и грабли в градусах для обычных металлов.

Какая процедура заточки токарных инструментов общего назначения HSS?

Начните с шлифовки шлифовального круга. Затем найдите типичные углы для материала заготовки, а затем выполните шаги, показанные на рисунке A-2. Часто погружайте инструмент в охлаждающую жидкость, чтобы он не перегревался и не отжигался. Любое изменение цвета на бите означает, что он больше не может быть укреплен. Если это произойдет, рассмотрите возможность начать заново с самого начала.Углы долота инструмента не являются критическими, и большинство инструментов будет резать материал удовлетворительно, но менее эффективно.

Рисунок A – 2. Шаги для заточки инструментальных бит HSS.

,Станок для заточки горячего токарного станкаSp2110

Станок для заточки горячих токарных станков SP2110

1) CE, GS, ETL стандарт

2) Высокая точность

3) Высокое соотношение цены и качества

4) Поддержка запасных частей

Токарный станок с зубчатой головкой SP2110

Токарный станок SP2110

Технические характеристики

1 Технические характеристики

1 ) Макс. Качели над кроватью: 300/320 мм

2) Макс. Перекидное поперечное скольжение: 180/198 мм

3) Макс. Зазор качания: 430/476 мм

4) Расстояние между центрами: 750/910/1000 мм

5) Диаметр отверстия шпинделя: 38 мм

6) Конус отверстия шпинделя: MT.5

7) Диапазон скорости шпинделя: 65 ~ 1400 (65-1810) об / мин

8) Диапазон продольных подач: 0,079 ~ 1,291 мм / об.

9) Диапазон поперечных подач: 0,017 ~ 0,276 мм / об.

10) Скорость шаги: 8

11) Диапазон метрических резьб: 0,4 ~ 7

12) Диапазон дюймовых резьб: 4-60TPI

13) Макс. ход иглы задней бабки: 100 мм

15) Конус отверстия иглы задней бабки: MT.3

16) Мощность главного привода: 1,1 или 1,5 кВт

17) Размер упаковки: 1480/1680 / 1940x750x1400 мм

18) Вес нетто: 500/540/620 кг

19) Вес брутто: 550/590/670 кг

| Качели над кроватью | 300/320 мм |

| Качели над поперечной горкой | 180/198 мм |

| Расстояние до упора | 430/476 мм |

| Расстояние между центрами | 910/1000 мм |

|

|

| 38 мм

| Конус шпинделя бабки | MT 5 |

| Диапазон скоростей шпинделя | 65 - 1400/65 - 1810 об / мин |

| Диапазон продольных каналов | 0.079 - 1,291 мм / об. |

| Диапазон поперечных подач | 0,017 - 0,276 мм / об. |

| Задний хвост Quill Travel | 100 мм |

| Конический хвостовик | MT 3 |

| Диапазон дюймовых резьб | 4 -60 TPI |

| Диапазон метрических резьб | 0.4 - 7,0 мм |

| Мощность двигателя | 1 100/1500 Вт |

| Размер упаковки (ДхШхВ) | 1 480/1 940 x 750 x 1400 мм |

| 9000 - нетто (брутто) | 500 (550) / 620 (670) кг |

,