Станок токарно карусельный для приточки ступиц колес к осям

Назначение

специальные станки моделей КРС2791,КРС2791М и КРС2791МА, предназначенные для обработки отверстий ступиц железнодорожных колес при изготовлении и ремонте колесных пар подвижного состава железных дорог. На станках производится черновое и чистовое растачивание, обработка галтелей отверстия ступицы новых и старогодных цельнокатанных колес, в том числе колес повышенной твердости (до НВ 360) и колес с «С»-образным профилем диска. Станки отличаются принципиально новой компоновкой и рядом технических решений, защищенных патентами Российской Федерации.

Производительность

Время обработки одного колеса: — с автоматической загрузкой заготовки — 7 мин. — с загрузкой заготовки тельферным устройством — 8 мин.

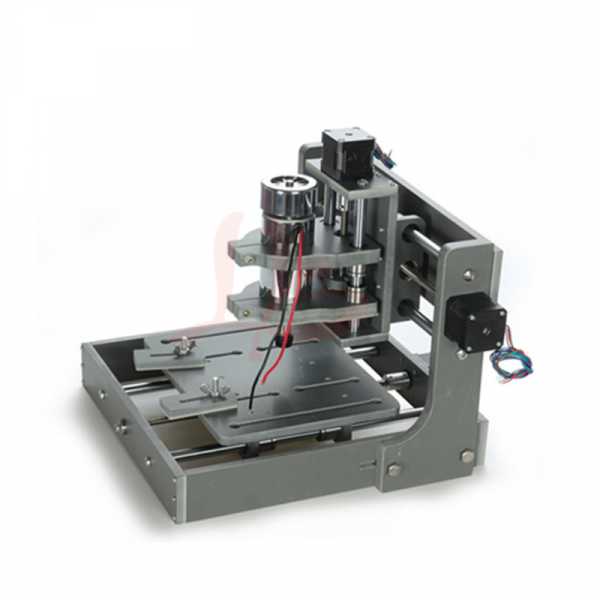

Компоновачная схема

Приспособление с обрабатываемой деталью и ползун со шпинделем располагаются на общей станине. Корпусные детали выполнены оребренными сечениями, что обеспечивает их высокую статическую и динамическую жесткость. Перемещение ползуна и поворот инструментального шпинделя производится посредством беззазорных винтовых пар и безлюфтовых приводов. Беззазорные направляющие повышают точность перемещений, статическую жесткость и демпфирование. В на правляющих применен наполненный фторопласт в паре с закаленными и шлифованными стальными поверхностями.

Исполнение станков

Модель КРС2791 предназначена для обработки отверстия ступиц цельнокатаных колес при изготовлении, ремонте и формировании колесных пар подвижного состава железных дорог.

МодельКРС2791М — для работы в условиях неавтоматизированного производства. Загрузка и выгрузка колеса производится с помощью цехового подъемно-транспортного устройства. По заказу со станком может поставляться тельферное загрузочное устройство.

Модель КРС2791МА — для работы в условиях автоматизированного производства. Станок может работать как в автономном режиме, так и в составе автоматической линии по командам устройства управления верхнего уровня. При этом автоматизируется загрузка и выгрузка колеса (посредством внешнего автоматического манипулятора).

Электрооборудование

В станках используется электрооборудование фирмы OMRON (Япония) включающее в себя: программируемый контроллер, цветной терминал с функцией «касание экрана», преобразователь частоты главного привода и сервосистемы подач. Цветной терминал отображает числовую, текстовую и графическую информацию. При выборе цикла или режима работы на экране автоматически отображаются элементы управления, необходимые для данного цикла и режима.

Приводы главного движения и подач имеют систему самодиагностики и не требуют регулировки в течение всего срока службы. Около 80% (по стоимости) электрооборудования имеет 3-х летнюю гарантию.

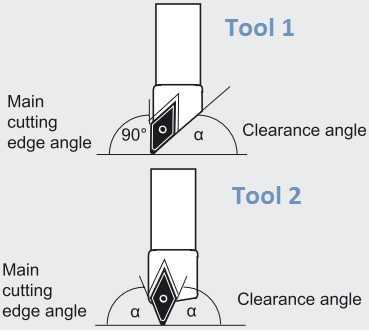

Устройство инструментального шпинделя

Основной шпиндель вращается в прецизионных роликовых подшипниках. Механизм радиальных подач инструментального шпинделя расположен внутри основного шпинделя. Радиальная подача осуществляется поворотом инструментального шпинделя, расположенного внутри основного шпинделя, относительно оси качания. Обработка выполняется высокопроизводительным инструментом с неперетачиваемыми поворотными пластинами из твердого сплава.

Технологический процесс изготовления колёсной пары

Формирование колесной пары производится в системе отверстия (диаметр оси «подгоняется» под диаметр отверстия ступицы):

1. Растачивается отверстие ступицы с размером А1.

2. Ось обрабатывается по размера А1+а с отклонением ±0,005 мм, где «а» — требуемый натяг в сопряжении ступица-ось.

Из-за нестабильности размеров после накатки подступичную часть оси обрабатывают за несколько подходов, что приводит к снижению производительности. При этом, относительно технологии, увеличен съем металла с оси.

Новая технология с использованием станка КРС2791М.Формирование колеснойпары производится в системе вала (диаметр отверстия в ступице подгоняется под диаметр оси):

1. Ось обрабатывается в размер А2 с минимальным съемом металла.

2. Отверстие ступицы колеса растачивается в размер А2–а с отклонением ±0,005 мм.

Новая технология позволяет сократить время и затраты на формирование колесной пары, а так же увеличить срок службы оси.

Технико-экономическая эффективность,

В сравнении с традиционным оборудованием: Производительность повышается в 1,5 – 2 раза (при формировании колесной пары по новой технологии). Точность обработки повышается в 2 – 3 раза. Площадь, занимаемая станком, снижается в 1,5 – 2 раза. Энергопотребление сокращается в 2 раза. При обработке «обычных» колес стойкость (по износу задней грани) твердосплавных пластин фирмы Coromant: — черновых — 150 колес; — чистовых — 400 колес. При обработке колес с повышенной прочностью: — черновых — 110 колес; — чистовых — 360 колес.

Приемущества станка КРС2791M по сравнению с другими токарно карусельными станками

Вращающийся инструмент при неподвижных массивной заготовке и зажимном приспособлении позволяет повысить режимы резания и, как следствие, производительность (минимальное машинное время 4 мин), а так же увеличить безопасность работы оператора. Благодаря высокой статической и динамической жесткости станка повышены: точность растачивания по диаметру до ±0,005 мм, отклонение от круглости не более 0,01 мм, отклонение от циллиндричности не более 0,01 (конусность; больший диаметр со стороны гребня). Схема базирования и оригинальный гидрофицированный механизм центрирования обеспечивает высокие геометрические параметры обработанного отверстия, в частности отклонение от соосности относительно поверхности катания не более 0,2 мм, перпендикулярность оси отверстия относительно торцевой плоскости обода со стороны гребня — не более 0,2 мм на 1 м. Автоматически определяется положение обоих торцев ступицы. Имеется возможность гибко изменять параметры технологического процесса: регулировать частоту вращения инструмента с шагом 1 об/мин и его подачу с шагом 1 мм/мин, что позволяет оперативно регулировать режимы обработки для достижения виброустойчивого резания и максимальной стойкости инструмента при изменении параметров колеса (в частности при растачивании колес повышенной твердости). Обрабатываемые поверхности легко доступны для визуального и инструментального контроля, удобное управление станком, простота смены инструмента, полностью закрытая зона резания и стружкоотвода с удалением стружки из зоны резания сжатым воздухом.

Техническая характеристика станка КРС2791M

Номинальные диаметры обрабатываемых колес по кругу катания 950, 1050 мм

Номинальные диаметры обрабатываемых отверстий 170, 190, 230 мм

Номинальная ширина ступицы колеса 200 мм

Диаметр шпинделя 130 мм

Обозначение конического отверстия шпинделя ISO 50

Величины перемещений

-осевых ползуна 300 мм

радиальных смещений инструмента при наклоне шпинделя +/-10 мм

Частота вращения:

-пинделя 50-160-400 об/мин

Скорости подач:

-осевых ползуна, Z 1 & 1000 мм/мин.

-радиальных шпинделя 0.25 & 250 мм/мин.

Мощность электродвигателя привода шпинделя (план-шайбы) 30 кВт

Дискретность отсчета перемещений:

радиальных шпинделя 0.001 мм

осевых ползуна 0.01 мм

Точность перемещений:

-радиальных шпинделя +/- 0.0025 мм

-осевых ползуна 0.03 мм

Допуски формы обработанных отверстий:

отклонение от круглости 0.015

отклонение от цилиндричности (конусность) 0.015

Расчетное время обработки (Тшт.), :

-с автоматической загрузкой заготовки 7* мин.

-с загрузкой заготовки тельфером 8* мин.

Габаритные размеры станка длина х ширина х высота 2700 х 2000 х 2000 мм

Масса 7500 кг

Техническая характеристика станка КРС2791M

| Диаметры обрабатываемых колес по кругу катания, мм; | 957+/-40 |

| Диаметры обрабатываемых отверстий, мм: — I диапазон;— II диапазон | I-182 ... 200; II-200 ... 214 |

| Длина ступицы колеса, мм | 190+10, 195+10 |

| Величина перемещения осевых ползуна, мм: | 300 |

| Величины перемещений радиальных смещений инструмента, мм: | ±16 |

| Частота вращения шпинделя, мин | 1 50 ... 400 |

| Мощность электродвигателя привода шпинделя, кВт. | 30 |

| Скорости подач осевых ползуна, мм/мин. | 1 ... 7000 |

| Скорости подач радиальных инструмента | 0.25 ... 250 |

| Дискретность отсчета перемещений осевых ползуна, мм | 0.01 |

| Дискретность отсчета перемещений радиальных инструмента, мм | 0.001 |

| Погрешность растачиваемого размера, мм | 0.01 |

| Расчетное время обработки с автоматической загрузкой заготовки (Тшт.), мин. — | 7* |

| Расчетное время обработки с загрузкой заготовки тельферным устройством | 8* |

| Масса, кг | 7500 |

| Габаритные размеры станка, мм: — длина х ширина х высота | 2700 х 2000 х 2000 |

* — При величине припуска не более 6,5 мм.нарадиус

По заказу станки могут быть адаптированы под обработку деталей с другими номинальными размерами, частности, для колесных пар вагонов метрополитена, городского электротранспорта, рудничных электро-возов, грузоподъемных мостовых кранов.

Производитель - ООО "Ульяновский завод тяжелых и уникальных станков", г. Ульяновск; Поставщик - ООО "РОСТОК", г. Москва; Разработчиком конструкторской документации на колесорасточные станки, которые мы производим под наименованием модели КРС2791, а также КРС2791А, КРС2791М, КРС2791М-Н1, КРС2791М-Н2 и т.п., является наша дочерняя компания ИКТ «Комплекс-Центр Калужский и Компания». Авторами таких колесорасточных станков являются действующие сотрудники наших компаний. Владельцем конструкторской документации на колесорасточные станки, а также владельцем патентов на полезную модель колесорасточного станка №35268 и на изобретение Шпиндельного устройства №2264890 является ООО «РОСТОК»;

Токарный станок под полом DANOBAT является специальным станком для корректного обслуживания поверхностей качения и тормозных дисков для поездов. Он может работать без необходимости демонтажа оси поезда и оснащен новейшими технологиями.

ПРЕИМУЩЕСТВА

- Полностью автоматические процессы обработки

- Комплексные решения: токарный станок под полом + ПО для оптимизации колесных пар + оборудование для измерения профиля колеса

- Одиночный или тандемный станок

- Адаптируемая ширина колеи

- Оптимизированная жизнь колесных пар

- Экономичный токарный профиль

- Непрерывное измерение профиля

- Удобное, интуитивно понятное программное обеспечение

- Эргономичный дизайн с центральными станциями и вспомогательными панелями

- Простота использования: индивидуальное и удобное управление

ТЕХНИЧЕСКИЕ ДАННЫЕ

| DLR | DHD | DHD + | ||

| ХАРАКТЕРИСТИКИ КОЛЕСА | ||||

| Гусеница | мм | 1000/1676 | 1000/1676 | 1000/1676 |

| в | 39.5/66 | 39,5 / 66 | 39,5 / 66 | |

| Колесо Ø | мм | 350/1250 | 350/1400 | 350/1400 |

| в | 14 / 49,5 | 14/55 | 14/55 | |

| Ширина профиля | мм | 75/150 | 75/150 | 75/150 |

| в | 2,95 / 6 | 2,95 / 6 | 2,95 / 6 | |

| Обработка тормозных дисков | - | √ | √ | √ |

| Макс.нагрузка на ось | кг | 18000 | 30000 | 40000 |

| фунт | 39683 | 66139 | 88185 | |

| ХАРАКТЕРИСТИКИ СТАНКА | ||||

| Мощность главного привода | кВт | 4x9 | 2x30 | 2x30 |

| л.с. | 5x12 | 3х40 | 3х40 | |

| Чип-секция | мм2 | 6 | 10 | 10 |

| in2 | 0.009 | 0,015 | 0,015 | |

| ДАННЫЕ УСТАНОВКИ | ||||

| Вес машины | кг | 18000 | 23000 | 25000 |

| фунт | 39683 | 50706 | 55116 | |

| ТОЧНОСТЬ | ||||

| Разница в диаметре колеса (колесная пара) | мм | ≤ 0.1 | ≤ 0,1 | ≤ 0,1 |

| в | ≤ 0,004 | ≤ 0,004 | ≤ 0,004 | |

| Разница в диаметре колеса (тележка) | мм | ≤ 0,3 | ≤ 0,3 | ≤ 0,3 |

| в | ≤ 0,012 | ≤ 0,012 | ≤ 0,012 | |

| Радиальное биение | мм | ≤ 0,1 | ≤ 0,1 | ≤ 0,1 |

| в | ≤ 0.004 | ≤ 0,004 | ≤ 0,004 | |

| Боковое биение | мм | ≤ 0,2 | ≤ 0,2 | ≤ 0,2 |

| в | ≤ 0,008 | ≤ 0,008 | ≤ 0,008 | |

| Геометрия профиля колеса | мм | ≤ 0,2 | ≤ 0,2 | ≤ 0,2 |

| в | ≤ 0,008 | ≤ 0,008 | ≤ 0,008 | |

| АРХИТЕКТУРА СТАНКА | ||||

| Одноместный | - | √ | √ | √ |

| Тандем | - | √ | √ | √ |

ОБОРУДОВАНИЕ

- Токарный станок под полом: ремонтное обслуживание железнодорожных колес

- Система измерения геометрии колесной пары: Оборудование для измерения профиля колеса

- Тандемный токарный станок под полом: корректирующее обслуживание двух колесных пар одной тележки одновременно

для железнодорожных осей

Токарный станок с ЧПУ Niles-Simmons (N20) - это проверенный и точный токарный станок с наклонной станиной для финишной обработки седел колес, опорных шеек подшипников и высаженных концов осей для восстановления железнодорожных осей. N20 поддерживает широкий диапазон длин и диаметров осей и может быть интегрирован с опциональной автоматической загрузкой и разгрузкой через подвесной портал.

N20 управляется простой в использовании системой ЧПУ Siemens 840D "Solution Line", доступ к которой осуществляется через человеко-машинный интерфейс Simmons (HMI), который использует графические пользовательские интерфейсы (GUI), настроенные для процессов обслуживания колесных пар. и терминология.

Преимущества машины:

- 12-позиционная револьверная головка

- Возможность дополнительного датчика

- Опциональная автоматическая загрузка и разгрузка верхнего моста

- Автоматическая центральная смазка

- Снижение энергопотребления благодаря использованию энергоэффективных компонентов и оптимизированных по потреблению мехатронных узлов

Технические характеристики машины

Размеры станка (2 оси)

| Длина машины | 263 дюйма | 6675 мм |

| Ширина машины | 130 дюймов | 3285 мм |

| Высота машины | 99 дюймов | 2504 мм |

Рабочая зона

| Качели над кроватью | 27,6 дюйма | 700 мм |

| Swing Over Cross Slide | 25,6 дюйма | 650 мм |

| Перемещение слайдов (ось X) | 13.8 дюймов | 350 мм |

Привод главного шпинделя

| Максимальная скорость шпинделя | 3800 об / мин |

| Шпиндельный двигатель | 45 HP |

| Интерфейс шпинделя | A11 |

Тарифы на подачу

| Быстрая подача (ось X) | 984,3 фута / мин | 25 м / мин |

| быстрая подача (ось Z) | 1574.8 дюймов / мин | 40 м / мин |

Требования к коммунальным услугам

| Электроэнергия | 32 кВт |

| Сжатый воздух | 90 фунтов на квадратный дюйм при 5 кубических футов в минуту |

Размеры оси

| Максимальная длина оси | 118 дюймов | 2997 мм |

,

Как легко установить и снять колеса через ось

Все большее число дорожных велосипедов оснащено колесами с сквозными осями. Преимуществами являются повышенная жесткость между рамой, вилкой и колесами, и они облегчают правильное выравнивание колес, особенно если велосипед использует дисковые тормоза. Вот как снять и установить колеса, оборудованные сквозными осями.

В нашем руководстве ниже показано, что, по нашему мнению, является наилучшим способом установки и снятия колес с помощью болтов через оси. Если есть другие методы, которые вы предпочитаете, не стесняйтесь, чтобы все знали в комментариях.

Снятие переднего колеса

1 Откройте рычаг Подобно традиционному быстродействующему рычагу, в большинстве сквозных осей также используется откидной рычаг. Это должно быть открыто, чтобы удалить колесо. Обычно он имеет слегка изогнутую форму, и кривая должна указывать на раму (или вилку), когда она закрыта, и вдали от них, когда она открыта.

2 Найдите рычаг на оси. Когда вы откроете рычаг, вы должны искать углубление в воротнике из сплава под шарниром.Задняя часть рычага должна находиться в этом углублении, чтобы вы могли повернуть ось и начать ее отвинчивать.

3 Отвинтите ось Когда рычаг вставлен в выемку в воротнике, вы можете вращать рычаг. Рычаг поворачивает хомут и откручивает ось.

4 Вытяните ось Когда вы открутите первые несколько оборотов рычага, вы почувствуете, что резьбовая часть оси (бит, который вкручивается в противоположный выступ), отцепилась от вилки.Когда вы почувствуете это, вы можете просто вытащить оставшуюся ось прямо наружу.

5 Снимите колесо. Сняв ось с вилки, вы можете теперь вытащить колесо. Иногда вам нужно слегка постучать по верху шины, потому что выпадающие вилки могут захватить крышки осей ступиц.

Установка переднего колеса

1 Найдите ротор в тормозе и ступицу в выемках При установке переднего колеса на вилку убедитесь, что колодки диска не смещены.Они не должны быть такими, как они прикололись, но это случилось с нами раньше. Мы также повредили пружину держателя колодки, поэтому выровняйте ротор, прежде чем пытаться поставить колесо на место.

2 Проверьте положение колеса. Когда дисковый ротор входит в суппорт, концы оси ступицы колеса найдут свои прорези в вилке. Иногда требуется мягкое покачивание и натяжение верхней части колеса, чтобы все расположилось и отцентрировалось. Убедитесь, что колесо центрировано; если он смещен, ось не будет проходить через ступицу и включаться чисто.

3 Сдвиньте ось в Теперь, когда колесо находится прямо в выемках и на суппорте тормоза, пришло время установить ось. Они подходят только с одной стороны, обычно с правой стороны (без диска). Это удерживает рычаг от потенциально горячего ротора дискового тормоза. На некоторых ступицах центральная труба, через которую проходит ось внутри корпуса ступицы, может плавать чуть-чуть и не сразу выровняться. Это может сделать зацепление с резьбовой частью противоположной ножки вилки немного сложным.Если это произойдет, вам нужно будет одновременно покачивать и поворачивать ось, чтобы аккуратно выровнять эту трубу и зацепить ее с резьбой вилки.

4 Вверните ось Заверните рычаг оси, чтобы стянуть опоры вил. Чтобы почувствовать действие рычага в сборе, вам нужно приложить некоторое усилие, чтобы перевернуть рычаг в закрытое положение, хотя и не так сильно, как в традиционном быстродействующем рычажке с открывающимся выпадением, так как после закрытия нет возможности позволить колесу упасть. вне.Сложите рычаг в закрытое положение.

5 Убедитесь, что он затянут Слегка покачивайте верхнюю часть колеса, чтобы убедиться, что он надежно удерживается. Если это нормально, прокрутите колесо, чтобы убедиться, что ротор движется через тормозной суппорт.

Снятие заднего колеса

Снятие заднего колеса, кажется, вызывает головную боль у многих людей. Правда, дизайн бросков на некоторых мотоциклах делает его немного хитрым, но есть несколько хитростей, которые помогут сделать его максимально быстрым и простым.

1 Переключение с понижением до самой маленькой звездочки Вы хотите, чтобы заднее колесо выпало из рамы как можно проще. Если цепь находится на чем-то ином, чем самая маленькая звездочка, натяжение заднего переключателя и помехи между звездочкой и рулевым колесом затруднят выпадение колеса. Чем дальше вверх по цепочке, тем выше вероятность возникновения проблем.

2 Отпустите рычаг Переведите задний рычаг в открытое положение, как вы делали для переднего колеса.Задвиньте заднюю часть рычага в углубление в держателе и размотайте резьбовой конец оси с выемки со стороны привода. Когда вы чувствуете, как нить высвобождается, вы можете вытащить ось из колеса.

3 Отпустите колесо. Для стандартного заднего переключателя потяните корпус переключателя назад, и заднее колесо должно выпасть.

Если у вас задний переключатель SRAM типа 2 (как показано на рисунке), нажмите кнопку блокировки и поверните рычаг переключателя вперед, чтобы заблокировать его.Это создает слабую цепь. Колесо теперь отсоединится от рамы, и ночью нужно слегка подтолкнуть верхнюю часть шины, чтобы она начала двигаться. Аналогичным образом для заднего переключателя сцепления Shimano Shadow установите переключатель сцепления в положение выключения.

С ослабленной цепью вы можете потянуть корпус переключателя назад, чтобы создать свободный путь для оси (серебряный кружок в центре черной кассеты выше).

4 Колесо вышло Колесо свободно от рамы и дискового тормоза.

Установка заднего колеса

Это может быть немного сложнее, поскольку вы должны одновременно выровнять цепь вверх по звездочкам, направить дисковый ротор между тормозными колодками и в суппорт и убедиться, что ось будет совмещена с выпадающими рамами.

1 Поместите звездочку и цепь. Выровняйте верхний ряд цепи так, чтобы она сидела на самой маленькой задней звездочке. Убедитесь, что нижний ход цепи проходит ниже оси.

2 Потяните колесо на место Это просто случай аккуратного сближения колеса и рамы для подгонки, но вам часто нужно направлять ось пальцами. Остерегайтесь острых углов. Должно быть ощущение, что ось ударяет по своим упорам и сидит прямо в раме. Проверьте положение шины на сиденьях, если она не центральная, она не установлена должным образом. Вытащите колесо для другого движения. По мере того, как вы узнаете свои колеса и раму и то, как они сочетаются друг с другом, становятся более знакомыми, вы обнаружите, что процесс становится проще.

3 Замените ось При выровненном колесе вы можете повторно установить сквозную ось. Попробуйте аккуратно вращать ось, когда вы ее вставляете, это может помочь оси пройти через ступицу.

4 Привинтите ось на место Когда резьбовой конец оси коснется дальнего отвала, убедитесь, что рычаг открыт, и начните поворачивать рычаг, чтобы зацепить резьбу оси и рамы.

5 Затяните ось Убедитесь, что она достаточно затянута, чтобы остановить любое движение между ступицей и рамой, и закройте рычаг.

>> Подробнее: Полный архив статей по техническому обслуживанию road.cc

,