Чем отличается токарный станок от фрезерного

какая между ними разница, принцип действия

Непосвященному в нюансы металлообработки человеку сложно определить разницу между токарным и фрезерным станком. Она заключается в различных функциях, а также в способе обработке детали. Мастер выбирает способ обработки в зависимости от того, что он хочет в итоге получить после обработки заготовки на станке.

В чем разница между ними?

Основное отличие в данных станках в том, как именно происходит работа с болванкой. В токарном станке деталь неподвижно крепится в специальном патроне и уже с ним получает вращательные движения. Обработка происходит при помощи резца, который закреплен в суппорте и поступательно двигается, снимая с заготовки лишние слои металла.

Главная особенность токарного агрегата – вращательное движение обрабатываемой детали, получаемое от шпинделя через патрон и центр. Движение резца в этих операциях называется вспомогательным.

Фрезерный станок, напротив, снабжен вращающимся инструментом: фрезой. Это осевой вращающийся инструмент, обрабатывающий деталь, жестко закрепленную на столе фрезерного станка. Основные виды фрез:

- концевые;

- шпоночные;

- торцевые;

- цельные;

- червячные;

- специальные.

Резец токарного станка создан для обработки тел вращения, а фреза – многолезвийный инструмент для резки. Проще говоря, на токарном станке происходит точение подвижной заготовки, а на фрезеровальном – режут неподвижную.

Для обработки на токарном станке существуют две координаты: z и x. На фрезеровочном координат от трех до пяти. Рабочими элементами токарного станка являются: сверла, зенкера, метчики, а также прочие многочисленные инструменты.

Разновидности

Оба вида станков имеют по несколько разновидностей в зависимости от расположения детали, сложности обработки, мощности и возможностям. Современные станки позволяют создать из заготовок детали разной конфигурации и обработать максимально крупные детали.

Фрезерных станков

При помощи фрезеровального агрегата есть возможность изготовить непростые по конфигурации детали, например, шестерню. Всего известно 7 типов фрезерных станков:

- Универсальный с поворачивающейся планшайбой. В этой разновидности станка шпиндель закреплен горизонтально, деталь подвергается обработке по 3 осям с помощью поворотного стола. На таком станке хорошо делать углы, нарезать спирали, а также пазы.

- Горизонтально-фрезерные. В этом станке шпиндель расположен горизонтально. Механизм позволяет обрабатывать маленькие болванки с использованием различных видов фрез. При установке запасных конструкций появляется возможность проводить и вертикальную обработку.

- Вертикальные консольно-фрезерные. Это разновидность моделей, в которых шпиндель расположен вертикально, но имеет возможность поворачиваться в горизонтальной плоскости. Такое оборудование напоминает крупный сверлильный агрегат.

- Широкоуниверсальные станки оснащены стандартным шпинделем для горизонтальной обработки, но также имеется и дополнительная шпиндельная головка, расположенная на подвижном хоботе. С помощью такого оборудования есть возможность проводить фрезеровку под различными углами и в паре плоскостей. Мастер имеет возможность использовать как два шпинделя одновременно, так и последовательно.

- Вертикально- и горизонтально-фрезерные бесконсольное. На станках, которые не имеют консоли можно с легкостью обрабатывать крупногабаритные детали. Их устанавливают на бетонную плиту или прямо на пол.

- Продольно-фрезерные. Это оборудование используется для обработки длинных и крупногабаритных заготовок. Непосредственно фрезерные головки с горизонтальным шпинделем закреплены на 1–2 стойках. Также станок снабжен вертикальным вариантом шпинделя, который находится на перпендикулярной стойке, на траверсе.

- Фрезерные станки непрерывного действия. На таком оборудовании есть возможность установить и перемещать деталь, не останавливая сам станок. Эта разновидность, также бывает двух типов: карусельно-фрезерные, которые снабжены круглым поворотным столом и барабанно-фрезерные, где заготовка крепится во вращающемся барабане.

Токарных станков

Токарные станки используются не только на крупных производствах, но и в частных мастерских, а также в домашних условиях. Фрезерные чаще можно встретить исключительно на производстве. У токарных станков также 7 разновидностей:

- Винторезные. Это самая универсальная разновидность токарного оборудования, которое подходит для всех типов токарных работ, включая полирование, шлифовку, расточку.

- Карусельные. Данный вид станка предназначен для обработки заготовок весом по несколько тонн. Главный элемент такого оборудования – вращающаяся планшайба. Это рабочий стол, на котором и крепится заготовка. Для работы предназначены два суппорта, которые обеспечивают горизонтальное и вертикальное движение.

- Лоботокарные. Агрегат предназначен для изготовления и обработки цилиндрических и конических деталей большого диаметра. Некоторые заготовки могут по диаметру превышать размеры колеса от поезда. Планшайба в таком станке расположена вертикально, а суппорт с резцом, вообще отделены от основной конструкции.

- Револьверные. Заготовка может быть закреплена вертикально или горизонтально. Суппорт оснащен револьверным барабаном, содержащим все необходимые инструменты. Это позволяет за один рабочий процесс применить к заготовке несколько разновидностей обработки. Максимально удобными считаются станки, с наличием горизонтальной оси вращения револьверного барабана, поскольку при такой конструкции в него есть возможность закрепить больше инструментов.

- Автоматы продольного точения. Такие агрегаты используются для изготовления мелких деталей из прута или проволоки. Станок в зависимости от модели может иметь подвижный или неподвижный шпиндель. Для работы с малогабаритными изделиями применяются специальные цанги.

- Многошпиндельные автоматы. Большое и сложное оборудование, которое применяется для крупных производств с серийным изготовлением точных и крупных деталей. В агрегате происходит одновременная работа нескольких шпинделей, что позволяет станкам с такими функциями выполнять одновременно несколько операций.

- Токарно-фрезерный центр. Этот агрегат необходим для работы с непростыми механизмами и выполняет сразу функции токарного станка и фрезы. Во фрезерную головку есть возможность поместить токарный резец, а все действия происходят автоматически по введенной в компьютер числовой программе.

При выборе для определенных технологических процессов оборудования, следует оценивать не только, какой именно вид обработки нужно произвести, но и вес, размер заготовки и угол, под которым следует проводить обработку. Самый крупный токарный агрегат в истории мог обрабатывать заготовку весом до 300 тонн.

Чем отличается фрезерная обработка от токарной?

Токарные работы включают в себя следующие подвиды:

- обтачивание заготовки по наружной поверхности;

- расточка изнутри;

- подрезание плоских резцов;

- разрезание заготовки на несколько.

С помощью токарного станка происходит обработка конических и цилиндрических поверхностей, а также нарезание нескольких видов резьбы, высверливание углублений, расточка канавок и пазов по окружностям заготовки.

Если на станке установлена ЧПУ, то за один процесс легко произвести несколько типов токарных работ с одной заготовкой. Фрезеровальные работы помогают обработать заготовку разными фрезами по необходимости:

- фасонная – если заготовка имеет сложный контур;

- торцевая – крупногабаритная деталь;

- дисковая фреза – для отрезания части от заготовки;

- кольцевая фреза – для прорезывания канавок, пазов, засечек на заготовке.

Фрезерные станки также снабжаются системой ЧПУ и помогают произвести наиболее точные работы с минимальным количеством ошибок. Для простого обывателя токарные и фрезерные работы не имеют разницы между собой. Но на самом деле, это различные технологические процессы, а потому и оборудование для них принципиально разное.

Токарные и фрезерные станки как ручные, так и на автоматическом управлении, требуют значительной классификации и сноровки мастера, чтобы в итоге получить максимально точный результат, без необходимости дополнительной обработки.

Поделиться в социальных сетях

- Купить Оборудование

- Запчасти

- Грузовики и трейлеры

- Журнал

- События

- Финансы

- Объявление Ad

- Поиск

- Строительство

- Все

- Инновация

- Ноу-хау

- Новости

- Сельское хозяйство

- Все

- Инновация

- Ноу-хау

- Новости

- Отзывы

- Производство

- Все

- Инновация

- Ноу-хау

- Новости

- Металл

- Все

- Инновация

- Ноу-хау

- Новости

- Отзывы

- Майнинг

- Все

- Инновация

- Ноу-хау

- Новости

- Древесина

- Все

- Инновация

- Ноу-хау

- Новости

- Отзывы

- События

- Все

- Лодки / Автомобили / Досуг

- Кейтеринг

- Благотворительность

- Строительство

- Сельское хозяйство

- Производство

- Металлообработка

- Mining

- Деревообработка

- Learn

- Подробнее ...

- Доступ

- Кейтеринг

- Fast Machines

- Горячие темы

- Ландшафтный / Лесное хозяйство

- M4U Новости и раздачи

- Обработка материалов

- человек / чудак

- Транспорт

Запомнить меня

Забыли пароль?- Строительство

Строительство

Просмотреть все- Все

- Инновация

- Ноу-хау

- Новости

-

- Сельское хозяйство

Сельское хозяйство

См. Все- Все

- Инновация

- Ноу-хау

- Новости

- Отзывы

-

- Производство

- Все

- Инновация

- Ноу-хау

- Новости

- Металл

Металл

См. Все- Все

- Инновация

- Ноу-хау

- Новости

- Отзывы

-

- Mining

Mining

См. Все- Все

- Инновация

- Ноу-хау

- Новости

-

- Древесина

Древесина

См. Все- Все

- Инновация

- Ноу-хау

- Новости

- Отзывы

-

- События

- Все

- Лодки / Автомобили / Досуг

- Кейтеринг

- Благотворительность

- Строительство

CNCCookbook's Feeds & Speed Master Class

Вот хороший видео-обзор о фрезеровании фрезерования (вниз) по сравнению с обычным фрезерованием (вверх), который я сделал для своей ежемесячной колонки CNC Chef с журналом Cutting Tool Engineering Magazine:

Для получения более подробной информации, продолжайте читать.

Что такое Climb Milling против обычного фрезерования (Down Milling и Up Milling)?

Несмотря на то, что многие пользователи станков с ЧПУ привыкли всегда указывать фрезерование по альпинизму, бывают времена, когда необходимо выполнять фрезерование по фрезе, и иногда предпочтительнее обычное фрезерование.Прежде чем мы начнем использовать каждый из них, давайте кратко определим различия.

Первое, что нужно отметить, это терминология. Некоторые скажут «Climb Milling против обычного фрезерования», в то время как другие скажут «Down Milling vs Up Milling». Они одно и то же:

- Подъемное фрезерование = Фрезерование вниз

- Обычное фрезерование = Up Miling

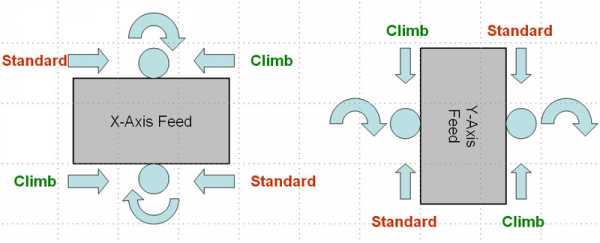

Фрезерный фрезерование - это когда направление резания и вращение фрезы объединяются, чтобы попытаться «всосать» мельницу вверх (отсюда это называется фрезерование подъёмом) или отойти от работы.Это обеспечивает лучшую чистоту поверхности. Вот диаграмма, показывающая подъем по сравнению с обычным фрезерованием для ряда ориентаций:

Стрелки показывают движение детали, а не движение шпинделя!

Имейте в виду, что для этой иллюстрации движется деталь, а не шпиндель. На некоторых машинах, таких как портальный маршрутизатор, шпиндель перемещается, поэтому метки меняются местами. Я придерживаюсь этого принципа, думая о шпинделе как о прижимном ролике, который может либо помочь перемещать заготовку в направлении, в котором она уже движется (фрезерование с помощью подъема), либо может бороться с этим движением (стандартное или обычное фрезерование).

Попробуйте провести эксперимент на своей фрезе в обоих направлениях, и вы увидите, что фрезерование по альпинизму намного более плавное и обеспечивает лучшую чистоту поверхности (в большинстве случаев бывают случаи, когда обычная обработка дает лучший результат, см. Ниже). Обратите внимание, что в зависимости от способа фрезерования, вам необходимо убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

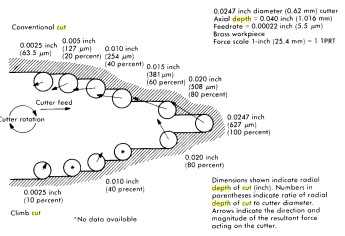

Преимущества и недостатки восходящего и фрезерного фрезерования (обычные и подъемные)

Преимущества обычного фрезерования (Up Milling):

- Ширина чипа начинается с нуля и увеличивается, когда резак заканчивает нарезку.

- Зуб встречает заготовку в нижней части реза.

- Создаются восходящие силы, которые стремятся поднять заготовку во время фрезерования.

- Для обычной мельницы требуется больше мощности, чем для мельницы.

- Поверхностная обработка хуже, потому что стружка уносится зубами вверх и опускается перед резаком. Там много чипов пересчитывается. Охлаждение наводнения может помочь!

- Инструменты изнашиваются быстрее, чем при фрезерной обработке.

- Обычное фрезерование предпочтительнее для шероховатых поверхностей.

- Отклонение инструмента во время обычного фрезерования будет иметь тенденцию быть параллельным резу (подробнее см. Раздел «Отклонение инструмента»).

Преимущества фрезерования (Down Milling):

- Ширина чипа начинается с максимума и уменьшается.

- Зуб встречает заготовку в верхней части реза.

- Чипсы опускаются за резак - меньше повторной обработки.

- Меньший износ благодаря инструментам, работающим на 50% дольше.

- Улучшенная обработка поверхности благодаря меньшему повторному нанесению.

- Требуется меньше энергии.

- Фрезерный фрезерование прижимает усилие при фрезерной обработке, что упрощает крепление и крепление. Усилие прижима может также помочь уменьшить вибрацию механической обработки на тонких полах, поскольку она помогает закрепить их на поверхности под ним.

- Подъемное фрезерование снижает трудоемкость.

- Это может, однако, вызвать сколы при фрезеровке горячекатаных материалов из-за упрочнения слоя на поверхности.

- Отклонение инструмента во время фрезерного фрезерования будет иметь тенденцию быть перпендикулярным к резанию, поэтому оно может увеличить или уменьшить ширину резания и повлиять на точность.

Подъем фрезерный люфт

Существует проблема с фрезерной обработкой, которая может вызвать проблемы с люфтом, если силы резания достаточно велики. Проблема в том, что при фрезерном фрезе стол будет стремиться попасть в резак. Если есть какой-либо люфт, то это дает свободу для вытягивания в размере люфта. Если люфта достаточно, а резак работает на полную мощность, это может привести к поломке и потенциальной травме из-за летящей осколки.По этой причине многие магазины просто запрещают фрезерование на любых ручных станках с люфтом. Некоторые машины даже были оснащены «элиминатором люфта», основной целью которого было обеспечение фрезерования при подъеме и сопутствующих преимуществ.

Один из способов думать об этом - рассмотреть концепцию загрузки чипа. Это мера того, сколько материала пытается разрезать каждый зубок фрезы. Типичные значения для финишной работы будут от 0,001 до 0,002 ″ на зуб. Для черновой работы это может увеличиться до 0.005 ". Теперь в худшем случае фрезерный подъем может захватить стол и отбросить работу в резак на полную величину люфта в тот момент, когда один зуб режет. Поэтому вы можете добавить обратную реакцию к загрузке микросхемы, чтобы увидеть, какова будет ваша новая эффективная загрузка микросхемы в этом наихудшем случае. Предположим, что вы обрабатываете 0,005 ″ на зуб и имеете 0,003 ″ люфт. В худшем случае загрузка вашего чипа возрастет до 0,008 ″. Это, вероятно, не конец света, но это напряжение. Теперь предположим, что у вас более старая машина с 0.020 ″ люфта и нагрузка на чипы 0,005 ″. Если произойдет худшее, ваша загрузка чипа возрастет до 0,025 ″, что, вероятно, приведет к поломке мельницы и является очень опасным.

Второе, что нужно учитывать, это то, достаточно ли сильны силы резания, чтобы сначала натянуть стол через люфт. Многое будет зависеть от точного сценария резки вместе с вашей машиной. Если у вас есть модная линейная машина с низким коэффициентом трения, ее можно легко захватить. Если у вас в столе много железа, и, возможно, вы бежите с подтянутыми выступами, это будет сложнее.Существуют способы расчета силы резания, но, как правило, меньшие концевые фрезы, меньшая глубина резания, меньшая подача и меньшая скорость шпинделя уменьшат усилие резания и уменьшат вероятность того, что резец может вытащить люфт из вашего стола. и создать проблему.

В целом, станки с ЧПУ не должны иметь заметного люфта, так что это больше касается ручных станков.

При определенных условиях на фрезерном фрезе получается отрицательная геометрия резания

До сих пор у вас, вероятно, возникла мысль, что, возможно, вам всегда следует забираться на мельницу.В конце концов, он оставляет лучшее качество поверхности, требует меньше энергии и с меньшей вероятностью отклонит резак. И наоборот, ручных машинистов часто учат никогда не лазать на мельнице, потому что это опасно делать на станке с люфтом. Истина где-то посередине. ABTools, производители популярных катеров AlumaHog и ShearHog, указывают на некоторые полезные правила:

- При резке на половину диаметра фрезы или меньше, вам обязательно нужно подняться на фрезу (при условии, что ваша машина имеет низкий или нулевой люфт, и это безопасно!).

- до 3/4 диаметра фрезы, не имеет значения, какой способ резки.

- при резке от 3/4 до 1x диаметра фрезы вы должны предпочесть обычное фрезерование.

Причина в том, что геометрия фрезы вынуждает эквивалент отрицательных граблей для этих тяжелых резов диаметром от 3/4 до 1x. Похоже, что корпорация Dapra впервые обсуждала это явление еще в 1971 году. G-Wizard теперь напоминает вам с небольшим намеком, какой из них вы предпочитаете:

Советы G-Wizard подскажут, что делать: «Использовать фрезерный фрезер»…

Если вы никогда не играли с нашим программным обеспечением G-Wizard Speeds and Feeds, найдите время и подпишитесь на 30-дневную пробную версию.

Прогиб инструмента и точность резания при подъеме по сравнению с обычным фрезерованием

Как подъем по сравнению с обычным фрезерованием влияет на прогиб инструмента и точность ?. На следующем рисунке показаны маленькие стрелки (часто называемые векторами), показывающие направление отклонения инструмента при движении фрезы вдоль траектории:

Стрелки показывают, где сила резания пытается отклонить резак. Обычный срез сверху, лезвие срезано снизу.

Обратите внимание, что вектор силы отклонения более близок к резанию при обычном фрезеровании (хотя стрелки длиннее, показывая, что силы резания выше).При фрезерном подъеме стрелка почти перпендикулярна разрезу. Если ваш резак отклоняется на 0,001 ″, разве вы не предпочли бы, чтобы он был почти в направлении движения? Альтернативой является то, что резак будет пахать глубже в стену или отрываться от стены. В любом случае будет больше ошибок в обрабатываемой детали. Суть в том, что длина векторов больше при обычном фрезеровании. Это говорит вам о том, что силы резания тяжелее, и инструмент с большей вероятностью отклонится.

Попробуйте подняться для черновой обработки, потому что вы можете выполнять черновую обработку быстрее, а прогиб инструмента не влияет на точность - конечный проход обеспечит точность. Вы можете выполнять черновую обработку быстрее, потому что силы резания меньше, а профиль толстой и тонкой стружки отводит тепло на стружку. То, что от толщины к тонкости + отводит тепло, особенно важно для жестких материалов, таких как нержавеющая сталь. Это также приводит к получению лучшего качества поверхности, если вы можете позволить себе взобраться на финишный проход.

Рассмотрим обычное фрезерование для чистовых пропусков

Это нелогично для многих машинистов, которые обучены для большинства своих карьер, которые поднимаются лучше, чем обычно. При прочих равных условиях это правда, но все остальные вещи редко равны!

Проблема в том, что прогиб влияет и на чистоту поверхности. Если вектор почти параллелен пути, вы можете считать, что часть вектора, которая отталкивает его «от параллельной», очень мала.Следовательно, инструмент будет иметь небольшую тенденцию отклоняться и накладывать волны на стены, которые вы заканчиваете. Обратите внимание, что это может быть особенно важно при тонкостенных работах, где стены слабы!

Таким образом, вам следует переключиться на обычное фрезерование для финишного прохода, если вы испытываете все трудности при прогибе (используйте G-Wizard, чтобы увидеть, приводят ли ваш диаметр инструмента и вылет к достаточному прогибу для вашего финишного прохода). По крайней мере, следует избегать слишком большой глубины резания при фрезерной обработке, чтобы не вызвать отклонения.В той же статье предлагается, чтобы при минимальном прогибе использовать не более 30% диаметра фрезы для обычного фрезерования и 5% для фрезерования при подъеме. Конечно, и здесь, если у вас есть G-Wizard, вы узнаете, какого отклонения ожидать и стоит ли беспокоиться.

Восхождение к черновому и обычному финишу также соответствует консенсусу практического машиниста.

Правильное управление отклонением может помочь вам избежать необходимости в дополнительной рессоре, которая экономит время и деньги.

Рассмотрим обычное фрезерование при микрообработке

По тем же причинам, но с учетом того, что отклонение является гораздо худшим микро фрезерованием, вы предпочитаете обычное фрезерование фрезерованию большую часть времени при микро фрезеровании. Посетите нашу страницу Micromachining для получения дополнительной информации.

Присоединяйтесь к 100 000+ CNC'еров! Получайте наши последние сообщения в блоге прямо на вашу электронную почту один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, включая:

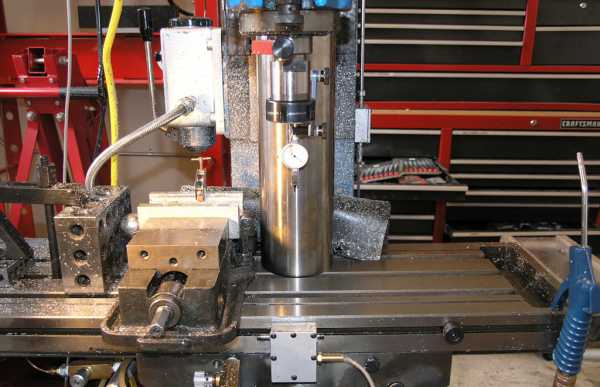

. Трамвай - это прямоугольность головки мельницы относительно стола, а Трамминг - это регулировка головки мельницы, чтобы она была квадратной. Есть трамвай, параллельный оси x, и трамвай, параллельный оси y (иногда называемый "кивком"). В зависимости от вашей машины, у вас может быть поворотная головка, которая предназначена для резки под углами

, отличными от квадратной, для большей гибкости. Для машин с регулируемыми головками вам нужно довольно часто проверять трамвай и отдыхать.

Я пытаюсь проверить трамвай на своей мельнице всякий раз, когда начинаю новый проект. Это на самом деле не достаточно часто. Большинство машинистов, которые работают в цехах, где любой может использовать любую машину, проверяют трамвай, когда они приходят каждое утро, и довольно многие также проверяют, использует ли кто-то другой машину в течение

дня. Дело в том, что если вам нужны точные пропилы и наилучшая обработка, ваша мельница должна быть в трамвае.

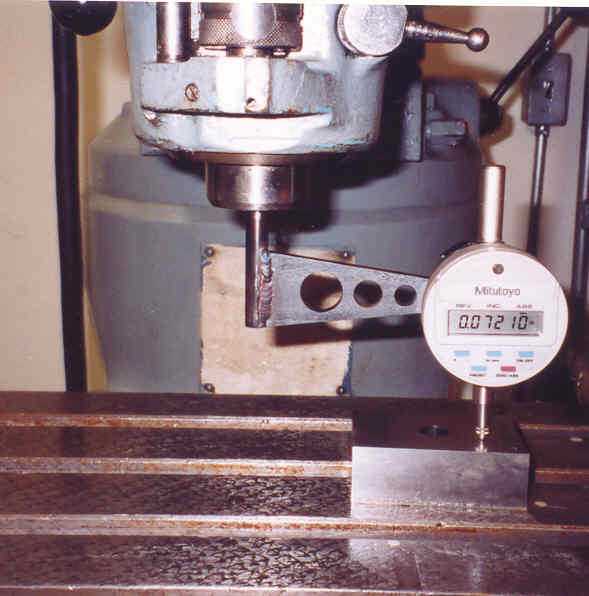

Трамвайная мельница с траминатором (трамминг-индикатор или датчик)

Трамминг - важная и частая задача для любой мельницы, у которой голова поворачивается.Каждый раз, когда я проверяю трамвай на своей мельнице в стиле индустриального хобби RF-45, всегда нужно немного подправить. Эти мельницы могут быть немного раздражительными для трамвая, потому что голова очень тяжелая, она хочет «кивнуть» вперед, когда вы ослабляете стопорные болты трамминга, и, когда она ослаблена, трудно немного двигаться. Когда вы подтягиваетесь назад, он, как правило, тоже немного двигается. Поскольку его трудно передвигать, я обычно использовал монтировку, застрявшую в одном из отверстий, чтобы получить небольшое рычаг, из которого можно аккуратно постучать головой по трамваю.Я использую двойной индикатор «траминатор» для измерения трамвая:

Типичный трамвайный индикатор «Traminator» с двойной шириной колеи, доступный на Amazon…

Путь на мельницу не так сложно, но, конечно, это не очень точный подход и может быть методом проб и ошибок. По крайней мере, я ясно вижу, что происходит с обоими показателями. Эти показатели являются относительным чтением. Положите предмет на стол и поверните циферблаты, чтобы обнулить индикаторы. Воткни его в шпиндель.Ваша миссия состоит в том, чтобы вернуть иглы в нулевое положение, постукивая головой так или иначе.

Точная настройка трамвая для вашей мельницы

Испытываете трудности с постукиванием по этой голове, верно? Вы всегда можете сделать точную регулировку трамвая для вашей мельницы.

Регулировка винта облегчает точное перемещение шпиндельной головки RF-45 для достижения трамвая…

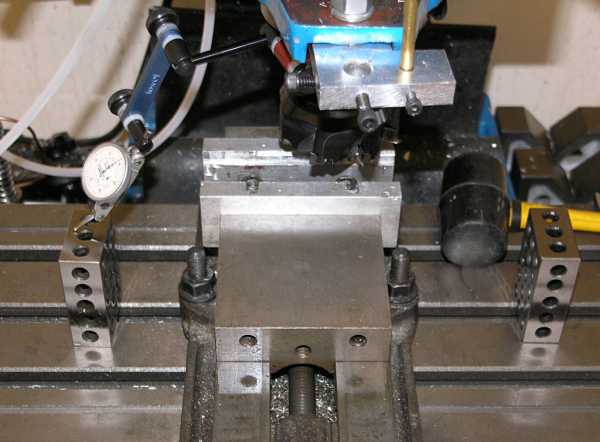

Мраморная мельница быстрее с пером DRO

В какой-то момент я разработал процедуру, которую нахожу проще и быстрее на моей ручной мельнице.Это было до того, как я получил Traminator, и я перестал делать вещи таким образом, как только у меня был один. Но для тех, у кого нет Traminator, вот моя базовая установка с DTI на моем Indicol и парой блоков 1-2-3, чтобы обеспечить зазор над тисками:

OLYMPUS DIGITAL CAMERA

Базовая трамвайная установка

…

Цель состоит в том, чтобы DTI имел одинаковые показания с обеих сторон, указывая на то, что шпиндель имеет квадратную форму по отношению к таблице. Кстати, Indicol - не самая лучшая трамвайная установка.Правильный трамвайный брус был бы более жестким и менее «нервным». Например:

Вот хороший трамвайный батончик

, который идет в цанге…

Я решил попробовать использовать мое перо DRO и DTI как чувствительный ростомер. Я бы поднял DTI с блока 1-2-3 на одной стороне, опустил перо, пока не увидел движение DTI, и нажал ноль на перьевом УЦИ. Затем я поднимаю блок вверх, переворачиваю его на другой блок и опускаю вниз, пока DTI не зарегистрируется. Теперь я могу прочитать на перо DRO разницу между двумя сторонами.Затем я поднимаю голову до тех пор, пока показание Quill DRO / «Gage Height» не станет равным 1/2 от того, что началось. Повторяйте процедуру, пока не окажетесь в приемлемых пределах. Мне удалось подойти довольно близко за 2 цикла:

Head теперь

трамвай в пределах 0,001 "на круге 10-12". Это довольно

близко!

Squaring Your Mill

Большинство людей слышали о трамвайной мельнице, но как насчет возведения в квадрат? Трамбовка обычно относится к выравниванию вдоль осей, которые предназначены для перемещения, если головка может поворачиваться на мельнице.

Квадрат включает в себя разборку мельницы, чтобы все выстроилось в очередь. Это делается один раз в синюю луну, например, когда вы впервые получаете мельницу или если ваша мельница, кажется, не режет точно даже после трамвая.

Шим Колонна или База?

Один верный способ разжечь противоречие - это поднять тему нивелирования, так как она связана с квадратными токарными и фрезерными станками. Есть школа, которая говорит, что вы выравниваете кровать токарного станка, а остальное зависит от самой машины.Есть еще одна школа, которая хочет использовать уровень как «близкий к правильному», а затем запустить тестовую полосу с дальнейшей регулировкой уровня, пока токарный станок не режет без конуса. Первая школа видит это как добавление к кровати изюминки и приходит в ужас. Вторая школа рассматривает это как практическое решение проблемы и задается вопросом, понимает ли первая школа это.

Недавно такой же аргумент вспыхнул вокруг фрезерных станков, в частности, Tormach. Это интересная нить, с весом обеих сторон.Филбур обращается к самому чистому лагерю с таким замечанием:

Я думаю, что мерцание

кровати должно быть последним средством, а не первым, для исправления ошибки трамвая

. Перемещение по столу говорит вам, что шпиндель не перпендикулярен

к поверхности стола (при условии, что поверхность плоская!), Он не говорит

, почему. Столбец не может быть квадратным относительно таблицы, или шпиндель может не быть квадратным относительно столбца или обоих. Поворот кровати, скорее всего,

замаскирует одну ошибку, введя вторую ошибку.Правильный метод заключается в том, чтобы

идентифицировал каждую ошибку в отдельности и исправлял ее, не влияя на другие

других выравниваний.

OTOH, не меньший авторитет, чем сам Грэг Джексон из Tormach, говорит, что нужно подставлять базу вместо колонны:

При работе по оптимизации

левого / правого трамвая, подкладка передней левой или правой ноги под основание

- это всегда первое, что нужно сделать. Естественно предположить, что у

подставка должна быть плоской и жесткой, тогда вы ставите на нее машину, а у

все идеально.Реальность мира такова, что все

гибко, даже те вещи, которые кажутся жесткими. Стенд имеет меньшую жесткость в

, чем основание самой мельницы, и, когда мельница 1100 фунтов помещается в станину

, клеть перемещается на несколько тысячных дюйма в реакции

к весу мельницы.Геометрия машины может показаться простой

, но она становится сложной, когда вы начинаете понимать

мельчайшие детали. Если вы берете идеальную машину и ставите ее на стойку

, которая изгибается нелинейно под весом машины,

, тогда будет небольшая ошибка левого / правого трамвая из-за небольшой скручивающей силы

на основании.Противодействие этой скручивающей силе путем подгонки точки соединения базы / колонны

возможно, но подгонка между базой / стойкой проще

и, возможно, более точный способ исправления.Железное основание мельницы

проходит процесс снятия напряжения при термическом воздействии и процесс снятия вибрационного напряжения

, поэтому остаточные напряжения маловероятны. Стенд представляет собой сварную конструкцию

и всегда будет иметь некоторые остаточные внутренние напряжения. Если со временем появляются какие-либо проблемы с выравниванием

, это может быть результатом аварии, движения в

утюга или движения в стальной подставке.Мы полагаем, что стенд является

наиболее вероятным источником. В реальном производственном процессе каждое основание станка

проверяется на большой поверхностной плите перед сборкой станка.

Сборка и тестирование выполняются не на поверхностной пластине, а на

в трех точках. Вместо того, чтобы сидеть на четырех углах железного основания

, машина опирается на два задних угла и круглый стержень

в центре спереди. Поскольку три точки определяют плоскость, этот подход

гарантирует, что в основании станка во время заключительного испытания

не будет напряжений.

Я нахожусь с Джексоном в этом вопросе с практической точки зрения, хотя он прислал мне корреспонденцию, утверждая, что все проблемы с не прямоугольностью могут быть прослежены до уровня, который не является ровным, с чем я не согласен. Может случиться так, что с базой все в порядке, и колонна может быть отодвинута, но если вы можете сделать это с базы,

кажется более легким / лучшим подходом. Если ничего другого, попробуйте сначала так и проведите несколько измерений с вашим DTI, чтобы увидеть, насколько близко вы подходите.

Также обратите внимание, что для того, чтобы это работало хорошо, вы не можете прикрепить машину к стойке. То, что вы делаете, использует выравнивающие ножки на основании, чтобы поднять один или другой угол, поэтому база должна иметь возможность подниматься и опускаться относительно подставки.

Квадрат колонны на моей мельнице IH

Прежде чем я попытался выровнять свою мельницу, я выровнял машину к столу. Я измерил свою прямоугольность до и после выравнивания, и разница была значительной. Настолько существенный, что вы, вероятно, можете получить совершенно квадратный, просто подгоняя выравнивающие ножки своей мельницы (возможно, от фактического уровня, но пока ваша машина не станет

квадратной), как с токарным станком и так, как говорит Грег Джексон из Tormach.

Прежде чем пытаться

выровнять столбец, обязательно выровняйте таблицу!

Простой способ проверки прямоугольности - с помощью индикатора проверки циферблата в шпинделе и цилиндрического квадрата на столе. Вам нужно измерить 2 плоскости, соответствующие X и Y, поэтому я разместил цилиндрический квадрат дважды:

Цилиндрический квадрат

является линейным, чтобы измерить, «кивает» ли столбец вперед

или назад от вертикали. Индикатор должен оставаться на месте, когда голова

двигается вверх и вниз…

Я начал с вершины

и опустился на 8 ″.Потребность едва переместилась на десятую часть!

Теперь мы поворачиваем

на 90 градусов, и мы собираемся проверить, наклоняется ли столбец влево или вправо

, перемещая голову вверх и вниз и проверяя квадрат ...

Я был около 1 ты слева направо и почти 3 ты "кивнул" вперед. Это было легко исправлено небольшим запасом прокладок. Приведя голову в порядок, я продолжил трамбовать это также.

Альтернатива

, если у вас нет цилиндрического квадрата ...

QA тесты для мельницы

В проверочном листе Тормача показаны некоторые отличные тесты, которые вы можете провести на своей мельнице, чтобы определить ее прямоугольность и точность.

,