Станок из ручного фрезера своими руками

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Стол для фрезера своими руками с чертежами и изготовление

Зачем нужен стол для фрезера

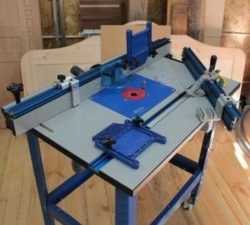

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Деревообрабатывающий станок требует соответствующего опыта

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Ручным фрезером работать не всегда удобно

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Цены на линейный ряд фрезеров

Фрезер

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежной

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

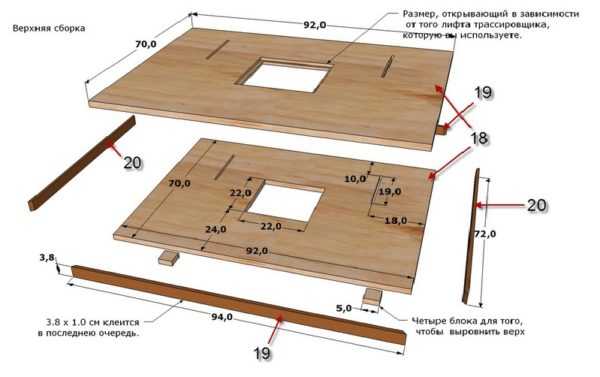

Чертеж простой столешницы под фрезер

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станок

Материалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

Комбинированный | Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля - после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Столешница из досок для изготовления фрезерного станка не подходит

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

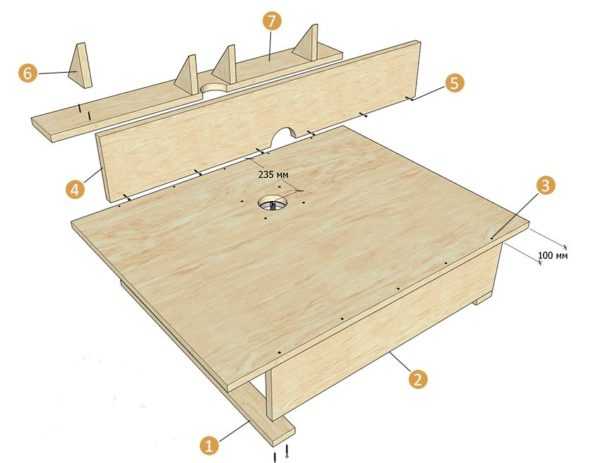

Схема сборки стола под ручной фрезер. 1 — боковая планка для крепления струбцинами на козлах; 2 — царга; 3 — раззенкованные направляющие отверстия; 4 — передняя стенка упора; 5 — саморез с потайной головкой 4,5х42 мм; 6 — косынка; 7 — основание упора

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Цены на листовую фанеру

Фанера листовая

Стандартное устройство фрезерного стола

Изготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны. Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.

Обрезают лист по размеру столешницы

Цены на популярный модельный ряд циркулярных пил

Циркулярная пила

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

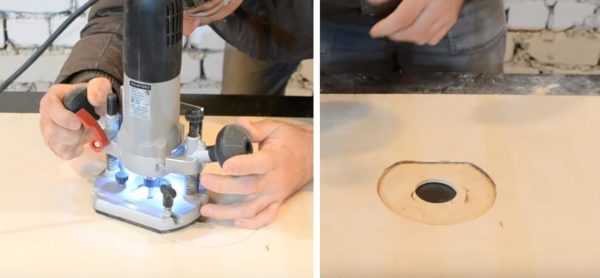

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Выполняют разметку отверстия под фрезу

Сделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке. Слишком большое отверстие делать не надо по нескольким причинам:

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

По разметке сверлят отверстие

Шаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Примеряют фрезер к отверстию и аккуратно обводят его карандашом

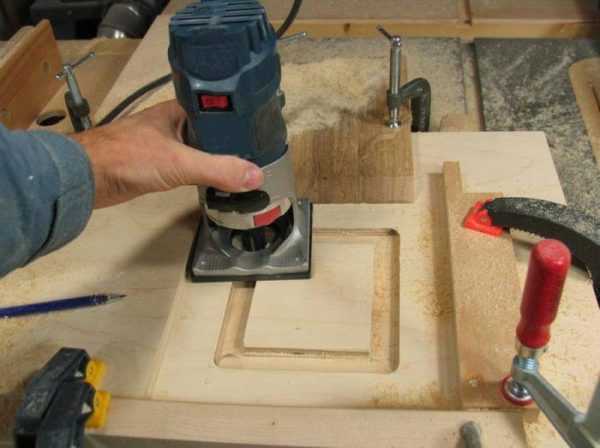

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Посадочное место должно точно соответствовать контуру фрезера

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Делают заготовку с вырезом такой же формы и размера

Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Заготовки совмещают и вставляют фрезер

Шаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Вырезают канавки под штифты

Шаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

После подгонки элементов прикручивают заготовки саморезами

Цены на популярные модели шуруповертов

Шуруповерты

Важно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

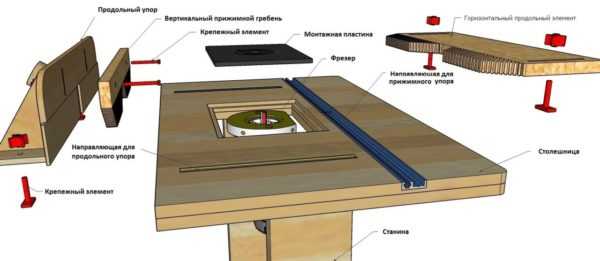

Изготовление и врезка монтажной пластины

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Всю поверхность нужно тщательно зашкурить

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Для фиксации фрезера используют две планки из фанеры

Все в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Изготовление фиксаторов

Сборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

По периметру столешницы крепят деревянные бруски

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

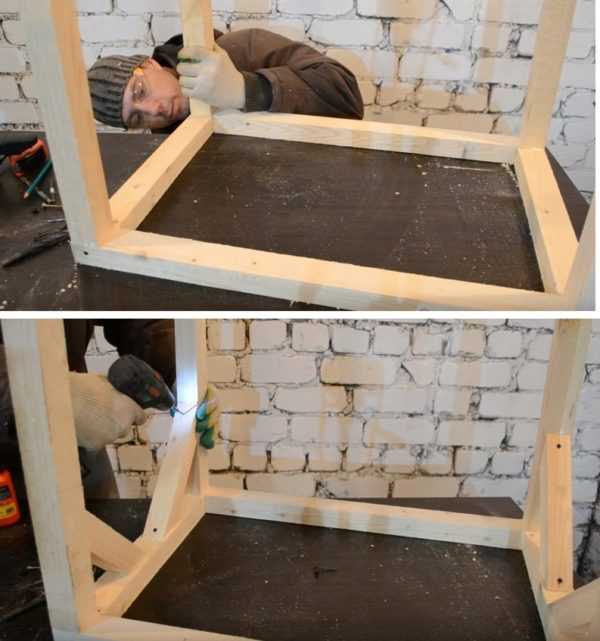

Скручивают раму из брусков по размеру столешницы

Шаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

К раме крепят ножки, после чего усиливают каркас распорками

Шаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

Устанавливают столешницу на место

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

Посередине столешницы набивают широкую стальную полосу с вырезанным отверстием под фрезу

- Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы. Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Опорную рейку закрепляют металлическими кронштейнами

- Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

Рама усиливается стальными уголками, на них же монтируется лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала. В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Ручная маршрутизация

Как понять основы

Пол Энтони и Джо Херст-Вайщук

Когда вы впервые попадаете на роутер и включаете его, легко напугаться силой, которая прыгает на жизнь в этой маленькой упаковке. Но как только вы научитесь спорить с маленьким зверем, вы станете быстрыми друзьями, когда поймете все хитрости, которые он может сделать, от формирования профилей и резки соединений до создания идеальных форм и одинаковых размеров.

Освоение роутера начинается со знания, как настроить инструмент и направлять его. Независимо от того, используете ли вы маршрутизатор с фиксированной базой или врезной маршрутизатор, успешная работа означает, что вы получите чистые срезы, расположенные именно там, где вы хотите. Существует два основных подхода к маршрутизации. Во-первых, это ручная маршрутизация, которая приводит инструмент к работе. Второй - это установка маршрутизатора в стол, и в этом случае вы переносите работу на инструмент. Каждый подход имеет свои преимущества и недостатки.В этой статье мы сконцентрируемся на ручной маршрутизации, охватывающей основы настройки инструмента, правильную технику подачи и основные рекомендации по работе с маршрутизаторами для выполнения общих пропилов.

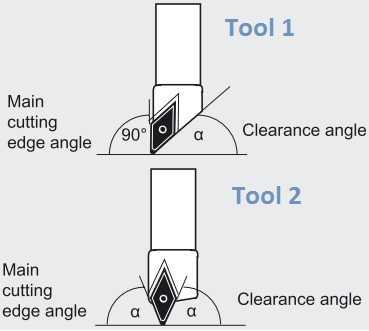

A Немного о битах

Чистые разрезы зависят прежде всего от использования острых, качественных бит. Карбид - это порядок дня здесь. Не ожидайте, что быстрорежущие стальные (HSS) биты сохранят свои края надолго. Кроме того, избегайте подозрительно недорогих бит, которые часто плохо обрабатываются из низкокачественных материалов.

Многие биты доступны с хвостовиком диаметром 1⁄4 "или 1⁄2", и большинство маршрутизаторов в наши дни включают сменные цанги, позволяющие использовать любой размер.Выберите больший хвостовик, когда это возможно. Это обеспечивает лучшее сцепление с цанговым патроном, а дополнительная масса сводит к минимуму вибрацию, особенно на длинных или больших долотах. Примечательное исключение здесь немного используется для врезания. В этом случае лучше, если хвостовик имеет такой же размер или меньше диаметра рифленой области, потому что он позволяет погружаться глубже, чем рифленая часть.

Превосходные результаты могут быть получены от небольшого маршрутизатора с ЧПУ, но не забывайте о программном обеспечении!

Инструменты с ЧПУ, независимо от их вкуса , могут значительно улучшить ваши способности «делать» или «сделай сам». Мой текущий инструмент выбора - фрезерный станок с ЧПУ. Будучи знакомым с ручным фрезерным станком, концепция казалась похожей, и цена на них вполне разумна по сравнению с некоторыми другими инструментами. Как описано в этом посте, моя машина - модель Zen Toolworks, но есть и другие варианты для посещения, например, эта модель Probotix V90, отмеченная недавно в этом посте.

Несмотря на то, что любое количество моделей фрезерных станков с ЧПУ отлично смотрятся на видео и фотографиях, будьте уверены, что даже самым лучшим машинам требуется некоторое терпение для удовлетворительной работы. Настройка машины может быть сложной задачей, равно как и выяснить, на что способна ваша машина, но одна вещь, которая может затронуть умы людей, - это программное обеспечение. Читайте дальше, чтобы узнать все, что вам нужно знать основы того, что происходит за кулисами, чтобы «волшебным образом» создавать интересные детали.

С помощью маршрутизатора с ЧПУ, управляемого компьютером (в отличие от выделенного контроллера), у вас есть три части в цепочке инструментов: автоматизированное проектирование (CAD) , автоматизированное производство (CAM) и контроллер машины пакет. Есть бесплатные и платные версии каждого из них.

Создай свою деталь

Дизайн любезно предоставлен ESTLcam и моей идеей сжать ножевой блок, чтобы сделать его «держателем дротиков для воинов».Первый шаг - нарисовать свою часть.Чтобы сгенерировать чертежи деталей, я экспериментировал с Inkscape, векторным графическим редактором и Draftsight, более или менее бесплатным AutoCAD. Inkscape - это действительно классная программа для создания более художественных произведений, таких как случайное дерево, которое я недавно вырезал. Если вы хотите сделать что-то более размерно ориентированное, мой предпочтительный инструмент - Draftsight. Я очень хорошо знаком с AutoCAD, и он доступен для Linux, Mac и Windows.

Если вы хотите заняться трехмерным дизайном, Sketchup кажется более или менее стандартным для случайных создателей / хакеров / и т.д.Возможно, я был избалован или промыт мозгами за несколько лет работы с Pro / E и Solidworks в гораздо меньшей степени, потому что я находил Sketchup разочаровывающим. Я нахожу Pro / E (теперь Creo) также разочаровывающим время от времени, но мне платят за это разочарование.

Независимо от того, какой стиль или программу дизайна вы выберете, если вы не знакомы с форматом, планируйте потратить приличное количество времени на выяснение того, как сгенерировать ваши детали.

Генерировать Gcode

Экран Meshcam в моем обзоре G-Code , в отличие от того, во что, как вам верили некоторые рэперы середины 90-х, стоит General Code, и это то, что напрямую контролирует станок с ЧПУ.Вы можете написать G-код вручную, и для очень простых кругов или линий это может быть практичным. Однако в большинстве случаев G-код гораздо проще создать с помощью CAM-программы для перевода вашей модели CAD в этот формат. Я опробовал несколько пакетов, и все они имеют свои преимущества и недостатки:- Gcodetools для Inkscape - бесплатно, отлично подходит для произведений искусства, созданных на Inkscape. Несколько ограничен в возможностях, и документация может занять некоторое время, чтобы выяснить.

- ESTLCam - Недорогой в 35 долларов, и он имеет красивый интерфейс. Больше 2D-среды, и вы можете рисовать свои части в этой программе, если хотите.

- CAMBam - по разумной цене 149 долларов с очень хорошим бесплатным пробным периодом. Я в основном использую эту программу CAM.

- MeshCAM - действительно превосходно выглядящий пользовательский интерфейс, и он имеет некоторые удобные функции. Наряду с этим лаком, это дороже, чем некоторые на 250 долларов. Он больше ориентирован на пользователей 3D, поэтому он не очень подходит для моего стиля САПР, ориентированного на Draftsight.

- Пользовательская подпрограмма CAM - Если вы программист (или претендуете на это), вполне возможно, что вы можете написать свой собственный скрипт для генерации Gcode. Я привел ссылку на публикацию о моей процедуре Python «пиксельная обработка», если вы хотите увидеть пример.

Наряду с фактическим изучением программного обеспечения , вам нужно будет подумать, с какой скоростью ваша машина в действительности может справиться, и что делать, чтобы вы не «разбили» вашу машину. Ваша CAM программа - это то, где вы настраиваете свои подачи, скорости, глубину резания и другие параметры.

Управляй роутером

Mach4 для управления вашим маршрутизаторомКак только ваша CAM-программа выплевывает, возможно, несколько тысяч строк G-кода, ваше программное обеспечение для управления машиной - это то, что заставляет все двигаться. Я использую Mach4, которая, кажется, является обычной программой для управления хобби машиной. Как и все остальное, у него есть кривая обучения, но в целом я вполне доволен тем, как он работает.

Одно из недостатков, с которыми я столкнулся (и это, вероятно, справедливо для других программ), заключается в том, что вам нужен реальный параллельный порт для правильной работы (не USB-параллельный адаптер), и он не должен работать на ноутбуке. из-за возможных проблем управления питанием.Я уверен, что есть обходные пути, но в целях экономии времени было бы неплохо просто стряхнуть (или купить) старый компьютер, чтобы запустить его. Он будет удобно работать на устаревших компьютерах, поэтому за 150 долларов или около того у вас может быть компьютер, на котором будет работать ваш маршрутизатор.

Другим вариантом будет LinuxCNC. Когда я начал работать с ЧПУ, я был почти незнаком с Linux. Задача установки новой ОС вместе с новым маршрутизатором выглядела слишком крутой кривой обучения, поэтому я не пробовал этот вариант.Поскольку я сейчас использую Ubuntu совсем немного, сегодня я могу пойти другим путем. Если вы много работали с LinuxCNC, пожалуйста, поделитесь своим опытом, оставив комментарий ниже.

Чтобы подвести итоги, вот два видео с ЧПУ, которые я сделал. Во-первых, я гравирую Tiger Paw, тогда как второе видео - это учебник, который я сделал о том, как гравировать логотип с помощью Inkscape. Станок с ЧПУ является отличным дополнением к любому магазину, но, как я надеюсь, я здесь указал, не без проблем!

Обратите внимание, что отдельно от этого поста я получил специальные цены и / или образцы для того, чтобы опробовать продукты от представителей компаний Zen Toolworks, Mach4, ESTLcam и MeshCAM.

Джереми Кук - инженер-механик по специальности из Университета Клемсона, работающий в области автоматизации производства и процессов. Кроме того, Джереми является заядлым создателем и бывшим сотрудником Hackaday. Когда его нет на работе или в гараже, вы можете найти его в Твиттере @JeremySCook, в блоге его проектов JCoPro.net или в его блоге DIYTripods.com, связанном с фотографиями.

,- +86 150 6402 6772

- [email protected]

- кб

Переключить навигацию

- Дом

- Продукт

- CNC Router

- ATC CNC Router

- 4-осевой ЧПУ

- Круговая ось с ЧПУ

- 5-осевой фрезерный станок с ЧПУ

- Многоголовочный ЧПУ

- Деревообрабатывающий центр с ЧПУ Мини-фрезерный станок с ЧПУ

- EPS / пена с ЧПУ

- Фрезерный станок с ЧПУ

- Токарный станок с ЧПУ

- Мебельный ЧПУ

- Гнездо ЧПУ

- кромкооблицовочный станок

- Вспомогательное оборудование

- Колеблющийся нож

- Осциллирующий нож

- Видео Осциллирующий нож

- Лазерный Резак

- Станок для лазерной резки

- CO2 Гравировальный Станок

- Лазерная маркировочная машина

- Лазерный сварочный аппарат

- плазменные резаки

- Плазменный резак

- Кислородно-плазменный резак

- камень с ЧПУ

- Камнеобрабатывающий центр

- Каменный фрезерный станок с ЧПУ

- Видеокамера ЧПУ

- CNC Router

- Руководство пользователя

- Система управления

- DSP

- Mach4

- Система управления