Как собрать самодельный фрезерный станок с чпу чертежи и схемы

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

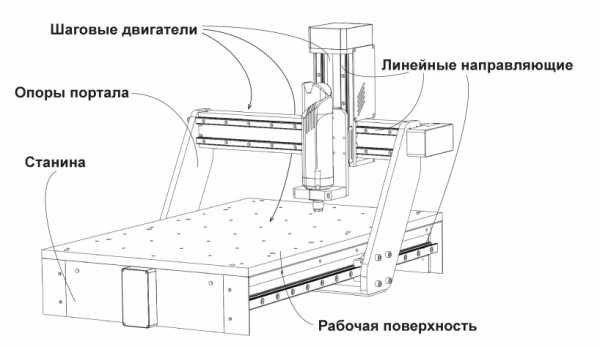

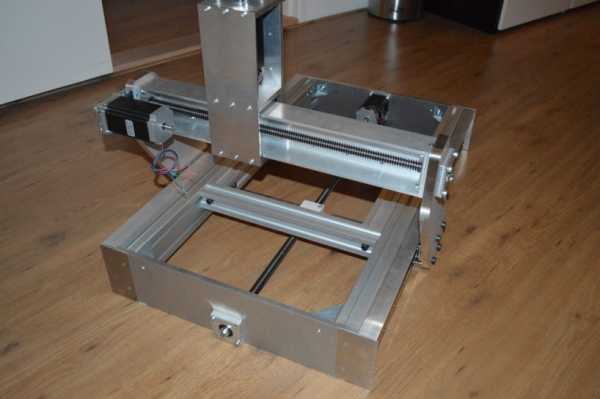

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

Шаг 3: Портал

Подвижной портал - исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ - это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант - профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

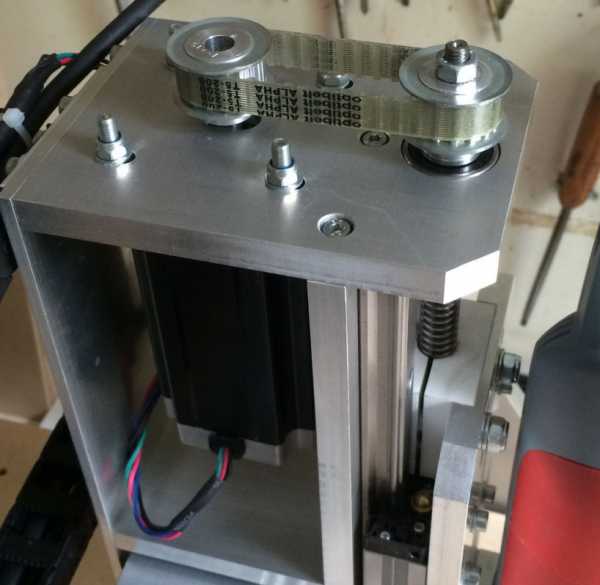

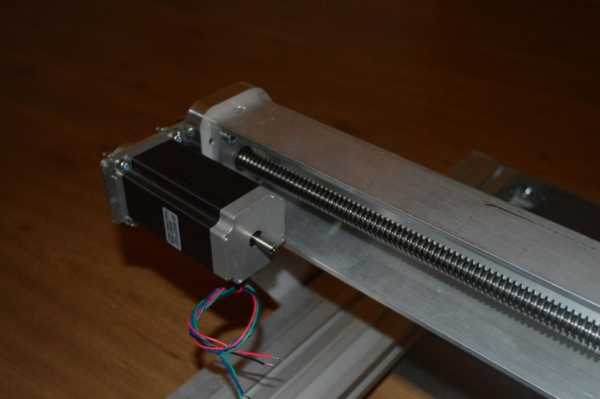

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

Шаг 7: Рабочая поверхность

Рабочая поверхность - это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Шаг 8: Электрическая схема

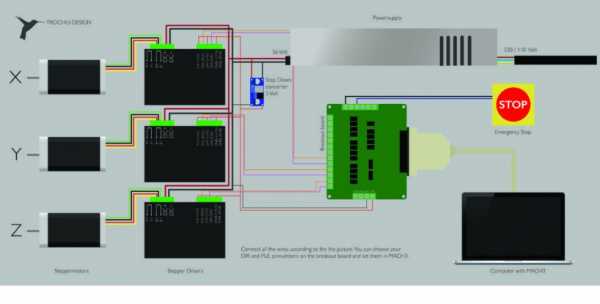

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

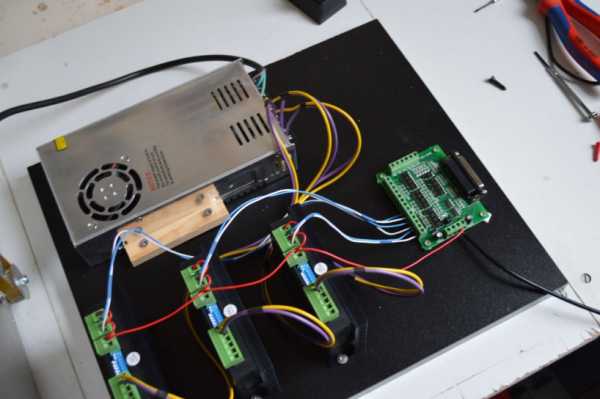

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

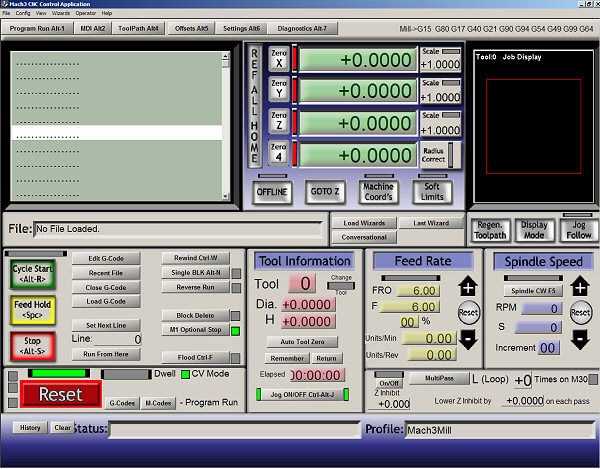

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

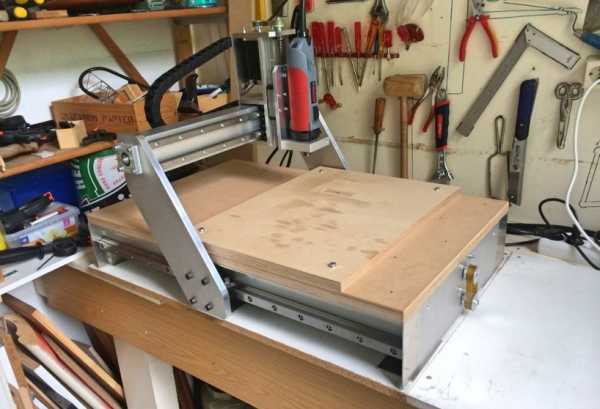

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

Рама фрезерного станка с ЧПУ[Полная инструкция по эксплуатации]

[ Фрезерный станок с ЧПУ Части дома ]

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость, чтобы противостоять силам резания. Как правило, есть база с отрывной колонной. Вот несколько различных рамок, чтобы дать идею:

Фрезерный станок Tormach Frame

Джон Гримсмо принимает доставку на своем Tormach PCNC 1100…

Вот рама Tormach, это типичная L-образная форма с колонной, прикрепленной болтами к большому основанию.Основа светлее. Это подставка под ним.

Полноразмерная рама Hurco VMC

Для сравнения приведу полноразмерную рамку VMC:

Это мало чем отличается от Tormach, оно просто радикальнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

Как насчет коленных мельниц?

Почти каждый машинист знает о коленных мельницах. Знаменитая Бриджпортская Мельница является крепостью многих магазинов.

Была эра, когда правили коленные мельницы с ЧПУ, но она прошла.Обе конструкции, показанные выше, похожи и не являются коленными мельницами. Вместо этого они называются Bed Mills. Чтобы узнать больше о том, почему коленные мельницы менее подходят для станков с ЧПУ (хотя вы все еще можете купить множество новых коленных мельниц с ЧПУ), прочитайте нашу статью о коленных мельницах Bridgeport.

Материалы для фрезерных станков с ЧПУ

Фрезерные станки с ЧПУчаще всего изготавливаются из чугуна. Другие возможности включают алюминий или сварные конструкции с эпоксидно-гранитным заполнением.

Два ключевых соображения в раме машины:

- Жесткость или жесткость: рама должна противостоять искажению, так как на нее действуют режущие и другие силы.

- Демпфирование: Рама должна вызывать быстрое демпфирование любых вибраций, чтобы не допустить вибрации или, по крайней мере, плохого качества поверхности при работе машины.

Чугун обладает отличным демпфированием и жесткостью. Сталь, с другой стороны, довольно жесткая, но ее демпфирование плохое, поэтому она редко используется. Исключение составляет случай, когда существует какой-то другой механизм демпфирования, чем масса и материал. Отличным примером будут стальные сварные конструкции, заполненные эпоксидным гранитом.

Эпоксидный гранит представляет собой смесь эпоксидной смолы и камней различных размеров от песка до мелкой гальки.Что происходит с вибрацией, так это трение на поверхности между смолой и камнями. Различные размеры противостоят различным частотам вибрации в разной степени. Эпоксидный гранит - замечательный демпфер, но он имеет небольшую прочность, поэтому мы используем сварной стальной контейнер для эпоксидного гранита, чтобы обеспечить прочность.

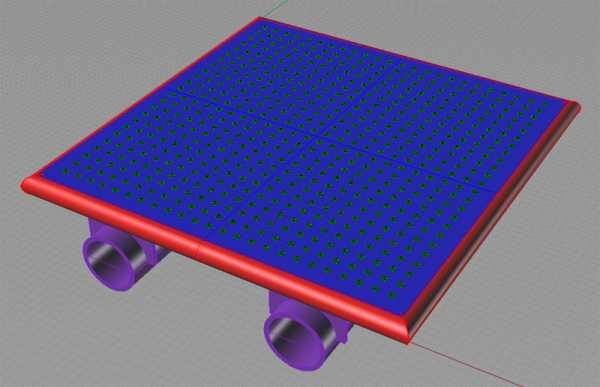

Вот эскиз, который я сделал из возможной стальной сварной рамы и эпоксидно-гранитной рамы для фрезерного станка с ЧПУ:

Стальной сварной шов и стол с эпоксидным гранитом…

Алюминий - это еще один материал, который часто используется в рамах машин для поделок, особенно когда мы говорим об экструзии алюминия, такой как экструзия 8020, а также о алюминиевой пластине.Это более желательно, чем сталь с точки зрения демпфирования, а также обладает желаемым свойством, что нет необходимости снимать напряжение. Сталь и чугун имеют внутренние напряжения, которые могут вызвать искажение материала при обработке. С алюминием у вас не будет таких проблем.

RF-45, заполненное эпоксидным гранитом для демпфирования…

Заполнение эпоксидного гранита является захватывающим. Я заполнил свою оригинальную мельницу с ЧПУ RF-45, и она заметно улучшила производительность.Все о том, как это сделать, читайте в моей статье о эпоксидных гранитных наполнителях.

Влияние рамы на производительность машины

Жесткость и демпфирование важны для работы с ЧПУ. Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

- Ресурс паршивого инструмента (аналогично прогибу инструмента)

- Плохая точность: трудно точно резать, когда резак движется от того места, где он должен быть.

- Плохое качество поверхности

На фотографиях выше вы можете видеть, насколько мощные промышленные рамки VMC.Рамки DIY почти никогда не достигают таких уровней жесткости и демпфирования, так как хорошо эти машины работают?

Оказывается, мы можем смоделировать их производительность, взглянув на количество массы в раме в зависимости от рабочей зоны станка и мощности шпинделя. Рабочий объем - это общий объем, который может достичь резак. Относительно легкая рама может быть чрезвычайно точной, если она имеет дело только с небольшим рабочим пространством. В качестве альтернативы, если мощность шпинделя достаточно низкая, он не сможет так сильно исказить кадр.Эти переменные компромисс.

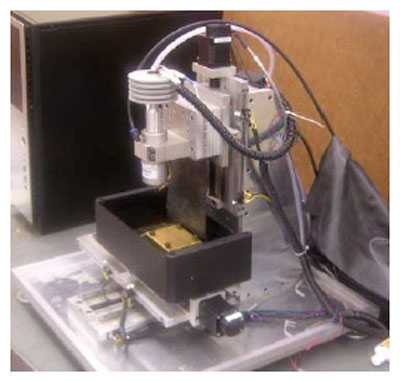

Вот очаровательная маленькая машинка, которую не стоило много, и она чрезвычайно точна:

У меня есть целая статья об этом, и если все, что вас интересует, это гравировка никель-бродяг, это было бы очень весело. С другой стороны, большинство из нас хотят большего объема работы для наших проектов.

Так в чем же компромисс?

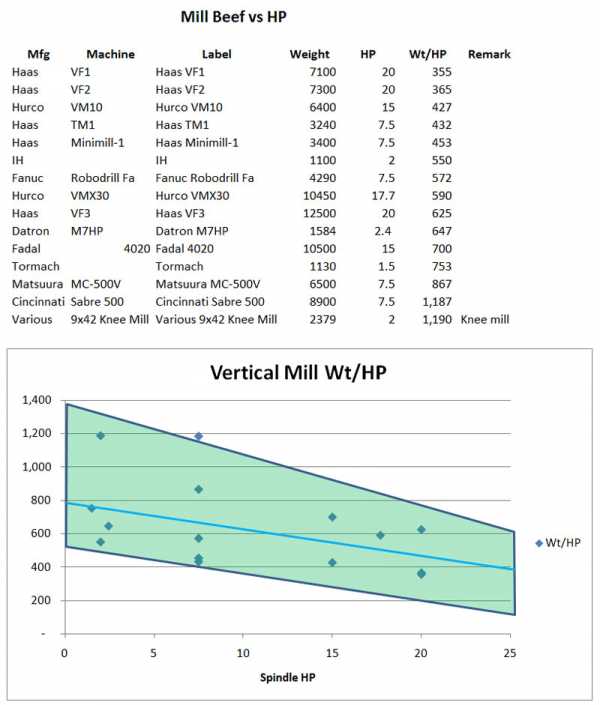

Я провел анализ мощности шпинделя в зависимости от веса станка коммерческих ВМК:

После дальнейших исследований я смог разработать функцию для нашего калькулятора G-Wizard, которая автоматически снижает мощность вашего шпинделя (при необходимости) до максимальной мощности, которую может выдержать рама вашей машины, и при этом остается на низком уровне жесткости VMC.Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном пошли от безумно непоследовательного к ручному и простому в использовании.

Вы также можете найти калькулятор, который поможет определить, сколько кадров вам нужно, или, наоборот, насколько мощный шпиндель вы можете разместить на своем кадре, прежде чем его станет слишком много.

источников для станков с ЧПУ своими руками

Самодельному ЧПУ сложно построить жесткий и хорошо увлажненный каркас с нуля.Подумай об этом. Вы в состоянии создавать тяжелые чугунные рамы? У вас есть доступ к литейному заводу, который может разливать расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приправляют и снимают внутренние нагрузки?

Большинство скажет, что не может справиться ни с чем из этого. Это оставляет несколько других доступных подходов - они могут попробовать технологию изготовления, которая будет работать, или они могут каннибализировать раму ручного фрезерного станка донора. Последний, безусловно, является наиболее распространенным подходом, хотя мы действительно видим, что люди используют алюминий.Я еще не видел, чтобы кто-то попробовал подход со стальным сварным швом и эпоксидным гранитом, но лично я думаю, что это наиболее вероятно, чтобы произвести высокопроизводительный станок с ЧПУ с нуля.

Создание подобной рамы немного выходит за рамки наших возможностей, поэтому вместо этого давайте сосредоточимся на донорах фрезерных станков. Обратите внимание, что это другая история для фрезерных станков с ЧПУ и плазменных столов. Их рамы почти изготовлены самим ЧПУ. Мы поговорим об этих методах подробнее в другой статье, но сейчас просто учтите, что эти подходы, как правило, недостаточно хороши для приличного станка с ЧПУ.

Ручной фрезерный станокДоноры

Кто-то где-то, вероятно, преобразовал каждый общедоступный тип ручного фрезерования в ЧПУ. Если у вас уже есть ручная мельница, отправляйтесь туда и в Google за идеями от других, как ее преобразовать.

Но, если вы еще не получили, просто знайте, что они не все равны. Есть плюсы и минусы для рассмотрения. Хорошей новостью является то, что у меня есть полная статья о том, как выбрать лучшую мельницу-донор для вашего проекта ЧПУ. Не забудьте проверить это!

,В зависимости от того, сколько углов вы отрежете с помощью фрезерного станка с ЧПУ, и от того, насколько сложен ваш проект фрезерного станка с ЧПУ, фрезерный станок с ЧПУ, вероятно, является самым дорогим, трудным, но наиболее гибким станком с ЧПУ для самостоятельной сборки. Несмотря на то, что было сделано несколько фрезерных станков с ЧПУ, изготовленных с нуля, лучше перевести ручной фрезерный станок на ЧПУ, пока у вас не появится большой опыт работы с ЧПУ. Таким образом, одно из первых решений, которое вам нужно будет принять, и решение, которое определит множество других решений для вас в будущем, - это какой фрезерный станок для ручного преобразования.

Есть много возможностей. Некоторые из них следует рассмотреть в порядке самых тяжелых / самых дорогих для самых легких / самых дешевых:

- Коленная мельница в стиле Бриджпорт: это дорого, и тяжелое колено не особенно хорошо подходит для ЧПУ. OTOH, есть много коленных фрез с ЧПУ, и ничто не говорит «Фрезерный станок», как Бриджпорт. Я не выбрал бы один, если бы я хотел начать делать ЧПУ с самого начала, но если у вас уже есть такой, нет необходимости рассматривать что-то еще.

- RF-45 и клоны: это постельные мельницы китайского производства, которые можно купить в самых разных местах и в самых разных вариантах. Они имеют рабочий диапазон и жесткость, аналогичные Bridgeport, но без коленного сустава, поэтому они лучше подходят для проектов с ЧПУ. Их самый большой недостаток - их шпиндель, который ограничен 1600 оборотами в минуту. Запланируйте преобразование ременной передачи в какой-то момент, прежде чем вы сможете полностью реализовать потенциал одной из этих мельниц.

- Grizzly G0704: Эти мельницы немного меньше, чем RF-45, но они являются идеальной платформой с ЧПУ.Такие люди, как Hoss в Hossmachine, могут предоставить полную информацию обо всем, что вам нужно знать, планы и часто наборы, чтобы помочь с преобразованиями. Если стол и поездки достаточно велики для ваших проектов, это будет более дешевый и быстрый проект, чем RF-45.

- Sieg X2: Это аккуратные маленькие машинки и очень популярные. Я не думаю, что стану чем-то меньшим, чем X2, но вы можете сделать некоторые удивительные вещи с одним, как продемонстрировал Hossmachine (полностью автоматическая смена инструмента и корпус в стиле VMC).

Вот отличная статья о выборе машины-донора для вашего проекта ЧПУ.

Важное примечание:

Некоторые новички начинают задумываться о преобразовании сверлильного станка в фрезерный станок. Даже не начинай идти по этому пути. Для достижения посредственного результата потребуется столько усилий, что оно того не стоит.

Вот несколько типичных машин:

My DIY RF-45 Mill Conversion…

Hoss G0704 CNC Conversion на довольно ранней стадии: он добавил намного больше!

,Easy Guide 2020 [+ Учебные пособия по обработке]

Изучение основ ЧПУ: общая картина и концепции

Лично я всегда начинаю с общей картины и основных понятий. Они являются основой для более глубокого понимания и дают вам очень важный обзор того, как большие кусочки сочетаются в головоломке. Разобравшись с основами ЧПУ, вы можете углубиться и научиться работать с чпу кусками размером с укус.

Этот общий вид будет выглядеть вполне нормально, если вы планируете зарабатывать на жизнь в мире производства с ЧПУ.Но, для многих любителей, они хотят прыгнуть и купить или построить станок с ЧПУ прямо сейчас.

Вот в чем дело - сначала изучите основы ЧПУ, прежде чем пытаться приобрести станок. Понимание этих основ ЧПУ поможет вам понять характеристики и документацию вашего потенциального нового станка. Они помогут вам понять, о чем говорят люди на форумах (отличные учебные ресурсы!). Это может потенциально сэкономить вам деньги и разочарование.

Вот общая картина, которая поможет вам обойти эти базовые концепции ЧПУ fast .

Изображение большего размера: пошаговое руководство по изготовлению деталей с ЧПУ

Существует 9 шагов для изготовления детали с ЧПУ, описанной ниже. Нажмите на название любого, чтобы развернуть и посмотреть детали для каждого шага.

1

Поставка: создание идеализированной модели CAD детали

Разработайте деталь в программном обеспечении САПР на основе эскизов, фотографий, спецификаций и любых других идей, которые у нас есть для детали. Часть «Идеализирована», потому что мы еще не сделали серьезную домашнюю работу, чтобы оценить, насколько легко будет изготовить деталь.Опытные дизайнеры на этом этапе избегают многих производственных проблем, а новички обнаружат, что им нужно немного изменить, чтобы облегчить изготовление детали.

2

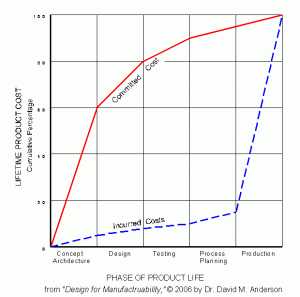

Поставляется: готовая модель САПР + ведомости настройки. Схема изготовления детали

80% стоимости изготовления изделия определяется во время проектирования…

На этом этапе мы оценим, насколько легко изготовить нашу деталь, изменим конструкцию по желанию, чтобы упростить ее изготовление, и составим план изготовления детали, которую мы запишем в нашем Схеме настройки. ,

3

Поставляется: Программа обработки деталей G-Code + Готовый лист настройки

Использование MeshCAM для создания программы обработки деталей G-Code…

Вооружившись моделью САПР и нашим Планом установки, мы готовы погрузиться в CAM, Разговорное программирование, Ручное кодирование или любой другой метод, который мы хотим использовать для создания программы обработки деталей G-Code.

4

Поставка: станок с ЧПУ настроен для выполнения детали

Установка

- это то, где мы получаем станки с ЧПУ, готовые к запуску детали.Мы должны убедиться, что в устройстве смены инструмента есть все нужные инструменты, загружена правильная программа gcode и, в общем, машина готова к работе.

5

Поставка: Программа проверена, готов к запуску детали

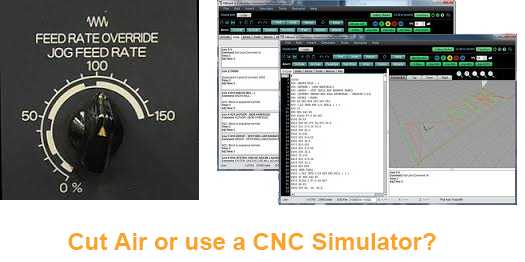

Проверка программы - последний шаг перед тем, как мы действительно сделаем реальные сокращения. Целью проверки является проверка правильности программы и правильности настройки станка с ЧПУ, чтобы не было проблем при первом запуске g-кода.Проверка может быть выполнена либо с помощью Cutting Air (простой, но очень трудоемкий), либо с помощью симулятора ЧПУ (также называемого симулятором G-кода).

Щелкните заголовок раздела, чтобы развернуть его и посмотреть, что лучше.

6

Поставка: детали с ЧПУ

После всей подготовки мы наконец-то готовы изготовить несколько стружек и станков с ЧПУ.

7

Поставка: проверенные детали, готовые к чистовой обработке

Закончив обработку на ЧПУ, пришло время для контроля качества.Мы проверим детали, чтобы убедиться, что они соответствуют требуемым спецификациям, допускам и поверхностной отделке.

8

Поставка: часть готова!

Наш последний шаг включает в себя отделку деталей. Это необязательно, поскольку наши запчасти могут не требовать этого. Но существует множество форм отделки, от краски до анодирования, дробеструйной обработки и многого другого.

,