Изготовление печатных плат с помощью станка чпу

Печатная плата дома, или как изготовить печатную плату дома с использованием станка ЧПУ.

Почти все радиолюбители изготавливают печатные платы дома. Причин тому несколько, собрать понравившееся устройство, посмотреть как будет выглядеть собственная разработка которую уже после тестирования и настройки можно запустить и в серию изготовив на красивых заводских платах, либо сделать такие же заводские платы дома используя метод металлизации, с паяльной маской и шелкографией устанавливаемых компонентов. Постепенно радиолюбители обзаводятся таким нужным и полезным оборудованием как станок ЧПУ.

Кто то делает его сам, кто то покупает уже готовый, но тем не менее наличие этого весьма полезного инструмента сильно облегчает жизнь рядовому радиолюбителю в процессе изготовления печатных плат, передних панелей для своих приборов да и просто для изготовления всяких вещиц которые бывает довольно трудно изготовить в домашних условиях используя обычный набор инструментов. Вот про изготовление печатной платы в домашних условиях с использованием станка ЧПУ и пойдет речь в данной статье.

Изготовление печатной платы можно разбить на несколько этапов:

- Рисование принципиальной схемы и трассировка будущей печатной платы.

- Подготовка необходимых файлов для ее дальнейшего изготовления.

- Изготовление непосредственно печатной платы.

Вот придерживаясь этих пунктов и расскажу как изготовить печатную плату имея в своем арсенале станок с ЧПУ.

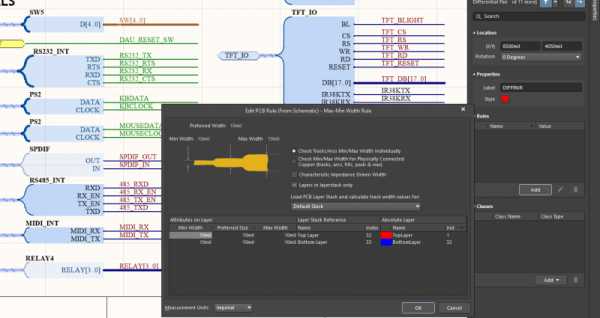

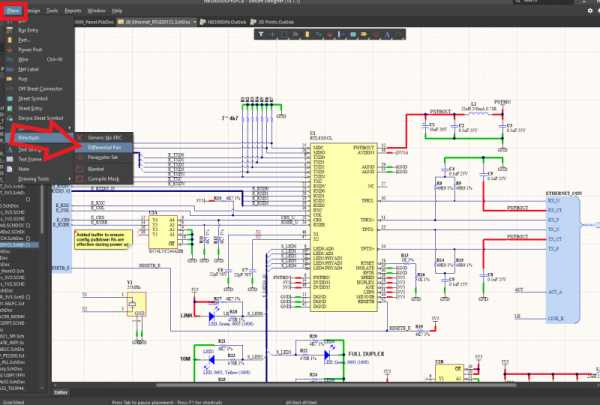

Для рисования будущей печатной платы существует множество программ это и всеми любимая Sprint Layout и PCad и OrCad и Altium Designer и Proteus и Eagle и DipTrace и т.д. Объединяет их всех одно, все они предназначены для рисования, трассировки и последующего изготовления печатной платы.

Программой в которой рисую я, а потом и трассирую платы является Eagle. Преимущества или недостатки перед теми или иными программами оставлю за рамками данной статьи. Скажу просто мне эта программа нравиться.

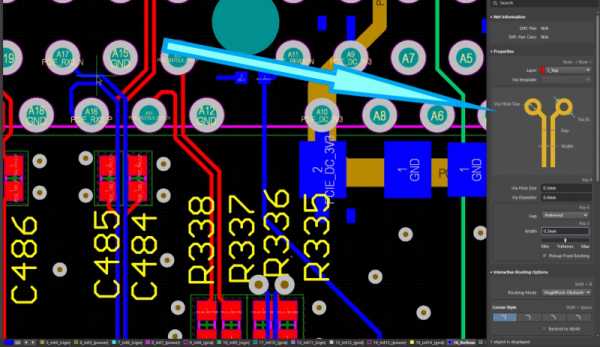

В программе Eagle создал схему. Схема а потом и плата для примера изготовления очень простая, это просто блок кнопок для передней панели, 4-е кнопки и разъем для подключения. По схеме сделал трассировку платы, поставил кнопки, крепежные отверстия для крепления платы к передней панели и несколько отверстий последующего позиционирования. Что за позиционирование? А вот о нем будет несколько позже. Хоть плата и простая но на ней присутствуют разнотипные отверстия, это отверстия разъема, отверстия выводов кнопок, отверстия мелких направляющих кнопок, отверстия крепежа и отверстия последующего позиционирования. Для них сделал диаметры 1.0, 1.2, 1.8, 3.1 и 3.2. Если отталкиваться от программы Eagle то в ней все рисуется на определенном слое, верхние дорожки на слое Top нижние разумеется на слое Bottom. Контур будущей платы рисуется на слое Dimension и слой где будут проходить всякие фрезерные работы называется Milling. Вот согласно этим правилам и нарисована будущая печатная плата. Толщину контуров на слоях сделал равными 0 мм.

Рисунок на слое Milling отодвинут от слоя платы Dimension на расстояние в 0,75 мм. Это сделано для того что по этому слою плата в дальнейшем будет вырезаться фрезой с диаметром 1,5 мм. И если в такой программе как ArtCam можно задать прохождение фрезы и слева от линии и справа от линии и по самой линии, то в программах разработки печатных плат фреза идет строго по центру линии. Если же планируется делать платы на заводе то на слое Milling рисовать контур обрезки не нужно, достаточно только на слое Dimension обозначить контур платы. остальное на заводе сделают сами. Так же на слое Milling контур сделан не цельным а с перемычками, которые будут удерживать будущую печатную плату и не дадут ей вылететь при последующей обрезке. Еще на слое Milling присутствует второй контур с небольшими перемычками он нужен для того что бы заготовку будущей печатной платы вырезать из цельного куска фольгированного стеклотекстолита.

В прошлой части была нарисована схема, сделана трассировка будущей печатной платы. Теперь настало время сделать подготовку необходимых файлов для ее последующего изготовления. Ввиду того что сама будущая плата довольно простая файлов потребуется не так и много. Это будет файл топологии будущей платы (платы делаю фоторезистивным методом, с использованием негативного пленочного фоторезиста), файл сверловки отверстий для станка ЧПУ и файлы последующей обрезки по контуру для вырезания заготовки и для вырезания уже готовой платы для станка ЧПУ.

Первым делом необходимо посмотреть правильно ли указаны диаметры всех отверстий на будущей печатной плате. Для этого нужно выбрать File, Run

После чего откроется папка с пользовательскими скриптами для выполнения тех или иных операций и действий и в ней выбрать файл statistic-brd.ulp который покажет полностью статистику по нарисованной печатной плате.

После его открытия перейти на вкладку Drill/Hole. На ней сразу будет виден список отверстий и их количество и так же будет необходимый список сверл для их сверления.

После того как все встало на свои места и видно что диаметры отверстий выставлены правильно и нет ошибки, файл со статистикой платы можно закрыть.

Следующим шагом необходимо подготовить файлы шаблонов будущей печатной платы. Для этого опять же следует выбрать File, Cam Processor.

Откроется окно Cam Processor-а где необходимо выбрать тип выходного файла для топологии платы, так же там можно настроить необходимые типы файлов для последующего изготовления на производстве или же для выкладывания на форуме или для экспорта в другие программы. Так же настройку Cam Processor-а можно сохранить в виде отдельного файла для последующих выводов файлов и для того что бы все не настраивать заново.

В данный момент мной из Cam Processor-а будет выводиться:

- файл топологии печатной платы для последующего изготовления фоторезистивным методом;

- файл маски;

- файл шелкографии.

Последние два файла делаю на тот случай если впоследствии захочется сделать печатную плату с маской и шелкографией. Для печати различных шаблонов я использую программу CorelDraw и поэтому файлы буду выводить в формате PostScript.

Для этого в поле Section пишу название секции с именем Silk top и справа выбираю необходимые слои для вывода. Это слои Dimension, tPlace и tNames. Соответственно контур платы, контура элементов и их позиционные обозначения на печатной плате. Так же для верхнего слоя ставлю галочку Mirror (зеркально) для того что бы верхний слой был зеркальным. Во вкладке Device выбираю PS_INVERTED в окошке Scale масштаб ставлю 1 т.е 1:1 и в окошке File пишу имя файла Silk top.ps

Аналогичным образом нажимая на кнопку Add добавляю вкладки, даю им имена, выбираю необходимые слои для вывода.

После того как отмечены все слои на вкладках хотел бы обратить внимание на пару моментов в слое с негативным шаблоном топологии печатной платы установлена галочка на пункте Fill pads эта опция выведет шаблон без отверстий на контактных площадках, они эти отверстия и не нужны отверстия то уже будут просверлены на станке ЧПУ. И на файлах для маски тип вывода не инверсный а обычный. После настройки опций Cam Processor-а эти настройки можно и сохранить для того что бы в будущем уже ничего не настраивать а просто формировать файлы различных плат.

После того как необходимые файлы подготовлены, открываю их в CorelDraw, собираю вместе на лист.

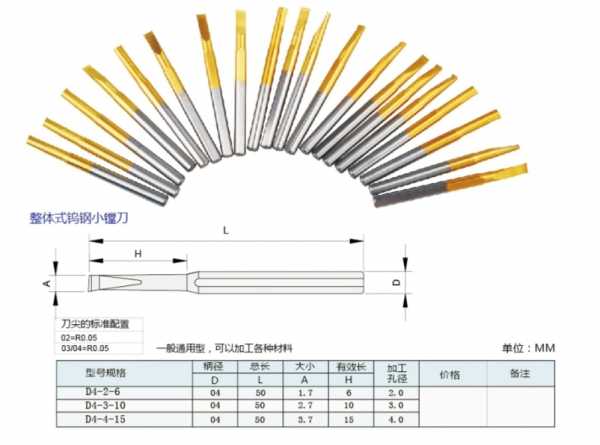

Следующим шагом необходимо подготовить еще три файла это файл сверловки отверстий , файл обрезки платы по внешнему контуру и файл обрезки по внутреннему контуру. Для сверловки отверстий и обрезки платы большинство радиолюбителей используют программу для ЧПУ под названием Mach4. К сожалению стандартными средствами программы Eagle подготовить файлы сверловки и обрезки по контуру для программы Mach4 нет. Хочется надеяться что разработчики все таки введут эту опцию в более новых версиях. Программа Eagle все таки больше предназначена для заводского изготовления плат. Но и тут не все так страшно как кажется на первый взгляд.

Для этого идем на сайт разработчика программы и оттуда скачиваем UPL скрипт под названием pcb-gcode после чего помещаем его в папку с UPL скриптами ( там два файла это pcb-gcode-setup и pcb-gcode) после чего выбрав команду File, Run

открываем файл pcb-gcode-setup

В открывшемся файле отмечаем и заполняем необходимые поля:

Generate top drills: Делать файл сверловки со стороны Top т.е сверху. Единицу измерения выставить на миллиметры и поставить галочку в поле Generate milling т.е сделать и файл обрезки будущей платы по контуру.

Помимо прочего данный скрипт позволяет ко всему прочему еще и делать файл изоляционных дорожек т.е гравером на фольге на стеклотекстолите прорезать канавки. Я данный метод изготовления плат не использую из за его медлительности и временами непредсказуемости конечного результата, стеклотекстолит редко когда ровным бывает и канавки получаются разной глубины. Короче говоря больше возни чем результата. Поэтому опции для данной операции оставил по умолчанию.

На следующей вкладке необходимо установить такие параметры как Z High верхняя точка при перемещениях это если на плате присутствуют высокие крепления или крупные болты, Z Up высота перемещения между выполняемыми операциями, к примеру при переезде от одного отверстия к другому, Drill Depth это глубина сверловки. Milling Depth это глубина последующей фрезеровки по контуру платы. Drill Dwell оставить в нулях, это время в секундах сколько будет находиться сверло в нижней точке после того как просверлит отверстие. Set Up Time время в секундах необходимое для того что бы шпиндель раскрутился вышел на необходимые обороты. Position X,Y,Z тут указывается куда будет отъезжать шпиндель для смены сверла на другое. Я для себя поставил поднять его на 10 мм и отъехать в нулевую точку по X и Y. И напоследок в окошках параметра Feed Rates указал с какой скоростью перемещаться от отверстия к отверстию и с какой скоростью сверлить отверстие. Эти параметры выставляются в зависимости от модели станка. Поэтому на скриншоте стоят минимальные.

На следующей вкладке выбирается система для которой необходимо подготовить G коды. В моем случае это Mach4.

На следующей вкладке можно указать вставлять ли комментарии в файлы такие как диаметры инструмента режимы резки и прочее. В полях параметра Other Options можно выбрать такие поля как вставка пользовательского кода, включать или нет режим отладки, автоматом опускаться по оси Z в нулевые координаты после смены инструмента и вращать ли плату по Y вместо X и менять ли соответствующим образом код или нет. Мне все эти опции не пригодились поэтому я их и не активировал.

И последняя вкладка содержит всего одну кнопку которая сбрасывает все параметры на параметры по умолчанию. Может пригодиться если запутаться в настройках. После чего остается только нажать на кнопку Accept and make my board, Применить и сделать файлы с моей платы.

После этого в папке с файлами печатной платы появится файл сверловки и файл обрезки по контуру. В дальнейшем если надо будет делать другую плату то уже настройки ставить нет необходимости достаточно просто выбирать файл pcb-gcode.

На данном этапе из программы Eagle подготовлены следующие файлы, это непосредственно сама схема будущей печатной платы, это файл печатной платы, файл шаблона для изготовления топологии печатной платы, файл шелкографии, и файл маски, также файлы сверловки отверстий и обрезки будущей платы по контуру.

Так же в рамках данной статьи еще хотел бы показать как можно сделать плату на ЧПУ на примере широко распространенной программы Sprint Layout.

Sprint Layout сама по себе довольна простая программа то тем не менее обладает рядом интересных возможностей, и ей пользуется подавляющее большинство радиолюбителей. В настоящее время последняя версия идет под номером 6.0, т.е Sprint Layout 6.0. Она уже переведена на русский язык усилиями котов с соответствующей ветки форума. И помещена в надежный сундук для хранения Верховным котом.

С предисловием по Sprint Layout закончил и пора перейти к делу.

Есть некоторый файл сделанный непосредственно в программе Sprint Layout или же на форуме кто то выложил интересную печатную плату правда не в формате Sprint Layout а в каком то другом, но не беда всегда можно списаться с автором понравившейся платы и попросить у него выложить или скинуть плату в несколько другом формате а именно в Gerber. Gerber это формат для производителей печатных плат и программа Sprint Layout его отлично понимает, да и радиолюбителю незнакомому с другими CAD системами проектирования печатных плат а знающему только Sprint Layout, будет легко и удобно и не придется искать и ставить кучу неизвестных программ и разбираться в них.

Вот на примере файла Gerber и покажу как загрузить его правильно в программу Sprint Layout и как потом из программы Sprint Layout вывести необходимые файлы и сделать плату на станке ЧПУ. Процесс же для родных файлов программы Sprint Layout будет отличаться лишь незначительно, просто не надо будет делать некоторые вещи и все.

Для этих целей создаю у себя в программе Eagle тот же файл блока из четырех кнопок только тут уже их размещение будет не горизонтально а для разнообразия крестом.

После чего с помощью того же Cam Processor-а делаю файлы Gerber-a. И вставляю полученные файлы Gerber-а уже непосредственно в программу Sprint Layout. Для этого открываю программу Sprint Layout и выбираю Файл, Gerber импорт.

После открытия соответствующего окна импорта Gerber файлов выбираю для каждого слоя свой необходимый файл. Отдельно хотел бы остановиться на файле сверловки он по умолчанию дюймовый и дабы отверстия правильно отобразились и совпали идеально, подходят параметры как на скриншоте.

Так же если потом нажать на отображении платы на окне импортирования видно что все слои на месте и файл отверстий так же на месте. Теперь остается только нажать на кнопку Импортировать, и потом сохранить полученный файл.

Следующим шагом можно посмотреть какие отверстия есть на плате и где они расположены может захочется подкорректировать какой то из диаметров. Для этого достаточно просто нажать на кнопку Селектор.

И тут же становится видно какие диаметры сверл нужны и где располагаются непосредственно сами отверстия с этим диаметром.

Если все в порядке и ничего менять не надо то самое время вывести файлы топологии, маски и шелкографии и файлы сверловки и обрезки по контуру.

На выводе слоев для топологии дорожек, слоя маски и слоя шелкографии подробно останавливаться не буду т.к тот кто постоянно пользуется программой Sprint Layout знает как это делается. Перейду сразу к подготовке на вывод файлов сверловки и файлов обрезки по контуру.

Сначала делаем файл сверловки для этого заходим в Файл, Экспорт, Данные отверстий.

И в открывшемся окне выбираем Простые отверстия, Отверстия с металлизацией. Сторону сверловки выбираем как Сторона 1 т.е сверху и выбираем метрическую систему координат.

После чего жмем на ОК, и сохраняем полученный файл.

Следующим шагом необходимо вывести еще два файла обрезки по контуру первым необходимо вывести файл для вырезания заготовки будущей печатной платы из большого листа стеклотекстолита и вторым вывести уже непосредственно файл обрезки печатной платы после ее изготовления. Тут можно поступить очень просто сначала удалить внутренний контур обрезки и вывести внешний а потом удалить внешний и вывести внутренний.

Для вывода файлов обрезки заходим в Файл, Экспорт, Данные фрезер, и выводим в отдельные файлы оба контура. Что я и сделал.

Теперь из программы Sprint Layout выведены все необходимые файлы но их необходимо немного доработать т.к Sprint Layout выводит файлы не понятные для системы Mach4. Достаточно взглянуть только на файл сверловки.

Но это легко поправимо с помощью небольшой программы под названием StepCam которая написана автором под ником Sergey за что ему огромная благодарность. Программа позволяет привести к удобному виду и файлы сверловки и файлы гравировки или обрезки. Разжиться ее можно тут https://cncrouter.ru/forum/index.php?showtopic=367&st=0

После запуска программы видно вот такое окно.

Нажимаю на Файл и сначала выбираю файл сверловки.

После чего ввожу необходимые параметры для сверловки такие как скорость перемещения от одного отверстия к другому высоту при холостых перемещениях и высоту при смене инструмента (сверла) и если необходимо можно заполнить и данные на вращение шпинделя M3 M5 это если он управляется платой контроллера, после чего жму на кнопку Создать УП и в окошке справа уже вижу переделанный файл сверловки.

После чего остается нажать только на кнопку Сохранить УП и в каталоге с выведенными файлами появится переделанный файл сверловки. Таким же образом переделываются и файлы для обрезки по контуру, с небольшой разницей необходимо поставить галочку что это контур ПП и тогда включится компенсация радиуса инструмента которым будет вырезаться плата по контуру.

В предыдущих двух частях были сделаны следующие вещи, нарисована схема по ней сделана трассировка печатной платы, были подготовлены необходимые файлы для топологии печатной платы, файлы сверления и файлы обрезки по контурам. Теперь настало время изготовить саму плату.

Первым делом перед изготовлением платы неплохо было бы посмотреть файлы сверловок сделанные в предыдущей части а именно их концовки. Для чего это нужно? Тут все просто последними будут сверлиться отверстия для позиционирования платы на столе станка ЧПУ и самым простым будет просверлить позиционные отверстия про которые я говорил в первой части, вставить в них штифты на штифты уже одеть саму плату и обрезать ее по контуру.

Открыл файлы сверловок и по концу файлов видно что все хорошо, кроме одного станок просверлит последнее отверстие и на этих координатах и остановиться.

Это не очень хорошо ввиду того что в дальнейшем потребуется обрезка готовой платы по контуру поэтому файлы сверловок надо немного подправить. Сделать это можно очень просто. Файлы сверловок и последующих обрезок по контуру это просто текстовые файлы. Так что открываю файлы сверловок в текстовом редакторе и добавляю пару строк, тем самым говорю станку ЧПУ что бы он после того как просверлит последнее отверстие вернулся в нулевые координаты.

Что я и сделал после чего концовки файлов сверловки стали выглядеть так.

Сначала поднять ось Z а потом уже ехать в нулевые координаты. Если сделать наоборот, сначала сказать ехать в нулевые координаты по осям X и Y а потом поднимать ось Z, можно весьма весело понаблюдать как станок поедет через всю плату одновременно поднимая ось Z ломая сверла, а в случае с фрезой если не выключается вручную шпиндель то и перепиливая половину платы.

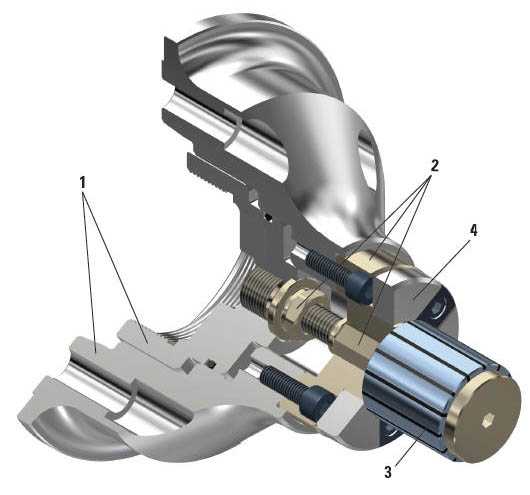

Следующим пунктом неплохо было бы обратить внимание на такое обстоятельство как разная длина сверл. И если на некоторых марках сверл есть ограничительные кольца и глубже этого кольца сверло в шпиндель уже не вставишь и длина самого сверла от кольца до кончика сверла является постоянной то на других марках сверл такое ограничительное кольцо отсутствует и останется только гадать на какую глубину оно вставлено в шпиндель.

Тут появляется закономерный вопрос а как же тогда быть с нулем координат по оси Z сверла. Сверла то все разной длины и неизвестно на сколько оно было вставлено в шпиндель станка. Если вручную подгонять каждый раз ноль по оси Z можно вконец замучаться, ладно если надо сменить в процессе сверления 2-3 сверла а вот если больше десятка. Значит надо сделать так что бы станок а с ним и программа Mach4 сами могли определить длину инструмента.

Решил эту задачу следующим образом. Сначала посмотрел по распиновке LPT порта какой из выводов у меня свободен, оказалось что вполне спокойно можно прицепиться к выводу номер 13. Зашел в Mach4 по пути Config, Port-and-Pins, Input-Signals, Probe, и поставил галочки в Enable и ActiveLow. В PinNunber поставил номер пина.

Вышел и снова зашел в Mach4. После этого взял два провода и припаял один из них к 13 выводу разъема LPT и второй к выводу GND т.е минусу. В моем контроллере (обычный синий китайский контроллер) эти сигналы идут на отдельный разъем DB9 соответственно получилось что припаивать надо было на 4-ю ножку сигнал и на любую из 7,8 или 9 ножку минус т.е GND.

На других концах проводов припаял соответственно "крокодил" и обрезок фольгированного стеклотекстолита.

После этого в программе Mach4 прошел по пути Operator, Edit Button xyina. После этого начинают мигать кнопки к которым можно привязать нужный скрипт вот я и выбрал Auto Tool Zero.

В открывшееся окошко ввел текст следующего содержания:

Rem VBScript To probe In the z axis

If GetOemLed (825) <> 0 Then 'Проверка

Code "(Z-Plate is grounded, check connection and try again)" '

Else

Code "G4 P1" 'Пауза 1 секунда

PlateOffset = 1.5 'Толщина платы, у меня она 1,5 мм

CurrentFeed = GetOemDRO(818) 'Текущяя скорость подачи

Code "F100" 'Опускаю на скорости 100мм/мин

Rem Probe In the z direction

ZNew = GetDro(2) - 50 'Опускаю не больше чем на 50мм

Code "G31Z" &ZNew

While IsMoving()

Wend

ZNew = GetVar(2002)

Code "G0 Z" &ZNew

While IsMoving ()

Wend

If PlateOffset <> 0 Then

Call SetDro (2, PlateOffset)

Code "G4 P0.25"

ZNew = PlateOffset + 10 'На сколько отъехать после касания

Code "G0 Z" &ZNew

Code "(Z axis is now zeroed)"

End If

Code "F" &CurrentFeed

End If

И сохранил.

В результате ось Z едет вниз со скоростью 100 мм/мин, опускаться вниз она будет не больше чем на 50 мм и при касании сверлом или фрезой пластины поднимется вверх на расстояние равное 10мм+толщина пластины. В моем случае при установках в 10мм и 1,5мм т.е подняться на 10 мм и толщина куска стеклотекстолита 1,5мм это будет 11,5 мм. Вот и все теперь можно посверлить обычными мелкими сверлами или сверлами без ограничительного кольца на нем не беспокоясь о том на сколько сверло или фреза вставлены в патрон шпинделя.

Следующим шагом надо объяснить программе Mach4 что бы она останавливала программу на паузу после того как увидит в программе код на смену сверла. Практически все радиолюбители используют станки с ручным включением и выключением шпинделя а также вручную меняют сверла в шпинделе.

Для этого захожу в программу Mach4 по пути Сonfig, General config и ставлю галочку на пункт Stop Spindle. Wait for Cycle Start. т.е остановить шпиндель и дождаться нажатия на кнопку Cycle Start.

После того как всякие насущные вопросы были учтены и решены, приступил непосредственно к изготовлению печатной платы.

Как было видно ранее на всех картинках везде присутствует крестик в левом нижнем углу. Этот крестик есть ни что иное как ноль на станке ЧПУ и он всегда располагается в левом нижнем углу.

Закрепил лист фольгированного стеклотекстолита просверлил отверстия используя ранее подготовленный файл сверловки и вырезал заготовку по внешнему контуру для последующего изготовления печатной платы.

Аналогичным образом поступаю с файлом печатной платы подготовленной в программе Sprint Layout.

В итоге отверстия которые имеют диаметр в 1,8мм решил сделать сверлом 1,2мм как и у выводов кнопок. Сделал это по простой причине дабы кнопка лежала на этих мелких направляющих на поверхности платы а в итоге хорошо доставала до передней панели.

Дальше уже все как обычно, подготавливаю поверхность, наношу фоторезист, прикладываю шаблон, экспонирую, проявляю, травлю, и залуживаю проводники. Металлизация, маска и шелкография добавляется по вкусу.

Печатная плата готова, теперь остался один последний процесс обрезать ее по контуру. Вот для этого и пригодятся отверстия для позиционирования. В них будут вставлены штифты на штифты уже одета и зафиксирована плата, и потом просто обрезана но уже по внутреннему контуру.

Еще на этапе проектирования неплохо подумать что будет выступать в роли штифтов для последующей обрезки. Я решил в этом качестве применить хвостовики от сломанных фрез, у каждого кто работает со станком ЧПУ постепенно собираются такие. Фрезы у меня идут с хвостовиком 3,175 мм или 1/8". Сначала попытался попилить хвостовики обычным отрезным диском для бормашинки, но ничего путного из этого не вышло, пилить их надо алмазным диском. Начал искать, как можно выкрутиться из этого положения. Покопавшись по разным загашникам нашел разные камушки для бормашинки, некоторые уже отвалились некоторые стерлись. Но замерив штангелем железочки на которых они крепись увидел что диаметр этих железяк 3,17 мм. Вроде подходит по диаметру, из них и попилил четыре штифта длиной 12 мм. Материал в этих железках простой и пилиться обычным отрезным диском легко.

После изготовления штифтов снова открыл файл сверловки отверстий все ненужное удалил, оставил сверление только последних отверстий на которых будет позиционироваться печатная плата и увеличил глубину их сверления до 10-и мм.

После этого сверлю отверстия на 3,175 мм в количестве 4-х вставляю в них штифты, на штифты одеваю сделанную плату и уже обрезаю ее по контуру.

В итоге по результатам подобного заметил что штифты хоть и 3,17 но видно не совсем точные в отверстиях сидят не очень плотно, поэтому заготовку откуда вырезается сделанная плата дополнительно еще прихватил шурупами для надежной фиксации.

И вот сама готовая плата. Фотографию первой горизонтальной платы к сожалению не привожу по той простой причине что ее умудрились стащить прямо из под станка, и категорически не хотели отдавать для фотосессии.

В заключении данной статьи хотелось бы обратить внимание на такой интересный аспект как вырезание дуг на печатных платах видно алгоритм просчета дуги рассчитывается каким то интересным образом при формировании управляющей программы и они в итоге после обрезки имеют немного интересную форму. Хотя это и не принципиально т.к платы по большей своей части имеют прямоугольную форму и лишь некоторый процент плат имеет форму отличную от прямоугольника.

Так же хотелось бы обратить внимание и на такой аспект в печатных платах как плоские выводы у некоторых деталей таких как разъемы питания аудио разъемы, энкодеры и пр. Наличие плоских выводов у таких элементов подразумевает под собой фрезеровку прямоугольных вырезов в плате. К сожалению в большинстве CAD систем для проектирования печатных плат это не реализовано, либо реализовано кое как. Более менее нормально это сделано в программе DipTrace, где идет сначала сверление отверстий а потом уже фрезеровка для плоских выводов компонентов. В других же программах например в таких какие были рассмотрены в рамках данной статьи это Eagle и Sprint Layout можно пойти двумя способами первый это просто создать и потом просверлить отверстие необходимого диаметра, и второй, на слое фрезеровки поставить в месте где необходимо создать фрезеровку под плоский вывод компонента линию длиной необходимой для вывода компонента и шириной необходимой для последующей фрезеровки фрезой нужного диаметра. Сам процесс тогда несколько измениться просто добавиться еще одна операция такая как фрезеровка под плоские выводы и будет представлять из себя такую последовательность. Сначала сверление, потом фрезеровка под плоские выводы компонентов, следом обрезка по внешнему контуру, непосредственное изготовление печатной платы, обрезка по внутреннему контуру готовой печатной платы.

Также хотелось бы напомнить всем кто работает или только собирается начать работу со станками ЧПУ что работы производятся с полным соблюдением Техники Безопасности, наличие защитных очков обязательно, т.к отлетевший кусок плохо закрепленной заготовки или ее части может натворить много бед.

И традиционно список инструментов и материалов:

- Программы проектирования печатной платы Eagle и Sprint Layout;

- Программа печати и сбора вместе всех шаблонов CorelDraw;

- Станок ЧПУ;

- Фольгированный стеклотекстолит;

- Сверла и фрезы;

- Пленочный фоторезист Ordyl Alpha 340

- Перекись водорода, лимонная кислота и соль для травления печатной платы;

- Сплав Розе для последующего залуживания проводников.

И в конце как обычно файлики используемые в статье. Хочется сразу предупредить что файлы тестовые, для ознакомления и каждому кто захочет их применить на станке придется их корректировать.

Файлы:

Тестовые файлы Eagle

Тестовый файл Sprint Layout

Все вопросы в Форум.

| Как вам эта статья? | Заработало ли это устройство у вас? |

Эти статьи вам тоже могут пригодиться:

Печатная плата (PCB) - это электрическая цепь, компоненты и проводники которой содержатся в механической структуре.

ALTIUM DESIGNER

Самый мощный, современный и простой в использовании инструмент для проектирования печатных плат для профессионального использования.

Печатная плата объединяет компоненты и проводники

Печатная плата - это электрическая цепь, компоненты и проводники которой содержатся в механической структуре.Проводящие характеристики включают медные следы, прокладки, радиаторы или проводящие плоскости. Механическая структура выполнена из изоляционного материала, ламинированного между слоями проводящего материала. Вся конструкция покрыта непроводящей паяльной маской и шелкографией для обозначения расположения электронных компонентов.

Печатная плата состоит из чередующихся слоев проводящей меди со слоями непроводящего изоляционного материала. Во время изготовления внутренние медные слои травятся, оставляя намеченные следы меди для соединения компонентов схемы.После травления изоляционный материал ламинируется на медные слои и так далее, пока печатная плата не будет готова.

Электронные компоненты добавляются к внешним слоям печатной платы, когда все слои вытравлены и ламинированы вместе. Детали для поверхностного монтажа автоматически наносятся роботами, а детали через отверстия размещаются вручную. Все части затем припаиваются к плате с использованием таких методов, как оплавление или пайка волной припоя. Окончательная сборка покрывается металлом, после чего наносится маска для пайки и шелкография.

Прежде чем мы сможем ответить на вопрос, что такое печатная плата, лучше всего понять, откуда появились печатные платы. Это было грандиозное путешествие к проектам HDI с сотнями отверстий и печатных плат, электрические соединения которых обеспечивают все - от смартфонов до мониторов сердечного ритма и ракет. Процесс от монтажной платы до гибких печатных плат и везде, где технология ведет нас в будущее, был забавным.

Перед печатными платами были построены электрические цепи путем присоединения отдельных проводов к компонентам.Проводящие пути были достигнуты путем пайки металлических компонентов вместе с проволокой. Более крупные схемы со многими электронными компонентами содержали много проводов. Количество проводов было настолько велико, что они могли запутаться или заселить большое пространство в проекте. Отладка была сложной и надежность пострадала. Производство было медленным, что требовало ручной пайки нескольких компонентов к их проводным соединениям.

Сетевые правила для макета устанавливаются при рисовании схемы

Соединение электронных компонентов с сетями на печатных платах

Устраните необходимость в проводах, проложив сети с медью на многослойных платах.Работая от схематического расположения компонентов и соедините контакты вдоль слоев печатной платы с продуманным размещением сетки. Начните с авто-маршрута и используйте ручную маршрутизацию для важных сетей. Altium Designer предлагает автоавто, чтобы помочь с множественной сетевой маршрутизацией.

Как только вы учли чистый подсчет в своей схеме и определили потребности маршрутизации для вашего макета, рассмотрите правила и ограничения проекта.

Сегодня программное обеспечение для печатных плат обеспечивает схематический захват для определения схем и их компонентов для проектирования в печатные платы.Разработчики печатных плат работают от схемы, чтобы организовать компоненты на виртуальной плате, размеры схемы которой были определены инженером-механиком в команде разработчиков. Компоненты размещаются, и маршрутизация происходит в соответствии с правилами проектирования, чтобы уменьшить шум с помощью тщательно спланированных плоскостей заземления и планирования импеданса.

Электронные продукты в наши дни имеют многочисленные требования от гибких печатных плат до технологии поверхностного монтажа и компонентов для сложной сборки печатных плат. Процесс производства печатных плат будет значительно улучшен с помощью программного обеспечения, которое может точно отслеживать дыры, следы и материалы организованным и безопасным способом.Кроме того, создание электронных устройств станет проще благодаря схематическому захвату, который может легко переводить файлы данных на протяжении всего процесса проектирования.

Параметры разностных пар маршрутизации задаются на панели свойств

Использование унифицированной программной среды EDA для сопоставления цепей с разметками

Разработчики печатных платконсультируются с проектировщиками схем, чтобы определить лучшие практики размещения компонентов, многослойного стека, сетевых спецификаций и базы подбор материала.Закупки и цепочки поставок входят в картину для поиска материала. Библиотеки компонентов в инструменте включают информацию о источниках и ценах вместе с электрическими параметрами. Поставщики фальсификаций заняты, поэтому определения материалов для стека слоев совпадают с практическими процессами производства печатных плат.

Зная свои размеры и ограничения размеров, используйте унифицированную среду Altium для включения в макет.

ПХБ будут становиться все более технологичными с годами.К счастью, программное обеспечение для разработки постоянно совершенствуется, чтобы упростить их разработку. Наименьшее из ваших беспокойств при проектировании вашей печатной платы должно заключаться в том, как точно передать производителям отверстия на вашей плате, где положить медную фольгу или как нанести паяльную пасту. Чем больше слоев на вашей плате, тем больше вам нужен золотой стандарт в программном обеспечении САПР для ваших медных стандартов.

Altium Designer имеет все инструменты, которые вам нужны в рамках единой платформы для проектирования и сборки вашей печатной платы.От Altium есть все, от захвата схемы до выпуска, производства, механических размеров и контурного чертежа, макета платы и посадочных мест компонентов. Правила могут быть установлены во время компоновки схемы для определения высокоскоростных трасс для контроля импеданса. Компоненты могут быть выбраны из общей библиотеки, так что физические, а также электрические соображения могут быть включены в выбор для последующего успеха.

Определение дифференциальных пар в схематическом захвате с помощью инструктивных указаний

Altium реализует проектирование схемы с помощью инструментов для унифицированных печатных плат

Вам больше не нужно беспокоиться о том, что детали схемы, записанные в вашей схеме, будут перенесены в схему.PCB и все связанные с ней подложки, медь, отверстия, слои и следы будут производственным процессом. Но это не должно быть беспокойным процессом, когда у вас есть точные и легко читаемые программные результаты.

Унифицированная среда Altium включает в себя инструмент компоновки печатных плат, поэтому дизайнеры могут следовать сетям, заложенным в схему. Используйте Директивы в Схематическом захвате, чтобы сообщить дизайн-ограничения вашему дизайнеру макетов. Контуры платы, разработанные вашей механической командой, легко импортируются в инструмент разметки печатных плат Altium.Библиотеки компонентов связаны и согласованы в единой среде проектирования. Калькуляторы импеданса соответствуют спецификациям, указанным на схеме.

Унифицированная среда Altium Designer предоставляет все необходимые инструменты в одном месте. Начиная со схемы в каталоге проекта, ваши схемы будут захвачены и ваши сети определены. Здесь могут быть установлены правила и ограничения, которые будут портировать в среду компоновки печатной платы, информируя вашего дизайнера макетов. Механические чертежи легко импортируются в единую среду, поэтому контуры платы начинаются с их происхождения.Библиотеки компонентов являются общими, а не специальными для разных инструментов EDA для одной платы. С помощью библиотек компонентов, связанных по всему предприятию, разработчики схем могут выбирать легкодоступные детали на ранних этапах цикла проектирования, сохраняя актуальность схемы печатной платы к моменту выпуска ее в производство. Сети маршрутизации сложны с унифицированными инструментами для расчета импеданса. Плоскости устанавливаются рано в менеджере стека слоев, поэтому высокоскоростные сигналы можно направлять по полосовой линии, смежной с земной плоскостью.

Не переносите свои печатные платы обратно в дни печатных монтажных плат. Позвольте мощному программному обеспечению для разработки печатных плат справиться с тяжелой работой вашей печатной платы за вас. Altium Designer - лучший инструмент на рынке для проектирования и производства вашей печатной платы для современного электронного рынка.

.Сборка печатных плат (PCBA) Процесс

Электроника является неотъемлемой частью нашей повседневной жизни. Все от наших смартфонов до наших автомобилей включает в себя электронные компоненты. В основе этой электроники лежит печатная плата, также известная как печатная плата.

Большинство людей узнают печатные платы, когда видят их. Это маленькие зеленые фишки, покрытые линиями и медными деталями, которые вы найдете в основе потрошеных электронных устройств.Изготовленные из стекловолокна, медных линий и других металлических деталей, эти плиты скреплены эпоксидной смолой и изолированы паяльной маской. Эта паяльная маска является источником этого характерного зеленого цвета.

Тем не менее, вы когда-нибудь видели эти платы с твердо закрепленными компонентами? Никогда не считайте их просто украшением печатной платы. Усовершенствованная печатная плата не сможет работать, пока на ней не будут установлены компоненты. Печатная плата с установленными компонентами называется собранной печатной платой, а процесс изготовления называется сборкой печатных плат или, для краткости, печатной платой.Медные линии на плате, называемые следами, электрически соединяют разъемы и компоненты друг с другом. Они запускают сигналы между этими функциями, позволяя печатной плате функционировать особым образом. Эти функции варьируются от простых до сложных, и все же размер печатных плат может быть меньше, чем эскиз.

Так как именно эти устройства сделаны? Процесс сборки печатной платы является простым, состоящим из нескольких автоматизированных и ручных этапов. На каждом этапе процесса у производителя платы есть как ручные, так и автоматические опции на выбор.Чтобы помочь вам лучше понять процесс PCBA от начала до конца, мы подробно объяснили каждый шаг ниже.

Процесс PCBA всегда начинается с самого основного блока PCB: базы, которая состоит из нескольких слоев, и каждый из них играет важную роль в функциональности конечной платы. Эти чередующиеся слои включают:

• Подложка: это основной материал печатной платы. Это дает PCB свою жесткость.

• Медь: тонкий слой проводящей медной фольги добавляется на каждую функциональную сторону печатной платы - с одной стороны, если это односторонняя плата, и с обеих сторон, если это двусторонняя плата.Это слой медных следов.

• Маска для пайки: поверх слоя меди находится маска для пайки, которая придает каждой печатной плате свой характерный зеленый цвет. Он изолирует медные следы от непреднамеренного контакта с другими проводящими материалами, что может привести к короткому замыканию. Другими словами, припой держит все на своем месте. Отверстия в маске припоя - то, где припой применяется, чтобы прикрепить компоненты к плате. Паяльная маска является жизненно важным шагом для бесперебойного производства печатной платы, так как она предотвращает пайку на нежелательных деталях, избегая шортов.

• Шелкография: белый шелкография - последний слой на печатной плате. Этот слой добавляет метки к печатной плате в виде символов и символов. Это помогает указать функцию каждого компонента на плате.

Эти материалы и компоненты остаются в основном одинаковыми на всех печатных платах, за исключением подложки. Материал подложки печатной платы меняется в зависимости от конкретных качеств - таких как стоимость и гибкость - каждый дизайнер ищет в своем готовом изделии.

Три основных типа печатных плат включают в себя:

• Жесткая печатная плата: самый распространенный тип печатной платы - жесткий, на который приходится большинство печатных плат. Твердое ядро жесткого PCB придает плате жесткость и толщину. Эти негибкие основания для печатных плат состоят из нескольких различных материалов. Наиболее распространенным является стекловолокно, иначе обозначаемое как "FR4". Менее дорогие печатные платы изготавливаются из таких материалов, как эпоксидные смолы или фенолы, хотя они менее долговечны, чем FR4.

• Гибкая печатная плата: гибкие печатные платы обладают большей гибкостью, чем их более жесткие аналоги.Материал этих печатных плат имеет тенденцию быть гибким, высокотемпературным пластиком, таким как Kapton.

• Metal Core PCB: Эти платы являются еще одной альтернативой типичной плате FR4. Сделанные с металлическим сердечником, эти доски имеют тенденцию распространять тепло более эффективно, чем другие. Это помогает отводить тепло и защищать более чувствительные к нагреву компоненты платы.

Существует два типа крепления

.

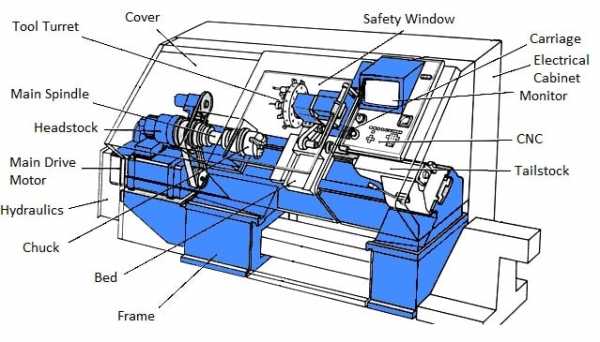

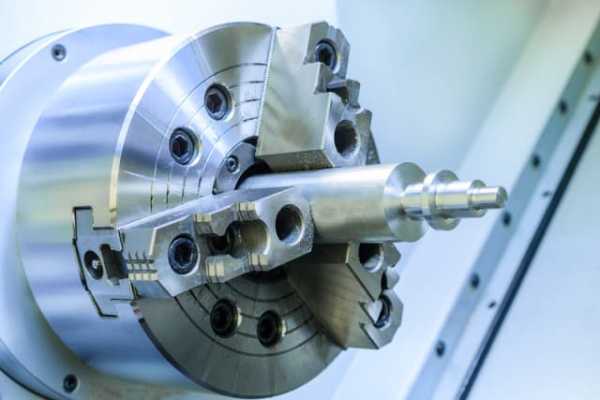

(слева) Изображение древнеегипетского токарного станка. (Справа) современный горизонтальный токарный центр с ЧПУ.

Токарный станок является одной из старейших технологий производства на Земле. Самые ранние версии датируются еще древними египтянами, которые изобрели двухколесный токарный станок с двумя людьми около 1300 года до нашей эры. Тем не менее, несмотря на эту почтенную историю, технология токарной обработки была далека от статичности, о чем свидетельствуют сложные современные токарные центры с ЧПУ.Ознакомьтесь с обзором компонентов, типов, операций и применений токарных центров с ЧПУ.

Основы токарного центра

Токарные станки и токарные центры: в чем разница?

Вы, вероятно, видели термины "Токарный станок с ЧПУ" и "Токарный центр с ЧПУ" взаимозаменяемо.

«[Они] в принципе одно и то же в моей книге», - сказал Дэвид Фишер, специалист по токарному оборудованию в корпорации Okuma America.

Тем не менее, хотя формального различия между токарными станками и токарными центрами не существует, первый термин часто используется для обозначения исключительно более простых станков - тех, которые предназначены только для токарных операций.Напротив, термин «токарный центр» обычно обозначает станки, которые объединяют возможности фрезерования или сверления, или станки с дополнительными шпинделями для выполнения дополнительных операций.

«По моему мнению, токарный станок с ЧПУ просто делает токарные работы; Это 2-осевой токарный станок с осями X и Z и, как правило, только с одним патроном », - сказал Рик Брамштедт, менеджер по продукции подразделения Advantec в Mazak. «Токарный центр с ЧПУ имеет возможность фрезерования или возможность второго шпинделя плюс фрезерование, поэтому он также может иметь ось Y.Мы также называем эти многозадачные машины. Вот как я вижу поворотные центры: они предлагают больше, чем просто поворот ».

Марлоу Кнабах, директор по технологиям DMG MORI USA, согласился:

«Я вижу это как эволюцию токарного станка», сказал он. «В прошлом большинство людей называли его токарным станком, но по мере того, как ЧПУ становилось все более сложным и с добавлением фрезерования и вспомогательных шпинделей, оно превратилось в токарный центр с ЧПУ».

Работаете ли вы на токарном станке или токарном центре, основные детали одинаковы.

Работаете ли вы на токарном станке или токарном центре, основные детали одинаковы.Headstock

Передняя бабка содержит главный шпиндель, а также механизмы переключения скоростей и передач. Основной конец шпинделя часто включает конус Морзе. В первые дни промышленных токарных станков шпиндель приводился в движение непосредственно через плоский ременный шкив. В наши дни он приводится в движение электродвигателем.

Кровать

Станина токарного станка представляет собой основание, соединенное с передней бабкой, так что каретка и задняя бабка движутся параллельно доступу шпинделя. Этому движению способствуют кровати, которые удерживают каретку и заднюю бабку на заданной дорожке.

ходовых винтов и ходовых винтов

Винт подачи - это длинный карданный вал, который соединяется с рядом зубчатых колес в фартуке для перемещения каретки вдоль оси Z. Ведущий винт выполняет ту же функцию, но работает ортогонально по отношению к подающему винту, перемещая каретку вдоль оси X.

Подающие и ходовые винты изготавливаются по имперским или метрическим стандартам, что может вызвать проблемы совместимости между заготовками, изготовленными на разных токарных станках.

Каретка

Каретка удерживает режущий инструмент и перемещает его в продольном направлении к заготовке для точения или перпендикулярно для торцевых работ.Каретка состоит из двух отливок: верх или седло, и боковой, или фартук.

Задняя бабка

Задняя бабка относится к центру крепления, который расположен напротив передней бабки. В отличие от передней бабки, шпиндель в задней бабке, который может включать в себя конус для крепления сверл, центров или другого инструмента, не вращается. Вместо этого он движется в продольном направлении под действием ходового винта.

Токарный центр Операции

Существует много операций, которые могут быть выполнены на токарном станке, и даже больше, которые могут быть выполнены на токарном центре.Вот некоторые из наиболее распространенных:

Облицовка

Облицовочные операции используются для получения плоских поверхностей на конце детали.

Threading

Операции с нитями производят внешнюю или внутреннюю резьбу детали.

накатки

Накатные операции используются для получения шероховатости правильной формы на цилиндрических поверхностях.

Бурение

Одна из самых основных операций, сверление используется для создания отверстий в заготовках.

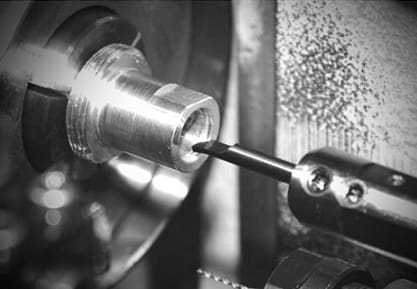

скучно

Расточка включает в себя увеличение отверстия или полости для образования круглых внутренних канавок.

Развертывание

Операции по расширению включают в себя определение размеров и чистку существующих отверстий.

Токарная обработка

При токарной обработке диаметр заготовки постепенно уменьшается по длине детали.

Конфигурации токарного центра

«По сути, у вас есть два разных типа обрабатывающих центров с ЧПУ: традиционный горизонтальный тип, который существует уже довольно давно, а затем у вас есть вертикальный тип, который вращает деталь как верх, а не крутит ее как автомобильная шина, ”Сказал Джеймс Петиприн, менеджер по работе с ключевыми клиентами EMAG, LLC.

«Горизонтальный, вероятно, составляет 60 или 70 процентов рынка, потому что он был дольше - каждый машинист учился на горизонтальном токарном станке».

Горизонтальный и вертикальный

Токарные центрыс ЧПУ бывают горизонтальной или вертикальной конфигурации. Есть также перевернутые вертикальные центры вращения, которые меняют положение шпинделя и патрона. Все три типа машин, как правило, состоят из одних и тех же основных компонентов (то есть, бабки, каретки и т. Д.).), но различаются по своей ориентации. Решение о том, выбрать ли горизонтальный, вертикальный или перевернутый вертикальный токарный станок, зависит от множества факторов, но есть некоторые практические правила, которые могут помочь вам принять решение.

«Преимущество горизонтального токарного станка состоит в том, что гравитация оттягивает стружку от детали», - сказал Кнабах. «Другими словами, когда вы поворачиваетесь, все стружки попадают в конвейер для стружки или в бункер».

Горизонтальный токарный станок: Mazak's QTU-200. (Изображение предоставлено Mazak.)

«Преимущество вертикального токарного станка состоит в том, что гравитация помогает посадить вашу деталь в ваше рабочее место», - продолжил он. «Но микросхемы могут быть проблемой, особенно если ваша часть вогнута, поскольку она может удерживать микросхемы внутри себя. Таким образом, у вас есть возможность перерезать свои фишки. Другая проблема, связанная с вертикальным токарным станком, заключается в том, что стружка падает в сам шпиндель, поэтому ваша защита должна быть чрезвычайно эффективной ».«Как правило, горизонтальные токарные станки более гибкие, поскольку они могут иметь большую длину станины по сравнению с размером шпинделя», - сказал Фишер.«Они также могут использовать загрузчики и обычно имеют задние бабки, что является редкостью на вертикалях. С другой стороны, если вы обрабатываете короткие детали большого диаметра, особенно если они тяжелые, то вертикальный токарный станок работает хорошо ».

Вертикальный токарный станок: V920EX Окумы. (Изображение предоставлено Окумой.)

«Это в первую очередь размер детали; это самый большой фактор, который определяет между ними », - сказал Брамштедт. «Когда мы рассматриваем малые токарные работы, то много поворотов в автомобильной промышленности (заготовки редукторов, тормозные диски и т. Д.)) выполняются вертикально и обычно с двойным шпинделем. Одним из преимуществ этого является то, что гравитация работает на вас; когда вы помещаете деталь в патрон, она садится сама. Другим преимуществом является поток стружки, опять же благодаря гравитации - все стружки имеют тенденцию выпадать из детали в поддон или конвейер ».«Я видел детали диаметром 30 дюймов, работающие на горизонтальной машине, - добавил он, - но загружать их довольно сложно, потому что вам нужно вставить деталь в патрон и удерживать ее, пока вы зажимаете ее».

Другим фактором, который следует учитывать при выборе горизонтальной и вертикальной конфигурации, является степень, до которой ваш токарный центр будет автоматизирован.«Горизонтальные токарные станки обычно легче [автоматизировать], поскольку шпиндели и / или задняя бабка находятся на противоположных концах станка, а револьверная головка может быть расположена таким образом, чтобы создавать минимальные проблемы с зазором», - сказал Фишер.

Перевернутый вертикальный токарный станок: EMAG VL 4. (Изображение предоставлено EMAG.)

Брамштедт высказал другое мнение: «Что касается автоматической загрузки, вертикальный, вероятно, является предпочтительным методом из-за потока стружки и потому, что вам не нужен робот, чтобы толкать деталь, чтобы посадить ее.»Что касается перевернутых вертикальных токарных станков, Петиприн отметил, что: «Перевернутая вертикаль дает вам встроенную автоматизацию, которой у вас нет на горизонтали, поскольку шпиндель подходит и поднимает деталь, тогда как на горизонтали вам нужен робот или Портал для загрузки детали. »

Подходит ли вам перевернутый вертикальный поворот? Перейдите по ссылке, чтобы узнать.

Токарные Приложения

«Токарные центры с ЧПУ сегодня используются в большинстве металлорежущих сред - будь то в автомобильной, аэрокосмической и сельскохозяйственной промышленности», - сказал Кнабах.«Любой компонент, имеющий высокую степень круглых деталей, - любой тип зубчатой передачи - обычно обрабатывается на токарном центре, по меньшей мере, на заготовке, перед обработкой любой из зубчатых колес».

«Вы действительно найдете токарные центры во всех отраслях промышленности», - сказал Петиприн. «Бизнес EMAG на 85 процентов состоит из автомобилей. Если вы ломаете автомобиль, у вас есть трансмиссия и трансмиссия, так как они имеют самые круглые детали, а если вы используете токарный станок, вы поворачиваете круглые детали ».

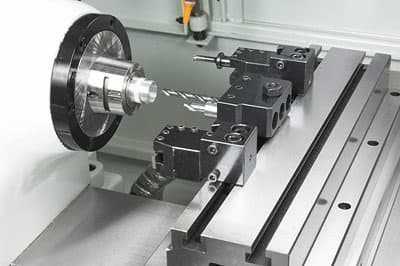

Turret Tooling vs. Gang Tooling

Что касается производства стружки, то среди специалистов-производителей часто возникают споры, когда речь заходит о токарных центрах с ЧПУ, которые касаются выбора между револьверным и торцевым инструментом.

Бандаж на токарном станке с ЧПУ.

Оснастка револьверной головки включает в себя установку набора режущих инструментов на вращающийся индексируемый держатель инструмента. В отличие от этого, групповая обработка включает в себя установку ряда инструментов внутри токарного станка на поперечном суппорте, который аналогичен столу на фрезерном станке.Решение о том, какая конфигурация лучше для вас, зависит, как всегда, от вашего приложения, но есть некоторые практические правила, которые могут помочь вам принять решение.

«Как правило, бандитский набор инструментов более полезен на небольших токарных станках, нарезающих мелкие детали с использованием ограниченного количества инструментов», - сказал Фишер.«В этих ситуациях шатунный инструмент хорошо работает, потому что время цикла может быть минимизировано, так как время индекса револьверной головки исключено. Кроме того, время смены инструмента может быть уменьшено почти до нуля, поскольку пластины инструмента можно быстро переключать для каждой работы ».

Брамштедт согласился: «Это основная причина выбора бандитского инструмента: выделенные детали большого объема.

Инструмент для револьверной головки на токарном станке с ЧПУ.

«Башенка может дать вам 12 инструментов, но для индексации каждого инструмента требуется десятая часть секунды или полсекунды, и вам обычно приходится отрываться от детали, чтобы сделать это.Это стоит времени цикла, но оно также очень гибкое - вы можете оставить там те же 12 инструментов и просто перепрограммировать станок для резки другой детали ».«Преимущество револьверной головки состоит в том, что у вас обычно гораздо больший рабочий диапазон, поэтому у вас меньше помех от инструмента к инструменту, - говорит Кнабах, - что позволяет вам поддерживать больший диаметр с револьверной головкой, а не с бригадным инструментом. , Конечно, это определяется конфигурацией машины, но, вообще говоря, инструмент банды гораздо ближе друг к другу, и, следовательно, у вас меньше зона помех.

«Башенка обеспечивает больший зазор для инструментов и в целом работает лучше для больших деталей», - добавил Фишер. «В револьверных головках инструменты быстрой смены могут использоваться на каждой отдельной станции для ускорения переключения, но это будет не так быстро, как замена пластины инструмента».

Кнабач согласился. «В современных технологиях оно довольно короткое - вы говорите секунду или меньше - но если у вас много инструментов, то это может все еще подсчитать, особенно если вы смотрите на почти чистое вращение формы», - сказал он.

Это означает, что если вы работаете с большими объемами, обычно лучше выбрать набор инструментов, чтобы минимизировать время цикла. «Мы предлагаем несколько бандитских машин, - сказал Брамштедт. «Но они, как правило, предназначены для деталей большого объема из-за того, что время индекса турели составляет полсекунды».

С другой стороны, если вашей главной задачей является переключение и гибкость, то лучше всего подойдет инструмент для револьверной головки. «Переключение на групповой машине очень долго, - комментирует Брамштедт, - потому что вам нужно расположить инструменты, проверить их, сделать пробный рез, немного переместить их и сделать еще один пробный рез, и т. Д.В то время как с револьверной головкой вы загружаете инструменты, дотрагиваетесь до своего установщика инструментов и уходите ».

Live Tooling

Многие токарные центры с ЧПУ могут быть оснащены живым инструментом, то есть вращающимся режущим инструментом, приводимым в действие независимыми электродвигателями. Это позволяет сверлить отверстия в части, перпендикулярной главной оси, что может быть чрезвычайно полезным. Означает ли это, что живой инструмент всегда стоит?

Живая оснастка на токарном станке с ЧПУ.

«Живые инструменты действительно произвели революцию в токарном станке, особенно в DMG MORI», - сказал Кнабах.«У нас есть технология, в которой мы используем двигатель с прямым приводом внутри нашей башни. Обычный приводной механизм полагается на шестерни или ремень и шкив для привода инструмента, но у нас это встроенный шпиндель ».«Живые инструменты часто являются одной из тех вещей, которые вы не понимаете, насколько они хороши, пока вы их не используете», - согласился Фишер. «Как только клиенты приобретут некоторый опыт в этом, мы часто видим, что они добавляют ось Y, чтобы обеспечить еще больше возможностей и гибкости».

«Если я делаю обойму подшипника или конус подшипника - то, что вам не нужно просверливать отверстия - тогда мне не понадобится вращающийся инструмент, - сказал Брамштедт, - но кроме этого я не могу действительно подумайте о тех случаях, когда это не будет полезно.

Фишер согласился: «Конечно, существуют определенные ситуации, когда лучше разбивать отдельные процессы, но таких случаев становится все меньше и меньше. По мере того, как размеры партий становятся меньше, а возможности машины улучшаются (и быстрее), необходимость в развертывании процессов уменьшается ».

«Преимущество живого инструмента заключается в том, что он сокращает объем незавершенного производства, а это деньги в вашем кармане», - сказал Брамштедт. «Если мне нужно повернуть эту деталь на токарном станке, а затем снять ее, чтобы отрезать шпоночную канавку, я должен поставить ее на вертикальный обрабатывающий центр, так что теперь моя деталь сидит на полозьях, пока я ее настраиваю.

Живые инструменты на DMG MORI CTX beta 800 TC. (Изображение предоставлено DMG MORI.)

«На самом деле у нас есть клиенты, которые даже не используют токарный станок для токарной обработки», - сказал Кнабах. «Они используют его в качестве автоматизированного производственного центра с подачей прутка, подают прут в машину и, возможно, никогда не включают вращающийся шпиндель, а просто используют живой инструмент в качестве обрабатывающего центра. Они могут использовать вращающийся шпиндель только для того, чтобы поворачивать стержень достаточно долго для операции отрезания.Тогда вы можете использовать свой улавливатель деталей или подвесной портал, в зависимости от того, что требуется, и теперь это полностью автоматизированная система из простого токарного станка с живым инструментом и, возможно, осью Y ».Токарный центр автоматизации

С появлением Industry 4.0 автоматизированная обработка становится все более распространенной. Токарные центры с ЧПУ не являются исключением, хотя автоматизация токарного станка с ЧПУ зависит от конфигурации станка (вертикальная или горизонтальная или инвертированная вертикальная).

Робот, разгрузочный горизонтальный токарный станок.(Изображение предоставлено Закобрией.) «Горизонтальный токарный станок обычно загружается ручным оператором, поэтому для автоматизации вы выбираете робота или портал - то, что может забрать его из известного места, а затем положить в патрон», - пояснил Петиприн. «Вы хотите использовать 80 процентов времени робота, так что обычно это означает, что вы можете разделить две машины между одним роботом, хотя, если у вас более короткое время цикла, вам понадобится один робот на машину».

Робот, разгрузочный горизонтальный токарный станок.(Изображение предоставлено Закобрией.) «Горизонтальный токарный станок обычно загружается ручным оператором, поэтому для автоматизации вы выбираете робота или портал - то, что может забрать его из известного места, а затем положить в патрон», - пояснил Петиприн. «Вы хотите использовать 80 процентов времени робота, так что обычно это означает, что вы можете разделить две машины между одним роботом, хотя, если у вас более короткое время цикла, вам понадобится один робот на машину». «Обычно горизонтальные токарные станки легче, поскольку шпиндели и / или задняя бабка находятся на противоположных концах станка, а револьверная головка может быть расположена таким образом, чтобы создавать минимальные зазоры», - добавил Фишер.«В любом случае, все наши машины были автоматизированы в разных конфигурациях».

Хотя токарные центры с ЧПУ так же поддаются автоматизации, как и другие станки, между автоматизацией токарного станка и автоматизацией обрабатывающего центра есть некоторые важные различия.

Вертикальные токарные станки EMAG предлагают встроенную автоматизацию. (Изображение предоставлено EMAG.)

«Крепеж или крепление - это самая большая разница», - сказал Брамштедт. «Мы регулярно обрабатываем обрабатывающие центры, но вы обычно загружаете в какой-то специальный тип приспособления автоматическое или даже последовательное зажимание.Это гораздо более сложное приспособление, обычно предназначенное для детали. Это в отличие от токарного станка, где я могу загружать различные детали с помощью всего лишь трех кулачкового патрона. Он очень гибок в работе. »Токарная обработка с ЧПУ: узкие места и ошибки

На производстве следует избегать ошибок и узких мест в эффективности любой ценой. Это справедливо даже для такой старой технологии, как токарный станок, хотя появление вычислительной техники в производстве значительно уменьшило эти проблемы.

«Хотите верьте, хотите нет, я до сих пор слышу о людях, у которых в магазине есть ручные токарные станки», - прокомментировал Брамштедт. «Это их первый ЧПУ, и меня просто поражает их конкурентоспособность».

Фишер предложил совершенно другую точку зрения:

«Опытный ветеран-механик (который также оказался моим отцом) однажды сказал мне, что независимо от того, сколько станков с ЧПУ в магазине было, у них всегда будет хотя бы один токарный станок с ручным двигателем, и это действительно так, когда у нас есть два ручных станка Okuma. токарные станки еще в эксплуатации.

Узкие места для токарной обработки с ЧПУ

Одно из основных ограничений эффективности токарного станка заключается в самой токарной операции. Это не проблема, которую можно преодолеть с помощью лучшего инструмента, как объяснил Брамштедт:

«Станки всегда пытаются догнать возможности инструмента. Возможно, вам удастся резать на X количество поверхностной скорости, но я не могу вращать свой патрон достаточно быстро, чтобы создать такую скорость. При повороте ваши обороты ограничены из-за возможностей зажимного патрона.Центробежная сила означает, что, когда патрон вращается, челюсти хотят двигаться наружу. На обрабатывающем центре деталь неподвижна, и мой инструмент, который очень компактен, может вращаться со скоростью 10, 12, 20 или даже 40000 об / мин без особых проблем. Вы не сможете раскрутить патрон при 40000 об / мин; это просто развалилось бы ».

Еще одним узким местом для эффективности токарной обработки является то, что относится к большинству производственных процессов: замена.

«В зависимости от размера партии важность перехода варьируется», - сказал Фишер.«Для цеха, в котором производится короткое время, переключение является критически важным, и ваши системы крепления и оснастки должны быть тщательно продуманы. Эти вещи отнимают от доступного времени производства машины. ”

«В зависимости от размера партии важность перехода варьируется», - сказал Фишер.«Для цеха, в котором производится короткое время, переключение является критически важным, и ваши системы крепления и оснастки должны быть тщательно продуманы. Эти вещи отнимают от доступного времени производства машины. ” Это поднимает вопрос о проверке программы, которая может занять много времени, хотя есть способы уменьшить ее. «Благодаря хорошему программному обеспечению для моделирования и использованию системы предотвращения столкновений Okuma (CAS) время проверки может быть минимизировано, а машина защищена от ошибок оператора», - прокомментировал Фишер.«И ничто не съест твоё время производства, как авария машины!»

Типичные ошибки в токарных станках с ЧПУ

Максимизация эффективности - одна из целей в производстве, но она идет рука об руку с минимизацией ошибок. Брамштедт и Фишер указывали на разные источники ошибок при использовании токарных центров с ЧПУ.

«Некоторые клиенты хотят максимизировать подачу и скорость, поэтому они запускают ее на 20 процентов быстрее», - сказал Брамштедт. «Они могут это сделать, но затем им приходится стоять там и ждать, пока что-нибудь взорвется, тогда как, если они немного отступят, они могут уйти от этого.Это не значит, что ничего не произойдет, но вероятность неожиданного отказа инструмента сведена к минимуму, потому что мы не используем его максимально. У нас здесь, в Мазаке, много оставленных без присмотра камер, где мы делаем именно это. Время цикла будет медленнее, но в конце месяца пропускная способность лучше ».Фишер подчеркнул важность обучения: «Вы передаете высокотехнологичное оборудование в руки оператора / установщика / программиста. Инвестируйте в обучение этих людей, чтобы они могли выступать на высоком уровне.

Получите максимум от своего токарного центра с ЧПУ

Токарные станки были на протяжении большей части истории человечества, и на это есть веские причины. Хотя основополагающая технология продолжает развиваться, токарные работы остаются важной частью многих производственных процессов.

Это, как говорится, токарная обработка является лишь одним из аспектов производства среди многих. Следите за Производство 101 для более глубокого охвата производства, в том числе:

Для получения дополнительной информации о токарных центрах посетите веб-сайты DMG MORI, EMAG, Mazak и Okuma.

,